प्रस्तावना

ब्लेड या कटर ढक्कन, बॉटम्स या एम्बेडेड कंटेनर के निर्माण के लिए किसी भी डाई में एक मौलिक टुकड़ा है। इसे प्रेस टेबल पर लगे डाई के निश्चित भाग में रखा जाता है। इस निश्चित भाग को आमतौर पर मैट्रिक्स कहा जाता है। यह “मैट्रिक्स की बेस प्लेट” से जुड़ा होता है और इसका कार्य धातु डिस्क को “पंच” की मदद से काटना है। यह स्टील की “प्रेसिंग रिंग” की आरोही दौड़ में, इसके आंतरिक भाग पर एक स्टॉप के रूप में भी कार्य करता है।

आमतौर पर दो प्रकार के ब्लेड या कटर का उपयोग किया जाता है:

उ.- स्टील कटर। कम उपयोग वाले बॉटम डाइज़ या गोल आकार के गहरे-खींचे गए कंटेनरों के लिए, या बॉटम डाइज़ या गहरे-खींचे गए आयताकार, अंडाकार या किसी अन्य गैर-गोल विन्यास के लिए उपयोग किया जाता है।

बी.- कार्बाइड डालने वाले कटर: बॉटम्स और गोल सॉसेज कंटेनरों के लिए उच्च उत्पादन उपकरणों पर उपयोग किया जाता है। उनका जीवन पहले वाले की तुलना में बहुत लंबा है, उनका रखरखाव कम है, हालांकि उनकी लागत अधिक है।

जब भी संभव हो टंगस्टन कार्बाइड इन्सर्ट वाले कटिंग ब्लेड का उपयोग करने की सलाह दी जाती है। हालाँकि, अच्छी गुणवत्ता वाले स्टील से बने ब्लेड काटने से अच्छा परिणाम मिल सकता है।

हम दोनों प्रकार के निर्माण, उपयोग और रखरखाव पर कुछ विचार करेंगे।

बुनियादी विचार

कैंची के निर्माण और रखरखाव में कई सावधानियां बरतनी चाहिए। इस प्रकार, माप की सटीकता और निम्नलिखित भागों में सतह की फिनिश पर विशेष ध्यान दिया जाना चाहिए:

ए.- अत्याधुनिक। गड़गड़ाहट-मुक्त और सटीक कट प्राप्त करना आवश्यक है।

बी.- “डाई की बेस प्लेट” में आवास का बाहरी व्यास। काटने वाले किनारे और इस व्यास के बीच संकेंद्रण की जांच करें, साथ ही इसके आधार की लंबवतता की भी जांच करें। यह डाई के अच्छे संरेखण और समायोजन को सक्षम बनाता है। इसके लिए प्रभावित सतहों की उत्कृष्ट फिनिश की भी आवश्यकता होती है।

सी.- कटर का आधार: यह बिल्कुल सपाट, काटने के किनारे के समानांतर और बाहरी व्यास के साथ चौकोर होना चाहिए। ब्लेड की सही असेंबली सुनिश्चित करता है।

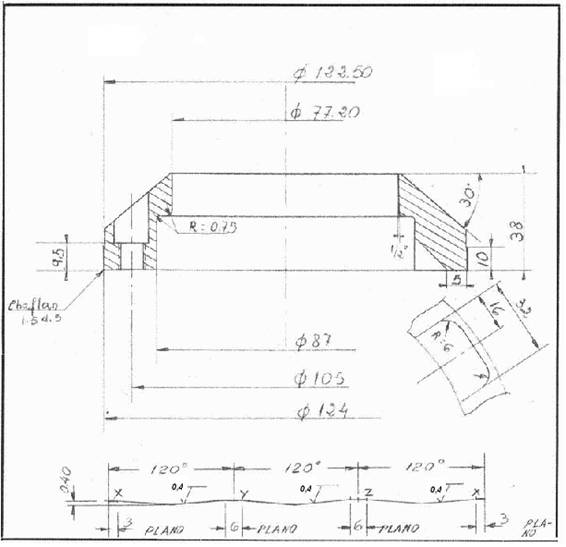

उपयोग किए गए ब्लेड के प्रकार के आधार पर, ब्लेड के काटने वाले किनारे की समय-समय पर मरम्मत की जानी चाहिए। यह एक सपाट पीसने वाली मशीन पर पीसकर प्राप्त किया जाता है। एक निश्चित पीसने वाली प्रणाली का उपयोग करने की सलाह दी जाती है, जो इस किनारे पर चार निचले क्षेत्र और चार उच्च बिंदु प्राप्त करने की अनुमति देती है। ये चार उच्च बिंदु बहुत महत्वपूर्ण हैं। यह आवश्यक है कि ये चार बिंदु + 0.05 मिमी की सहनशीलता के साथ ब्लेड के आधार के पूरी तरह समानांतर हों। कटिंग एज के चार निचले क्षेत्रों को उनके निष्पादन में उतनी सटीकता की आवश्यकता नहीं होती है, और उनकी ऊंचाई एक बिंदु से दूसरे बिंदु तक +0.25 मिमी तक भिन्न हो सकती है। इन चार कट-ऑफ बिंदुओं का एक उदाहरण नीचे चित्र 1 में देखा जा सकता है।

इन उच्च बिंदुओं को बनाने का उद्देश्य यह है कि सामग्री – टिनप्लेट या अन्य – की कटाई संपूर्ण कटिंग लाइन की एक साथ कतरनी के बजाय, कैंची की क्रिया द्वारा की जाती है। इसके साथ आपको मिलता है:

– सामग्री को काटने के लिए आवश्यक बल कम करें

– धीरे-धीरे कटौती करें

– प्रभाव के ध्वनि स्तर को कम करें

– टूलींग के व्यवहार और टूलींग के जीवन में सुधार करें

स्टील कटर

वे उच्च क्रोम सामग्री के साथ गैर-विकृत टूल स्टील से बने होते हैं। इस प्रकार की कटिंग में, टुकड़े की अंतिम कठोरता की जाँच की जानी चाहिए। यह हमेशा उस पंच से बड़ा होना चाहिए, जिसके साथ यह एक कामकाजी जोड़ा बनाता है। सामान्य बात यह है कि यह 62 – 64 एचआरसी के क्रम का होता है। इस कठोरता का माप, पहली बार सत्यापित होने पर, प्रत्येक काटने वाले किनारे के किनारे पर अंकित किया जाना चाहिए। कटिंग व्यास और बाहरी हिस्से की माप की जांच उपयुक्त माइक्रोमीटर से की जानी चाहिए। इसे एक खराद पर भी जांचा जाना चाहिए, यदि दोनों व्यास अच्छी तरह से संकेंद्रित हैं।

जब कटिंग को पीसना आवश्यक हो जाता है – कटिंग की ऊपरी सतह – यह सुनिश्चित करना आवश्यक है कि सभी घिसे हुए क्षेत्र को हटा दिया गया है। इस ऑपरेशन में, टुकड़ा ऊंचाई खो देता है, और इसे पूरक करना आवश्यक हो सकता है। उपयोग किए जाने वाले शिम गड़गड़ाहट से मुक्त होने चाहिए, समान मोटाई के होने चाहिए और छेद मिल्ड होने चाहिए। पूरकों की संख्या न्यूनतम रखी जानी चाहिए। प्रत्येक पीसने के बाद, सभी गड़गड़ाहटों को उपयुक्त रूप से चिकनाई वाले महीन दाने वाले हाथ के पत्थर से सावधानीपूर्वक हटाया जाना चाहिए।

डबल डाई के मामले में, दोनों कटरों को समान ऊंचाई पर ग्राउंड करना होगा। तीक्ष्णता 0.4 मिमी से अधिक नहीं होगी। यह पीस ऊपर उल्लिखित चार काटने के बिंदुओं को फिर से करके किया जाना चाहिए, इसलिए, इस ऑपरेशन के लिए पहले से तैयार एक विशेष उपकरण या एक उपयुक्त सहायक चुंबकीय प्लेट का उपयोग फ्लैट ग्राइंडर पर किया जाना चाहिए। स्वाभाविक रूप से, इस बात का ध्यान रखा जाना चाहिए कि ग्राइंडर का ऊपरी भाग न जले। एमरी व्हील के साथ कटर.

ऑनिंग स्टोन का उपयोग केवल आंतरिक और ऊपरी कटी हुई दीवार की सतहों को बहुत हल्के स्ट्रोक से हटाने के लिए किया जाना चाहिए। इसका उपयोग भगोड़े कतरनी की स्थिति और खरोंच वाली सतहों को ठीक करने के लिए नहीं किया जा सकता है। इन समस्याओं को ब्लेड की इस दीवार को ठीक करके ठीक किया जाना चाहिए, ½º के झुकाव के साथ भी ऐसा ही करना चाहिए, ताकि उक्त दीवार नीचे की ओर निकलते हुए इस झुकाव को प्रस्तुत करे।

कटर की निचली-सीट-सतहों को गड़गड़ाहट, गड्ढों या विकृतियों के लिए जांचा जाना चाहिए और, यदि आवश्यक हो, तो पूर्ण संपर्क सतह प्राप्त करने के लिए पॉलिश किया जाना चाहिए।

चित्र संख्या 1: बॉटम व्यास के लिए कटिंग ब्लेड। 62, स्टील में

चित्र 1 एक स्टील कटर के अनुभाग को दर्शाता है, जिसका आकार 62 मिमी – 208.5 अमेरिकी – के व्यास के साथ बोतलों के लिए है। यह, निचले विवरण में, चार उच्च बिंदुओं के साथ अत्याधुनिक के विकास को दर्शाता है जिसका हमने ऊपर वर्णन किया है। उच्च परिशुद्धता और उत्कृष्ट फिनिशिंग वाले भागों के संबंध में पहले की गई टिप्पणियाँ इस मामले में व्यास 77.20 और 124 और भाग के आधार के साथ पहचानी जाती हैं। इन मापों पर लागू होने वाली सहनशीलता चित्र 2 में दर्शाई गई है।

कार्बाइड कटिंग

यह सबसे अधिक बार होने वाला मामला है. इसके संचालन में सावधानी बरतनी चाहिए, क्योंकि कोई भी झटका, गिरना आदि। इससे कार्बाइड इंसर्ट टूट सकता है।

इसके डिज़ाइन में दो टुकड़े होते हैं: एक बेस या सपोर्ट, जो टूल स्टील से बना होता है, और एक कार्बाइड रिंग, जिसे मशीनिंग पूरा करने से पहले सपोर्ट या बेस की सीट में हॉट-स्टैंप किया जाता है।

कार्बाइड कटर की कठोरता की जाँच शायद ही कभी की जाती है, क्योंकि यह इस सामग्री की एक अनिवार्य विशेषता है और आम तौर पर सही होती है। कटर के काटने वाले किनारे – कार्बाइड इंसर्ट – के अंडाकार होने के कारण होने वाली विकृति को या तो माइक्रोमीटर से या खराद पर फीलर से जांचा जा सकता है।

यदि कार्बाइड डालने की भीतरी – कटिंग – दीवार अपनी गोलाई में विकृत हो गई है, टूट गई है या बाहर निकल गई है, तो इसे ¼ डिग्री के झुकाव के कोण के साथ ग्राउंड किया जाना चाहिए। हालाँकि, कार्बाइड की उच्च कठोरता को देखते हुए स्कोरिंग और आउट-ऑफ-राउंडनेस नहीं होनी चाहिए। लगातार घिसाव से समाप्त होने वाला कुल संशोधित भाग, कटर के नाममात्र व्यास से कभी भी 0.05 मिमी से अधिक नहीं होना चाहिए।

यह सुनिश्चित करने के लिए कि यह पर्याप्त है, पीसने के बाद इसके काटने वाले व्यास में पंच और ब्लेड के बीच खेल या निकासी को नियंत्रित किया जाना चाहिए। पंच और ब्लेड के बीच यह प्ले या कटिंग क्लीयरेंस, स्टील के लिए धातु की मोटाई के 10% और एल्यूमीनियम के लिए 15% पर बनाए रखा जाएगा।

गतिविधि के एक निश्चित समय के बाद, आम तौर पर बहुत लंबे समय तक, कटर में काटने की धार को तेज करना आवश्यक होता है। शार्पनिंग के दौरान इंसर्ट की कटिंग सतह पर उचित फिनिश प्राप्त करने के लिए, कार्बाइड के लिए उपयुक्त विशेषताओं वाले हीरे के पत्थर का उपयोग किया जाना चाहिए। ज्यादातर मामलों में शार्पनिंग के लिए 0.10 मिमी से अधिक ऊंचाई को हटाने की आवश्यकता नहीं होती है। आगे की पीसने के लिए, संभवतः टूटी हुई धार के कारण, पहले रफिंग के लिए हरे कार्बाइड व्हील का उपयोग करना और फिर फिनिशिंग के लिए हीरे का उपयोग करना बेहतर हो सकता है।

यदि लगातार पीसने के साथ काटने के किनारे से “डाई सेंटर” के होंठ तक की दूरी खो गई है, तो इसे ब्लेड पर शिम के उपयोग के साथ फिर से किया जा सकता है। स्टील ब्लेड के मामले में, यदि इन ऊंचाई के पूरक का उपयोग किया जाता है , वे गड़गड़ाहट से मुक्त होने चाहिए, मोटाई में एक समान होने चाहिए और उनके छेद मिल्ड होने चाहिए। सप्लीमेंट्स की संख्या कम से कम करनी होगी।

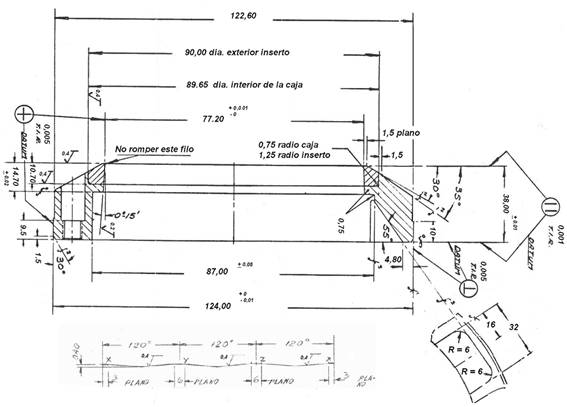

चित्र 2 में इस प्रकार का एक काटने वाला ब्लेड दर्शाया गया है। यह वही ब्लेड है जो चित्र 1 में दिखाई देता है, यानी 62 के व्यास वाले तल के लिए, लेकिन एक कार्बाइड डालने के साथ। दोनों मामलों में सामान्य आयाम समान हैं, लेकिन इन्सर्ट के अलावा, दोनों के बीच छोटे अंतर हैं, जैसे:

– इस मामले में कटिंग व्यास का निकास कोण छोटा है, कार्बाइड के लिए 1/4º – 0º 15′- और स्टील के लिए ½º।

– सहनशीलता, सतह खत्म होने के संकेत, समानता, संकेंद्रण,… की अधिक संपूर्ण व्याख्याएँ हैं।

वह सामग्री जिससे कटर बनाए जाते हैं:

– ब्लेड बॉडी या सपोर्ट: टूल स्टील को 50-55 एचआरसी के बीच कठोरता के साथ इलाज किया जाता है।

– सम्मिलित करें: टंगस्टन कार्बाइड ग्रेड सी 11

चित्र संख्या 2: बॉटम व्यास के लिए कटिंग ब्लेड। 62, कार्बाइड डालने के साथ

इन्सर्ट को रखने के लिए पॉकेट को इन्सर्ट के बाहरी हिस्से की तुलना में छोटे व्यास में मशीनीकृत किया जाना चाहिए। दोनों के बीच अंतर 0.35 मिमी हो सकता है। सपोर्ट को गर्म किया जाना चाहिए और फिर इन्सर्ट को दबाया जाना चाहिए। अंतत: सेट को दुरुस्त कर लिया जाएगा। चित्र 2 में स्टॉकिंग्स का विवरण देखें। सपोर्ट बॉक्स के अंदर इंसर्ट को मजबूती से सुरक्षित करने के लिए, उक्त बॉक्स की दीवार को 0º 20′ का थोड़ा सा झुकाव दिया जा सकता है, ताकि बॉक्स का मुंह इसके आधार से छोटा हो, इस प्रकार एक बार इंसर्ट लगाने के बाद, आप लगातार एक स्टॉक नीचे प्राप्त करें.

सहिष्णुता के मूल्य, सतह खत्म होने का संकेत, और लंबवतता और सांद्रता, जो इस टुकड़े के लिए इंगित किए गए हैं, ड्राइंग नंबर 1 में दिखाए गए स्टील ब्लेड के लिए भी मान्य हैं।

स्टील ब्लेड की तरह, कार्बाइड डाले गए कटर की निचली – बैठने की – सतहों को गड़गड़ाहट, गड्ढे या वारपेज के लिए जांचा जाना चाहिए और, यदि आवश्यक हो, तो संपर्क की पूरी सतह पर ग्राउंड किया जाना चाहिए।

0 Comments