लेखक निवारक रखरखाव और मरम्मत कार्यक्रम – (निवारक रखरखाव और मरम्मत) – सीसीसीओ के मूल के कार्यान्वयन में अपने अनुभव को बताता है। (कॉन्टिनेंटल कैन कंपनी – यूएसए) स्पेन में पहली बार धातु के कंटेनर कारखाने में।

यह कार्यक्रम विशेष रूप से अपने संयंत्रों के लिए विकसित किया गया था, इस कारण से विभिन्न कार्यक्रमों के साथ मतभेद हैं जो वर्तमान में एमपीटी कुल निवारक रखरखाव, एमपीवाई आर (निवारक रखरखाव और मरम्मत) पर उद्योग में मौजूद व्यापक दस्तावेज के कारण प्रसिद्ध हैं।

लेखक: जुआन एम. सांचो मोरोंटा -3 मार्च 2008 ।

थोड़ा इतिहास

1.- 35 से अधिक वर्षों के लिए – विशेष रूप से 1962 के बाद से – स्पेन में विभिन्न Envases Carnaud संयंत्रों में, मैं सुविधाओं, सेवाओं, उपकरणों, कमीशनिंग और रखरखाव में शामिल रहा हूं।

आम तौर पर, रखरखाव एक आवश्यक बुराई के रूप में देखते हुए प्रबंधन द्वारा अनदेखा किया गया कार्य था। संयंत्र की आर्थिक स्थिति के संबंध में, अनुरक्षण विभाग को श्रम और सामग्री की खरीद दोनों में कटौती का सामना करना पड़ा। इसी तरह, यह माना जाना चाहिए कि इस समय प्रक्रियाओं की लागत और “ब्रेकडाउन के कारण रखरखाव” या “वार्षिक रखरखाव” पर पुरानी प्रथाओं की लागत को सही ठहराने के लिए कोई परिभाषित कार्यक्रम नहीं था, अत्यधिक महंगा और उचित और लाभप्रदता के लिए मुश्किल।

2.- 1967 में, वेलेंसिया प्लांट में लाइन 5 स्थापित की गई थी, जिसे बीयर कंटेनरों के निर्माण के लिए डिज़ाइन किया गया था, 211×413 प्रारूप, तीन टुकड़े, साइड सीम वेल्डेड टिन / लेड 2/98%। उपकरण की आपूर्ति मेटल बॉक्स (इंग्लैंड) द्वारा की गई थी, और उनकी तकनीकी सहायता भी उपलब्ध थी।

बीयर के लिए कंटेनरों का निर्माण अच्छी सफलता के साथ शुरू हुआ। बाद में कार्बोनेटेड पेय के लिए बाजार के बारे में सोचा गया। कोका कोला कंपनी के लिए मानक गुणवत्ता वाले कंटेनरों के निर्माण के कई प्रयासों के बाद, और निश्चित सफलता के बिना, एक और रास्ता अपनाने का निर्णय लिया गया। हम वर्ष 1970 में थे, उस समय CC Co. MPy R. Programs का कोई ज्ञान नहीं था। हम पैकेजिंग निर्माताओं के रूप में अपने काम के लिए अनुकूलित TPM को लागू करने के लिए दार्शनिक और तकनीकी दोनों तरह के आवश्यक परिवर्तनों से अनभिज्ञ थे। हमारी मूल कंपनियों कार्नॉड (फ्रांस) और मेटल बॉक्स (यूके) में भी यह चालू नहीं था।

3.- 1974 में, टॉमस सोमोहनो की अध्यक्षता में मैड्रिड में स्थित कंपनी के तकनीकी विभाग ने – CCCo के “व्हाइट कैप” डिवीजन के साथ संपर्क के माध्यम से प्राप्त किया। और शिकागो में “तकनीकी केंद्र” (श्री स्टैनिक) – कोका कोला गुणवत्ता के साथ-साथ “एमपी और रिपेयर” में पर्याप्त प्रशिक्षण के साथ कंटेनरों के निर्माण की गारंटी देने वाले उपकरणों की खरीद और वितरण के लिए प्राधिकरण।

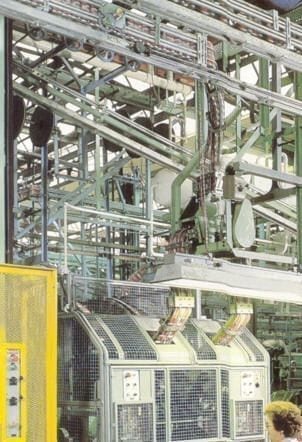

4.- 1975 की शुरुआत में श्री के माध्यम से तकनीकी प्रबंधन। सोमोहनो ने प्रस्तावित किया कि मैं एमपी और आर कार्यक्रम के तहत उपकरणों के गठन, प्रशिक्षण और स्वागत के लिए कॉन्टिनेंटल की यात्रा करता हूं, जो सीसीसी 1970 से अपने संयंत्रों में संचालित कर रहा था।

प्रशिक्षण में शामिल हैं: 209/211X413, थ्री-पीस नॉचिंग, लेटरल वेल्डिंग (2/98%), टिन बॉटम और पेय कंटेनरों के निर्माण में सही संचालन के लिए टीपीएम के सभी पूर्ण अनुप्रयोगों के उपकरण और ज्ञान का स्वागत “आसान खुला” प्रकार का ढक्कन, बाद वाला यूएसए से “डेटन रिलायबल टूल” द्वारा विकसित उपकरणों के साथ निर्मित होता है।

5.- मैं 1975 की गर्मियों के अंत में परिवर्तनों से भरे सूटकेस के साथ लौटा। उन्होंने इसे जाने बिना, टीपीएम में प्राप्त प्रशिक्षण से उत्पन्न मेरे दार्शनिक, तकनीकी और व्यावहारिक ज्ञान का विस्तार किया था।

मैं एक नई लाइन – नंबर 7 – में लगाए गए उपकरण पर पायलट प्रोजेक्ट विकसित करने के लिए उत्सुक था, जो इस उद्देश्य के लिए नियत होगा और “कोका कोला” गुणवत्ता प्राप्त करेगा, जिस पर मुझे कभी संदेह नहीं था कि इसे हासिल किया जा सकता है।

6.- फ़ैक्टरी प्रबंधन (श्री सुआरेज़ पुमरीगा) के अनुमोदन के साथ, प्रोडक्शन (मेसर्स बिली और बूचर्ड, तकनीकी कमीशन पर इस फ़ैक्टरी में पोस्ट किए गए और कार्नॉड-फ़्रांस से आने वाले, साथ ही मि. मार्जल)।

एम.पी.वाई.आर. कार्यक्रम की प्रस्तुति के दौरान, प्रतिक्रियाएं विविध थीं, क्योंकि कार्यक्रम को एक सफल निष्कर्ष पर लाने के लिए एक आवश्यक आवश्यकता के रूप में आवश्यक परिवर्तनों का दृढ़ता से समर्थन नहीं किया गया था, और पायलट टीमों के प्रशिक्षण को पंगु बना दिया गया था।

7.- सीसीसीओ से टीम के आगमन की प्रतीक्षा करते हुए, मेरे पास आवेदन पर व्यावहारिक प्रशिक्षण के लिए विशिष्ट दस्तावेज विकसित करने के लिए पर्याप्त समय था। समूहों के गठन में शामिल थे:

एमपीवाई मरम्मत ।

– लाइन 7, बेवरेज कंटेनर 209/211×413, v = 450 cpm

– निचला प्रेस, 209 व्यास टूलींग।

– लिथोग्राफी, निकायों और पृष्ठभूमि के आंतरिक वार्निश।

– यांत्रिक कार्यशाला, उपकरण और ओवरहाल

– इलेक्ट्रिकल वर्कशॉप, प्रोग्रामेबल ऑटोमेटा।

– खरीद और स्पेयर पार्ट्स गोदाम।

MPy Reparación प्रोग्राम के दिशा-निर्देशों का पालन करते हुए आसान-खुले ढक्कन का उत्पादन Vigo फ़ैक्टरी में किया जाएगा।

8.- परियोजना को समर्थन।

एक महत्वपूर्ण कारक जो संयंत्र में इसके विकास में देरी कर रहा था, प्रबंधन के थोड़े से समर्थन से आया था – निदेशक सेवानिवृत्ति की प्रक्रिया में थे – जो कि मि. बिली और मार्जल। मुझे लगता है कि अविश्वास और अज्ञानता के कारणों के लिए।

9.- मशीनें पहुंचीं, संरेखण और सटीक लेवलिंग के लिए सटीक निर्देशों के साथ उपकरण स्थापित किया गया था, इस प्रक्रिया का उपयोग करने के लिए पहली बार किया जा रहा है। उन तारीखों तक, हमारे पास पहले से ही एक नया निदेशक -मि. हर्नांडेज़- परियोजना को आगे बढ़ाने के लिए अधिक इच्छुक और इच्छुक हैं। इसी तरह, मेसर्स। बिली और बुचार्ड फ्रांस लौट आए और मि. मार्ज़ल फैब्रिका 1 लिनारेस में चले गए।

इन परिवर्तनों के साथ, निदेशक ने उत्पादन प्रबंधन ग्रहण किया और जो इस कहानी को बताता है, वह कारखाना प्रबंधक बना रहा।

10.- 1978. MPy R के कार्यान्वयन के साथ फिर से शुरू करें। परियोजना के लिए विभिन्न विभागों में पायलट समूह बनाए गए हैं:

कार्यक्रम ।

पहला चरण = प्रतिबद्धता। समय: 6 महीने।

मानसिकता, शिक्षा।

दूसरा चरण = अभ्यास। समय: 6 से 12 महीने

टीमें, एमपी और “चेक लिस्ट”।

तीसरा चरण = परिणाम। समय: 12 महीने

अनुकूल लोड समय, परिणाम।

चौथा चरण = समेकन। समय: सभी ऑपरेशन

उस समय हमारे पास परिणामों के सुधार के मूल्यांकन के लिए एक सरल और मान्यता प्राप्त पद्धति नहीं थी जैसे कि (OEE) समग्र उपकरण प्रभावशीलता का अनुप्रयोग:

% उपकरण उपलब्धता x% प्रदर्शन x% गुणवत्ता = 85% या अधिक।

11.- चरणों का विकास:

चरण संख्या 1 प्रतिबद्धता ।

यांत्रिकी और लाइन ऑपरेटरों के लिए एमपी की कमीशनिंग।

सरल निर्देशों वाले कार्ड जैसे:

- दैनिक सफाई

- प्रमुख बिंदुओं का निरीक्षण (5 बिंदुओं से अधिक नहीं)।

- बुनियादी स्नेहन

- छोटे समायोजन

- “रिपोर्ट” विफलताएं जिन्हें मरम्मत की आवश्यकता है।

ये निरीक्षण LMXJV दिनों के लिए दैनिक हैं

(5 और अधिकतम 10 चौकियों के बीच प्रति दिन)

(प्रति सप्ताह 2 या 3 चौकियों के बीच)

चरण संख्या 2 अभ्यास ।

वे प्रत्येक मशीन (“चेक लिस्ट”) के लिए चेक-टेकिंग प्रोग्राम के अनुसार किए जाते हैं, जो समान या समान मशीनों के लिए सीसीसी मूल के आधार पर तैयार किए गए थे।

वार्षिक जांच कार्यक्रम।

प्रत्येक मशीन के लिए आवृत्ति और समय: (उदाहरण)

मशीन फ्रीक्वेंसी नंबर निरीक्षण / वर्ष

(निरीक्षण घंटे) (कुल घंटे/वर्ष)

बॉडीमेकर 1000 घंटे या 20 मिलियन/एनवी। 3 (8 घंटे) (24 घंटे)

बॉडीसीमर 1000 घंटे या 20 मिलियन/जहाज। 3

(3 घंटे) (9 घंटे)

एक बार जब सभी उपकरण पूरे हो जाते हैं, तो इन योगों के साथ निरीक्षणों के लिए वार्षिक बजट (“चेक लिस्ट”) स्थापित किया जाता है।

ये निरीक्षण – विशेष उपकरण और लिए गए प्रशिक्षण के साथ – कर्मियों द्वारा किए जाते हैं:

- क) रेखा यांत्रिकी – यदि उन्हें सहायता की आवश्यकता होती है, तो वे निम्न पर भरोसा करते हैं:

- बी) मैकेनिकल वर्कशॉप मैकेनिक्स

चूंकि दोनों समूहों को इस काम के लिए प्रशिक्षित किया जाता है।

चरण संख्या 3 परिणाम ।

लाइन के चार्जिंग समय को अनुकूलित करें, स्टॉप टाइम को कम करके:

- छोटे टूटने

- उपकरण या उपकरण में मिसलिग्न्मेंट

- एमपी में मिली खामियां

- “चेक लिस्ट” में बताए गए दोष (ये आमतौर पर सबसे गंभीर होते हैं)

इन हस्तक्षेपों के लिए, आपको अनुमानित लाइन स्टॉप टाइम के लिए प्रोग्रामिंग से पूछना चाहिए।

- मैकेनिक के पास नियोजित कार्य के लिए मैकेनिक और सामग्री तैयार होगी। जब भी संभव हो, इसमें लाइन मैकेनिक या ऑपरेटर की सहायता की आवश्यकता होगी। एक बार काम समाप्त हो जाने के बाद, इसे “चेक लिस्ट” की एक प्रति प्रदान करते हुए विभाग के प्रभारी व्यक्ति को सौंप दिया जाएगा।

चरण संख्या 4। समेकन.

1979, 80 और 81 के दौरान वालेंसिया में लाइन 7 ने प्रबंधन, कमांडरों और ऑपरेटरों को सबसे बड़ी संतुष्टि दी। इसने कोका कोला कंटेनरों के लिए अनुमोदन पारित किया, जो इस ग्राहक के लिए आपूर्तिकर्ता होने के लिए अनिवार्य आवश्यकता थी। पायलट कार्यक्रम के यांत्रिकी और ऑपरेटरों के उदार समर्पण ने मुझे प्रबंधन को इन लोगों को टूल बोनस प्रदान करने और पुरस्कृत करने का प्रस्ताव दिया। अन्य संचालकों की मिलीभगत के कारण यह संभव नहीं हो सका। विचार लंबित था।

समेकन। …

कार्य में शामिल हैं:

- एक पीएम 2 संचालकों के लिए प्रशिक्षण और पुनर्चक्रण जारी रखता है। पीएम और मरम्मत यांत्रिकी के लिए एक सतत प्रशिक्षण और पुनर्चक्रण: लाइनें, बांध, लिथोग्राफी, यांत्रिक और विद्युत कार्यशाला।

- “चेक लिस्ट” से संबंधित चेक और बिंदुओं की आवृत्ति का समायोजन।

- प्रत्येक हस्तक्षेप में उपयोग किए जाने वाले कार्य आदेशों का निरंतर प्रशासन: श्रम, सामग्री

- व्यावसायिक कार्यक्रम के अनुसार वार्षिक बजट तैयार करें

- सी के साथ मासिक बैठक। अंतिम गुणवत्ता दोषों के साथ-साथ दावों के सांख्यिकीय नियंत्रण का अध्ययन करने के लिए गुणवत्ता।

- डी. टेक्निका द्वारा की गई उत्पादकता और गुणवत्ता की स्थिति का वार्षिक ऑडिट। (ऐसा नहीं किया गया)

अंत में, मार्च 1981 में, मैड्रिड में हाल ही में बनाया गया शोषण निदेशालय, जिसके निदेशक मि. Ascasibar ने मुझे इस कार्यालय के लिए निम्नलिखित तकनीकी कार्यों को विकसित करने का प्रस्ताव दिया: नए निवेशों की निगरानी, MPy R. के कार्यान्वयन के साथ-साथ वार्षिक रखरखाव बजट।

कंपनी में स्वामित्व के एक नए परिवर्तन के परिणामस्वरूप इस कार्यालय को समाप्त कर दिया गया। नतीजतन, मैं उपलब्ध हो गया।

1983 में मुझे “टू-पीस” कंटेनर, 209/211×412 -12oz प्रारूप के लिए एक लाइन से सुसज्जित एगोनसिलो फैक्ट्री (लोग्रोनो) से जुड़ा एक नया कार्य सौंपा गया था। टिन में। लेकिन यह एक और कहानी है, बहुत ही रोचक जहां एक पूर्ण एमपीवाई आर महत्वपूर्ण है।

0 Comments