इस कार्य में, स्क्रू या प्रेशर क्लोजर के साथ चौड़े मुंह वाले कांच के जार में उपयोग किए जाने वाले धातु के ढक्कनों की विशेषताओं का वर्णन किया गया है, साथ ही बाजार में उपलब्ध विभिन्न प्रकार और आकार, उनके निर्माण में उपयोग किए जाने वाले कच्चे माल, उनके सबसे आम अनुप्रयोग और उनका बंद होना।

विशेषताएँ

वे बाजार में अलग-अलग नामों से जाने जाते हैं, सबसे आम नाम “ट्विस्ट-ऑफ” या “व्हाइट-कैप” है, ये दोनों अपने समय में पंजीकृत ट्रेडमार्क थे, हालांकि “वेपर वैक्यूम”, “प्रेस” जैसे अन्य वेरिएंट भी हैं। -सील”, पीटी, आदि ये धातु आवरणों के विभिन्न परिवार हैं, जिन्हें संगीन (¼ मोड़ के मोड़) द्वारा बंद किया जाता है, या दबाव द्वारा, पेंच द्वारा या ऊर्ध्वाधर धक्का द्वारा खोला जाता है।

उन सभी की कल्पना और डिज़ाइन खाद्य पैकेजिंग के लिए कांच या प्लास्टिक के जार को बंद करने के लिए किया गया है, और टिन से बने होने और पॉलीविनाइल क्लोराइड रेजिन से बने बंद करने में “सीलिंग तत्वों” का उपयोग करने का सामान्य भाजक है।

कांच के जार के मुंह की ज्यामिति गोलाकार होती है, ढक्कन भी सभी मामलों में गोलाकार होते हैं, और संक्षेप में, उनके डिजाइन में निम्न शामिल होते हैं:

– कमोबेश सपाट प्रोफ़ाइल वाला एक शीर्ष पैनल

– एक चिकनी या रिब्ड ऊर्ध्वाधर स्कर्ट

– स्कर्ट के निचले सिरे के रूप में एक परिधीय कर्ल, जो बोतल के मुंह के धागों से जुड़ने के लिए “नाखूनों” से सुसज्जित हो भी सकता है और नहीं भी।

चित्र 1 इनमें से प्रत्येक भाग को कवर के अनुभाग में दिखाता है।

चित्र संख्या 1: धात्विक कैप्सूल के तत्व

यह स्कर्ट के इस निचले घुंघराले सिरे का सटीक विन्यास है, साथ में उपयोग की गई धातु की मोटाई और कठोरता, और ऊपरी पैनल का डिज़ाइन – कुछ मामलों में सपाट और दूसरों में एक गोलाकार रिंग के साथ संपन्न -, जो देता है आवश्यक भौतिक प्रतिरोध को कवर करता है और उसके अंतिम गंतव्य के अनुसार।

कार्बनिक कोटिंग्स की कई परतों द्वारा आंतरिक और बाहरी रूप से कवर किए गए धातु के ढक्कन के मामले में, और सीलिंग तत्वों के माध्यम से एक बंद प्रणाली के साथ, जो जार या फ्लास्क को पूर्ण सील प्रदान करते हैं, यह पुष्टि की जा सकती है कि पारगम्यता गुणांक व्यावहारिक रूप से शून्य है, जैसा कि इस तथ्य को दर्शाता है कि बंद होने के समय कंटेनरों के हेडस्पेस में शुरू में बनाया गया वैक्यूम, समय के साथ मूल्य में स्थिर और इसकी संरचना में अपरिवर्तित रहता है।

“ट्विस्ट” धातु कैप्सूल की मुख्य विशेषता यह है कि, आवश्यकता पड़ने पर, वे सभी “स्टीम वैक्यूम” या “मैकेनिकल वैक्यूम” के सिद्धांत के तहत काम करते हैं। पहले मामले में, कांच के जार में इसका अनुप्रयोग शीर्ष स्थान में हवा को अत्यधिक गर्म जल वाष्प के साथ बदलने के बाद किया जाता है, जो ठंडा होने पर संघनित हो जाता है, इस प्रकार एक आंतरिक वैक्यूम प्रदान करता है, जो ढक्कन को मुंह से चिपकाए रखने के अलावा होता है। बोतल, पैक किए गए उत्पाद के ऑर्गेनोलेप्टिक गुणों को ऑक्सीजन की उपस्थिति के अवांछनीय प्रभावों से बचाने में मदद करती है। दूसरे मामले में, हवा को वैक्यूम पंप के माध्यम से हेडस्पेस से निकाला जाता है, ढक्कन उसी तरह व्यवहार करता है जैसा कि ऊपर वर्णित है।

जैसा कि ऊपर बताया गया है, कवर के अंदर रणनीतिक रूप से वितरित सीलिंग तत्वों के उपयोग के माध्यम से हेमेटिकिटी हासिल की जाती है। इसका प्रयोग या तो इंजेक्शन द्वारा या मोल्डिंग द्वारा किया जाता है। ऐसे तत्व मूल रूप से पॉलीविनाइल क्लोराइड रेजिन – प्लास्टिसोल – पर आधारित रचनाएँ हैं जिनकी विशेषताओं का विवरण नीचे दिया जाएगा।

आम तौर पर ये टोपियां ग्राहकों को कम घनत्व वाले पॉलीथीन बैग में आपूर्ति की जाती हैं, जिन्हें अच्छी गुणवत्ता वाले नालीदार कार्डबोर्ड बक्से में रखा जाता है।

ऐतिहासिक तथ्य

यह वर्ष 1926 था, जब शिकागो (इलिनोइस) में व्हाइट कैप कंपनी के नाम से एक नई कंपनी ने, कांच की बोतलों के लिए धातु के ढक्कन (क्राउन कैप) की पहले से ही ज्ञात अवधारणा के आधार पर, जार के लिए ढक्कन की एक नई पीढ़ी तैयार की। . चौड़े मुँह वाला “व्हाइट कैप” इसके आविष्कारकों, भाइयों जॉर्ज, विलियम और फिलिप व्हाइट के उपनाम को संदर्भित करता है, न कि टोपी के रंग को, जो अक्सर सफेद होता है। उन्होंने मुख्य रूप से एक मशीन में जार को बंद करते समय उसके हेडस्पेस में भाप को फंसाने की प्रणाली तैयार की, और इस प्रकार इसके अंदर उच्च स्तर का वैक्यूम उत्पन्न किया, जो बाद में गर्मी उपचार और इसके मुंह पर ढक्कन के दृढ़ स्थायित्व की अनुमति देगा। यह आविष्कार ट्रेडमार्क “व्हाइट कैप” के तहत पंजीकृत किया गया था। इसलिए इस प्रकार के तपस का उद्गम स्थल संयुक्त राज्य अमेरिका था।

जल्द ही अटलांटिक ने छलांग लगा दी और वर्ष 1932 मेटल बॉक्स लिमिटेड ने यूनाइटेड किंगडम में अपना निर्माण शुरू कर दिया। द्वितीय विश्व युद्ध के बाद, 1947 में जर्मनी दूसरा यूरोपीय देश था जिसने अपने उत्पादन में वृद्धि की, विशेष रूप से श्मालबैक – लुबेका जीएमबीएच विनिर्माण कंपनी थी।

1957 में कॉन्टिनेंटल ने व्हाइट कैप का अधिग्रहण किया। कॉन्टिनेंटल के दुनिया भर में मौजूद साझेदारों और लाइसेंसधारियों के नेटवर्क पर भरोसा करते हुए, विभिन्न महाद्वीपों, विशेषकर यूरोप में तेजी से विकास जारी है। इस प्रकार “ट्विस्ट-ऑफ” कैप का निर्माण यूनाइटेड किंगडम और जर्मनी के अलावा, 1957 में हॉलैंड में – थॉमासेन और ड्रिज्वर-, 1958 में फ्रांस – ले बाउचेज मेकानिक – 1958 में इटली – सुपरबॉक्स -, स्पेन में 1962 में शुरू हुआ। – ओलेओमेटलग्राफ़िका डेल सुर-,… और क्रमिक रूप से अन्य देशों में।

लैटिन अमेरिका में, पहला विनिर्माण देश 1960 में मेक्सिको था – एनवेसेस जेनरल कॉन्टिनेंटल – इसके बाद 1964 में अर्जेंटीना – सेंटेनेरा – था।

पूर्व में, इसका निर्माण जापान में 1960 में टोयो सेइकन के माध्यम से और ऑस्ट्रेलिया में 1965 में कंटेनर्स लिमिटेड द्वारा शुरू हुआ। अफ़्रीका में मेटल बॉक्स का निर्माण 1966 में दक्षिण अफ़्रीका में शुरू हुआ।

प्रकार और आकार

धातु कैप्सूल के विभिन्न प्रकार उपलब्ध हैं। दूसरों के बीच हम उल्लेख कर सकते हैं:

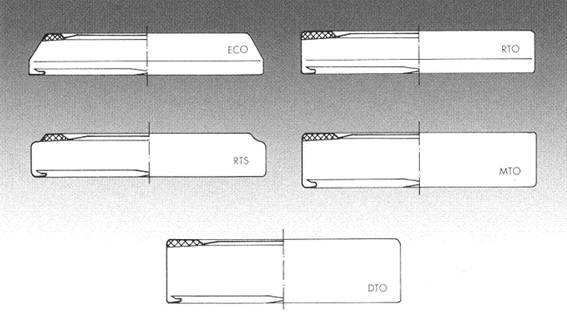

– आरटीओ.- “रेगुलर ट्विस्ट ऑफ”। कई कीलों से ढकें जो अधिकतम एक चौथाई मोड़ मोड़ने पर खुलते हैं। चित्र 2 देखें

– आरटीएस.- “रेगुलर ट्विस्ट स्टेप्ड”। आरटीओ के अनुरूप, लेकिन ऊपरी परिधीय चरण के साथ, यानी कंधे पर। चित्र 2 देखें

चित्र संख्या 2.- विभिन्न प्रकार के ट्विस्ट-ऑफ कैप्सूल

– आरटीबी.- “रेगुलर ट्विस्ट बटन”। यह वैक्यूम की उपस्थिति का पता लगाने के लिए शीर्ष पैनल पर एक केंद्रीय बटन के साथ एक आरटी प्रकार है।

– आरएसबी.- “रेगुलर स्टेप बटन”। कंधे पर कदम और केंद्रीय बटन के साथ.

– एफटीओ.- “फ्लुटेड ट्विस्ट ऑफ”। आरटीओ के समान लेकिन स्कर्ट में बैटलमेंट (नॉच) के साथ।

– डीटीओ.- “डीप ट्विस्ट ओपन”। ऊँची स्कर्ट के साथ. चित्र 2 देखें

– डीटीएफ.- “डीप ट्विस्ट फ्लूटेड”। ऊँची स्कर्ट और लड़ाइयों के साथ

– डीएसआर.- “डीप स्नैप रीसील

– एफएसओ.- “फ्लूटेड स्टेप ऑफ”। कंधे पर लड़ाई और कदम के साथ.

– एफटीबी.- “फ्लूटेड ट्विस्ट बटन” बैटलमेंट और बटन।

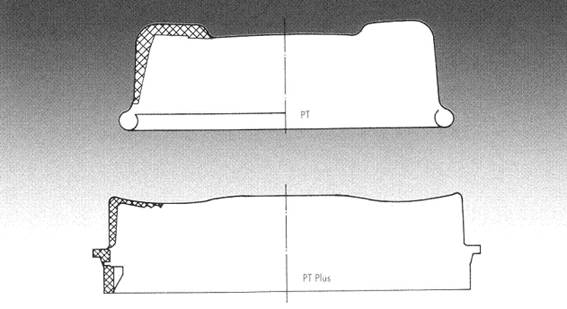

– पीटी.- “प्रेस और ट्विस्ट”। ऐसे शब्द जिनका अर्थ है कंटेनर पर ढक्कन लगाने के लिए बिना मुड़े “दबाएं” (दबाएं), और कंटेनर को खोलने के लिए “मुड़ें” (बंद करें)। चित्र 3 देखें

– पीटी प्लस – यह वही पीटी कवर है, जिसमें एक प्लास्टिक सुरक्षा या अदृश्यता रिंग जोड़ी जाती है (खोलने का सबूत) चित्र 3 देखें

चित्र संख्या 3.- पीटी और पीटी प्लस कवर

कवरों को उनके व्यास के मान से निर्दिष्ट किया जाता है, बाद में उन अक्षरों को जोड़ा जाता है जो उनके प्रकार को परिभाषित करते हैं। यह व्यास मिलीमीटर में परिलक्षित होता है। विभिन्न प्रकार के व्यासों का उपयोग किया जाता है, सबसे अधिक बार: 27 -30 – 38 – 43- 48 – 51 – 53 – 58 – 63 -66 -77 – 82 – 89। उनमें से कुछ का उपयोग केवल एक निश्चित प्रकार के ढक्कन के लिए किया जाता है, जैसा कि शिशु आहार के लिए 51 पीटी के मामले में होता है। (शिशु भोजन)

कच्चा माल

धातु कैप्सूल के निर्माण के लिए तीन कच्चे माल का उपयोग किया जाता है:

– टिनप्लेट

– जैविक कोटिंग्स (वार्निश)

– सीलिंग तत्व (प्लास्टिसोल)

और हां, उचित पैकेजिंग

टिन:

धातु कैप्सूल के निर्माण के लिए उपयोग किए जाने वाले टिन में आमतौर पर निम्नलिखित विशेषताएं होती हैं:

– मोटाई: ढक्कन के व्यास के आकार पर निर्भर करती है। यह 27 व्यास वाले कैप के लिए 0.15 से लेकर 89 के लिए 0.23 तक भिन्न हो सकता है। सबसे आम सीमा 0.15 और 0.18 मिमी के बीच है।

– टिन कोटिंग: सामान्य 2.8/2.8 जीआर/एम2 है।

– कठोरता: टेम्परेचर DR9 की कम डबल टिनप्लेट का उपयोग किया जाता है, हालांकि कुछ मामलों में – बड़े व्यास में – इसे टेम्परेचर 61 से बदल दिया जाता है।

– एनील्ड: सतत (सीए)

– सतह खत्म: पत्थर

– निष्क्रियता: 311

– सतही स्नेहन: डियोक्टाइल सेबाकेट (DOS)

इन अवधारणाओं का अर्थ जानने के लिए, हम आपको इस वेबसाइट पर पहले से ही प्रकाशित टिन प्लेट पर कार्यों का संदर्भ देते हैं।

जैविक कोटिंग्स

ये रोलर वार्निशिंग मशीनों के माध्यम से फ्लैट टिनप्लेट पर लगाए गए वार्निश हैं। मूल रूप से, ऐसे वार्निश सिंथेटिक रेजिन के समाधान या फैलाव हैं। दूसरा (फैलाव) उनकी ठोस सामग्री के आधार पर ऑर्गेनोसोल या प्लास्टिसोल हो सकता है, जो ऑर्गेनोसोल के लिए 40 – 80% और प्लास्टिसोल के लिए 90 – 100% के बीच भिन्न हो सकता है।

धातु के शीर्ष के अंदर उपयोग किए जाने वाले वार्निश को कम से कम दो बार में लगाया जाता है। बेस कोट के लिए, सीधे टिनप्लेट पर रखा जाता है – हुक वार्निश – आम तौर पर समाधान प्रकार के होते हैं, जो कि एपॉक्सी-फेनोलिक प्रकार का सबसे अधिक उपयोग किया जाता है। बल्कि ऊपरी परत के लिए ऑर्गेनोसोल का उपयोग किया जाता है। इसे उत्कृष्ट आसंजन गुणों द्वारा समझाया गया है जो ऑर्गेनोसोल उपयोग किए गए सीलिंग तत्वों के प्रति दिखाते हैं।

ऑर्गेनोसोल की एक अन्य विशेषता उनका अच्छा रासायनिक प्रतिरोध, उनका लचीलापन, कठोरता और स्वाद और गंध से मुक्ति है; गुण, ये सभी धातु के ढक्कनों पर सही व्यवहार के लिए आवश्यक हैं। उनके आवेदन के दौरान, यह सत्यापित किया जाना चाहिए कि वे नियंत्रित समय-तापमान स्थितियों के तहत पर्याप्त सूखी फिल्म वजन और सही बेकिंग प्रस्तुत करते हैं। हम इस वेबसाइट पर उपलब्ध वार्निश से संबंधित कार्यों को पढ़ने की सलाह देते हैं। उपयोग किए गए वार्निश के सभी घटकों को संबंधित देशों में लागू नियमों के साथ-साथ संबंधित सकारात्मक सूचियों का पालन करना होगा।

सीलिंग तत्व

कैप्सूल में, प्लास्टिसोल का उपयोग सीलिंग तत्वों के रूप में किया जाता है। प्लास्टिसोल एक राल ( पीवीसी ), एक प्लास्टिसाइज़र और अन्य एडिटिव्स का मिश्रण है, जो कमरे के तापमान पर तरल अवस्था में होता है, विस्को-इलास्टिक गुणों के साथ, और सफेद रंग का होता है (जब कोई रंगद्रव्य नहीं होता है)।

यह यौगिक, ऊष्मा (160º – 200º C) की क्रिया के तहत, वजन घटाने या उल्लेखनीय मात्रा में परिवर्तन के बिना, अपनी प्रारंभिक तरल अवस्था को छोड़कर ठोस अवस्था में बदल जाता है।

प्लास्टिसोल का उपयोग सतह कोटिंग के रूप में किया जाता है: यह रंगीन और बनावट वाला हो सकता है, और यह घर्षण, संक्षारण और बिजली के लिए प्रतिरोधी है। विभिन्न स्टेबलाइजर्स और एडिटिव्स के माध्यम से आप प्रकाश, गर्मी के प्रति इसके प्रतिरोध में सुधार कर सकते हैं, या विभिन्न प्रकार की विशिष्टताओं को कवर करने के लिए विशेष गुण प्राप्त कर सकते हैं।

प्लास्टिसोल का एक विशेष संस्करण ढक्कन के अंदर, उस क्षेत्र में लगाया जाता है जो कांच के जार के मुंह के संपर्क में आता है। इसका मिशन बोतल को बंद करने के बाद उसके मुंह की सतह पर दबाकर एक सीलबंद सील बनाना है।

कैप्सूल के निर्माण में उपयोग किए जाने वाले प्लास्टिसोल की संरचना में, तत्वों की एक श्रृंखला निम्नलिखित संबंध के अनुसार, निर्माण में अधिकतम प्रतिशत मात्रा के साथ भाग लेती है:

– रेजिन (पीवीसी) 60%

– प्लास्टिसाइज़र 60%

– शुल्क 60%

– स्नेहक 18%

– स्टेबलाइजर्स 6%

– सूजन एजेंट 3%

रेजिन : ये ऐसे पदार्थ हैं जो तरल अवस्था से शुरू होकर, पोलीमराइजेशन या सुखाने की प्रक्रिया से गुजरने में सक्षम होते हैं, जिससे ठोस उत्पाद बनते हैं। सीलिंग यौगिकों के निर्माण में उपयोग किए जाने वाले रेजिन पॉलीविनाइल क्लोराइड हैं।

प्लास्टिसाइज़र : ये रासायनिक यौगिक हैं जिन्हें पॉलिमर श्रृंखलाओं के बीच अंतर-आणविक अंतःक्रिया को कम करने के लिए पॉलिमर (प्लास्टिक) में जोड़ा जाता है।

प्लास्टिसाइज़र का प्रभाव उस सामग्री को अधिक लचीला बनाना है जिसमें इसे जोड़ा जाता है, अधिक प्लास्टिसिटी प्राप्त करता है और इसलिए इसका औद्योगिक उपचार आसान होता है। प्लास्टिसाइज़र के विशिष्ट उदाहरण फ़ेथलेट्स हैं। हमारे मामले में, डायलकाइल फ़ेथलेट (डायथाइलहेसिल फ़ेथलेट) का उपयोग किया जाता है, एपॉक्सीडाइज़्ड सोयाबीन तेल या अलसी के तेल का भी उपयोग किया जा सकता है।

भार: वे फॉर्मूलेशन में मात्रा जोड़ते हैं और साथ ही उत्पाद को सफ़ेद करते हैं। इस सीलिंग यौगिक के निर्माण में सबसे अधिक उपयोग प्राकृतिक बैराइट और टाइटेनियम डाइऑक्साइड का होता है।

स्नेहक: वे पीवीसी की प्रक्रियात्मकता का पक्ष लेते हैं। वे प्लास्टिसोल के उपयोग को सुविधाजनक बनाते हैं, आंतरिक रूप से पॉलिमरिक श्रृंखलाओं की गति की अनुमति देते हैं और बाहरी रूप से वे पॉलिमर और प्रसंस्करण उपकरण के हिस्सों के बीच घर्षण की डिग्री को कम करते हैं। पैराफिन, लेसिथिन, मिथाइल सिलोक्सेन… मुख्य रूप से उपयोग किए जाते हैं।

स्टेबलाइजर्स: अघुलनशील उत्पाद जो उच्च स्थिरता देते हैं। वे उच्च तापमान पर स्थिरता प्रदान करते हैं, जल-विकर्षक होते हैं, हाइड्रोक्लोरिक एसिड को पकड़ते हैं। वे रिलीज एजेंट और स्नेहक के रूप में भी कार्य करते हैं। सबसे आम हैं कैल्शियम स्टीयरेट और जिंक स्टीयरेट। वे मध्यम उपयोग के हैं

सूजन कारक: वे विस्तार करने वाले तत्व हैं, जैसे एज़ोडिकार्बोनामाइड, वे बहुत कम अनुपात में भाग लेते हैं।

प्लास्टिसोल निर्माण प्रक्रिया के दौरान, इस बात पर विशेष ध्यान दिया जाना चाहिए कि इसके अवयवों को दूषित या परिवर्तित न किया जाए। यह प्रक्रिया बिल्कुल स्वच्छ परिस्थितियों में किया गया एक भौतिक मिश्रण मात्र है। प्लास्टिसोल, एक बार निर्मित होने के बाद, भली भांति बंद कंटेनरों – ड्रमों में संग्रहित किया जाना चाहिए और अत्यधिक तापमान से संरक्षित किया जाना चाहिए।

इन सीलिंग तत्वों को विशेष उपकरणों के माध्यम से कैप्सूल पर लागू किया जाता है, जिसमें अनिवार्य रूप से एक सरगर्मी और पंपिंग स्टेशन और इंजेक्टर हेड शामिल होते हैं। अगले चरण में 170 और 215º C के बीच तापमान पर वायु पुनर्चक्रण के साथ सुखाने वाले ओवन में प्लास्टिसोल को जेलिंग करना शामिल है, जो तैयार उत्पाद की पूर्ण नसबंदी भी प्राप्त करता है।

उपयोग

धातु के ढक्कनों का उपयोग कांच के जार पर विभिन्न प्रकार के खाद्य उत्पादों को रखने के लिए किया जा सकता है, जैसे:

– सभी प्रकार की सब्जियाँ और फल

– फलियां और तैयार व्यंजन

– मांस और मछली उत्पाद

– जैम, सॉस और मेयोनेज़

– शिशु आहार, जूस और मेवे।

और एक लंबा आदि. सामान्य तौर पर, तीन प्रकार के अनुप्रयोगों पर विचार किया जा सकता है, अर्थात्:

उ.- ठोस या अर्ध-ठोस उत्पाद, वैक्यूम पैक्ड या नहीं, जैसे: मेवे (बादाम, हेज़लनट्स, मूंगफली,…), शहद, मेयोनेज़…

बी.- 100ºC के अधिकतम तापमान तक पाश्चुरीकृत उत्पाद, जैसे: तले हुए टमाटर, केचप, प्राकृतिक या मसालेदार आटिचोक, अचार, सिरप में फल, अमृत और जूस, अन्य।

सी.- उत्पाद जिन्हें 100ºC से ऊपर के तापमान पर निष्फल किया जा सकता है, जैसे: मांस या मछली उत्पाद, फलियां और तैयार व्यंजन, शिशु आहार…

समापन

भरने और बंद करने की प्रक्रिया एक ऐसा ऑपरेशन है जिसके लिए इस तकनीक के कुछ हद तक ज्ञान की आवश्यकता होती है। इस वेबसाइट पर प्रकाशित “ट्विस्ट, पीवाई और पीटी प्लस वैक्यूम कैप के सही उपयोग के लिए निर्देश” कार्य में इस मामले को पहले ही निपटाया जा चुका है।

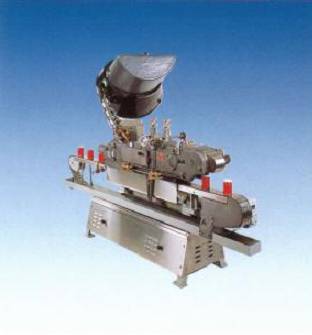

हम बहुत संक्षेप में कहेंगे कि बोतलें भरने वाली मशीनों में उत्पाद से भरी होती हैं, जिनका डिज़ाइन और काम करने का तरीका पैक किए जाने वाले सामान की प्रकृति और बनावट के आधार पर भिन्न होता है। फिर वे कैप्सूल को रखने और बंद करने के लिए सीमर के पास जाते हैं। इस दूसरी मशीन में अनिवार्य रूप से एक वाइब्रेटिंग कैप फीडर, उचित रूप से उन्मुख और स्थित फीडर से एक झुका हुआ गिरावट, एक बोतल कन्वेयर श्रृंखला होती है जो कैप को हिलाने पर ले जाती है, और एक बेल्ट प्रणाली जो कैप को हिलने के लिए मजबूर करती है। इसे लाते हुए ढक्कन को घुमाएं। बंद स्थिति में. यह भाप के अनुप्रयोग के माध्यम से वैक्यूम उत्पन्न कर सकता है। चित्र 4 देखें

चित्र संख्या 4.- कैप्सूल बंद करने वाली मशीन

व्यास की विभिन्न श्रेणियों के लिए बहुत भिन्न उत्पादन दरें हैं। यांत्रिक वैक्यूम संस्करण भी हैं।

उन उत्पादों के लिए जो वैक्यूम पैक किए गए हैं, यह सत्यापित करना आवश्यक है कि यह पर्याप्त हद तक हासिल किया गया है, उन जार को अस्वीकार कर दें जो उपयुक्त शर्तों को पूरा नहीं करते हैं या जो ढक्कन हटाए बिना सीमर से गुजर गए हैं। ऐसा करने के लिए, दोषपूर्ण क्लोजर का पता लगाने के लिए विशेष उपकरण का उपयोग किया जाता है, जो कैप्सूल के केंद्रीय पैनल के पतन की डिग्री को मापने के सिद्धांत पर काम करता है, जो आंतरिक वैक्यूम की कार्रवाई के कारण होता है। ये टीमें पलकों पर सीधे संपर्क से, या बस निकटता से लेकिन सीधे संपर्क के बिना काम कर सकती हैं। चित्र 5 इन अंतिम विशेषताओं वाला एक उपकरण दिखाता है।

चित्र संख्या 5.- संपर्क के बिना दोषपूर्ण क्लोजर का डिटेक्टर

यह मशीन निम्नलिखित कार्य करती है:

– नियंत्रण प्रणाली गैर-वैक्यूम शीशियों को अलग रखती है

– बिना कैप्सूल के चार कंटेनर मिलने पर सीमिंग मशीन बंद कर दी गई

– दोषरहित कंटेनरों की गिनती करें

– स्वतंत्र रूप से दोषपूर्ण क्लोजर की गणना करता है

0 Comments