सारांश

धातु उद्योग द्वारा छोड़े गए टिन स्क्रैप में निहित टिन की पुनर्प्राप्ति के लिए कई औद्योगिक प्रक्रियाओं का विवरण। उनसे यह निष्कर्ष निकाला जा सकता है कि वास्तव में दिलचस्प वह है जो क्लोरीन के साथ निक्षालन द्वारा सूखी प्रक्रिया द्वारा इस टिन को प्राप्त करता है।

परिचय

टिन टिनप्लेट का सबसे विशिष्ट घटक है, जो इसे इसकी मुख्य विशेषता देता है: बाहरी तत्वों की कार्रवाई के तहत संक्षारण के प्रति इसका प्रतिरोध। यह बाजार में अत्यधिक कीमत वाली धातु है, क्योंकि यह अयस्क से प्राप्त की जाती है, महंगी होने के अलावा, यह बड़ी बहुराष्ट्रीय कंपनियों द्वारा अत्यधिक नियंत्रित होती है जो कीमत ऊंची रखने की कोशिश करती हैं और महत्वपूर्ण मांग के कारण आपूर्ति कम होती है। इस कारण से, कुछ निश्चित अवधियों में और कुछ भौगोलिक क्षेत्रों में, पैकेजिंग कारखानों से छोड़े गए टिनप्लेट स्क्रैप से शुरू होने वाली इस धातु की वसूली पर विचार करना अक्सर दिलचस्प होता है। इसलिए, हम “टेक्निका इंडस्ट्रियल” पत्रिका में “टिन से टिन की पुनर्प्राप्ति” शीर्षक के तहत प्रकाशित पेड्रो लोपेज़ गोमेज़ के एक लेख को आंशिक रूप से पुन: प्रस्तुत करना दिलचस्प मानते हैं।

“टिनप्लेट में टिन की मात्रा परिवर्तनशील है, मोटी प्लेटों में 2% से पतली प्लेटों में 4.5% के बीच। एक सामान्य मानदंड के रूप में, जिन कटों में कम से कम 2% टिन नहीं है, उन्हें आर्थिक रूप से लाभान्वित नहीं किया जा सकता है।

अनटिनिंग अवश्य की जानी चाहिए ताकि मैटिन स्टील का समर्थन – टिन प्लेट की आत्मा – को स्क्रैप के रूप में फिर से उपयोग किया जा सके। थोड़ी मात्रा में भी टिन की उपस्थिति, स्टील की लचीलापन पर काफी प्रभाव डालती है और 0.3% एसएन की सामग्री इसे भंगुर बनाने और रिकवरी स्टील के रूप में अनुपयुक्त बनाने के लिए पर्याप्त है।

जैसा कि हम अच्छी तरह से जानते हैं, टिनप्लेट लगभग शुद्ध टिन की बाहरी परत से बनी होती है, जिसे आसानी से अलग किया जा सकता है; नीचे एक वास्तविक टिन-लौह मिश्र धातु द्वारा बनाई गई एक और क्रिस्टलीय परत है जिसे अलग करना अधिक कठिन है क्योंकि यह समर्थन प्लेट से मजबूती से चिपकी हुई है और उस पर हमला करना मुश्किल है।

प्रारंभिक कार्य

डिटिनिंग की किसी भी विधि को लागू करने से पहले, टिन के टुकड़ों को अच्छी तरह से साफ करना और उनमें मौजूद किसी भी ग्रीस, स्याही, वार्निश और कार्बनिक अवशेषों को जितना संभव हो सके हटाना आवश्यक है।

इसके लिए, छिद्रित पैकेज तैयार किए जाते हैं जिन्हें जितना संभव हो उतना टिन निकालने के लिए कम तापमान पर एक प्रकार से पूर्व-पिघलाया जाता है। इस ऑपरेशन से पहले, कटों को ढकने वाले वार्निश को हटा दिया जाना चाहिए। ऐसा करने के लिए, वार्निश सोल्वे या कास्टिक सोडा के 10% क्षारीय घोल में आसानी से घुल जाता है; यदि इनेमल अवशेष देखे जाते हैं, तो टिन पैकेजों को रोलर्स के साथ एक कैलेंडर के माध्यम से पारित किया जाता है ताकि एक सिलेंडर दूसरे की तुलना में अधिक गति से काम कर सके, जिसके साथ पैकेज लहराता है और इनेमल निकल जाता है।

बाज़ार में “गोल्डस्चिमिड टीएच” जैसे उपकरण उपलब्ध हैं, जो पिन किए गए सिलेंडरों के साथ कटिंग को दबाते हैं और छिद्रित करते हैं, और 110- 115 डिग्री सेल्सियस पर एक आटोक्लेव में पंद्रह से तीस मिनट के लिए 3% सोडियम लाइ के साथ उपचार के साथ वसा और वार्निश को साबुनीकृत करते हैं। , बाद में साबुन और ब्लीच के अवशेषों को हटाने के लिए गर्म पानी से धोया जाता है और फिर टिन की बाहरी परत को ठीक करने के लिए लगभग 500º C पर आधे घंटे तक गर्म किया जाता है और इस प्रकार कार्बनिक पदार्थ – सीलिंग रबर – को नष्ट करने और फिर से दबाने का प्रबंधन किया जाता है।

इस ऑपरेशन में, उन्होंने इस बात का बहुत ध्यान रखा है कि कार्बनिक पदार्थ से कोक न बने, जिससे बाद में डिटिनिंग एजेंटों के लिए प्रवेश करना मुश्किल हो जाएगा।

ज्ञात पहचान प्रक्रियाओं को चार बड़े समूहों में वर्गीकृत किया जा सकता है:

ए).- गीली रासायनिक प्रक्रियाएं।

बी).- शुष्क धातुकर्म प्रक्रियाएं

सी).- एसिड या क्षार में समाधान द्वारा इलेक्ट्रोलाइटिक प्रक्रियाएं।

घ).- ऐसी प्रक्रियाएं जो सूखी क्लोरीन का उपयोग करती हैं

हम उनमें से प्रत्येक को नीचे देखेंगे।

गीली रासायनिक प्रक्रियाएँ

लंबे समय से, एसिड समाधान, क्षार या खारा समाधान की रासायनिक प्रक्रियाओं का उपयोग करके टिनप्लेट से टिन को पुनर्प्राप्त करने का प्रयास किया गया है, लेकिन इसका उपयोग जारी रखना बंद कर दिया गया है क्योंकि सभी अवसरों पर इसकी पैदावार कम होती है।

केक्ट और हेटे इस रास्ते पर आगे चलकर इलेक्ट्रोलिसिस पर अपनी नजरें जमाकर निकल पड़े; लेकिन गोल्डश-मिड्ट ने दिखाया कि जब टिन एसिड द्वारा घुल जाता है, तो लोहा भी उसी समय घुल जाता है, जिसे अलग करना मुश्किल और महंगा होता है। अकेले क्षार या अतिरिक्त ऑक्सीकरण एजेंट लोहे पर हमला नहीं करते हैं, लेकिन न ही वे टिन को पूरी तरह से खत्म करते हैं, इसलिए शीट में स्टील का औद्योगिक रूप से उपयोग नहीं किया जा सकता है।

शुल्ज़ टिनप्लेट को स्टैनिक क्लोराइड घोल से उपचारित करते हैं; यह धात्विक टिन को घोलकर स्टैनस नमक में बदल देता है:

सीएल4एसएन + एसएन = 2 सीएल2एसएन

और फिर जल वाष्प गुजरता है, जो स्टैनस ऑक्सीक्लोराइड को अवक्षेपित करता है और स्टैनस क्लोराइड को पुनर्जीवित करता है, जो चक्र में वापस आ जाता है:

6 सीएल2एसएन + 2 एच2ओ + ओ2 = 4 सीएलएसएनओएच + 2 सीएल4एसएन

अलग किए गए ClSnOH को फ़िल्टर किया जाता है और क्लोरीन के विकास के साथ हवा की उपस्थिति में लाल ऑक्सीकरण द्वारा स्टैनिक ऑक्साइड SnO2 में बदल दिया जाता है, जिसे पुनः प्राप्त किया जाता है:

4 SnClOH + 3 O2 = 4 SnO2 + C12 + 2 H2O

विलायक के रूप में स्टैनिक क्लोराइड के स्थान पर फेरिक क्लोराइड का भी उपयोग किया जाता था, क्योंकि यदि Cl3Fe अधिक मात्रा में मौजूद होता है, तो टिन का ऑक्सीकरण हो जाता है और लोहा कम हो जाता है:

4 सीएल3एफई + एसएन = सीएल4एसएन + 4 सीएल2एफई

जब लगभग सारा फेरिक क्लोराइड स्टैनिक क्लोराइड बनाने के लिए टिन में ऑक्सीकृत हो जाता है, तो यह मौजूद अतिरिक्त टिन के साथ कम होकर स्टैनस क्लोराइड बन जाता है।

सीएल4एसएन + एसएन = 2 सीएल2एसएन

जलवाष्प के साथ यह मूल स्टैनस क्लोराइड में परिवर्तित हो जाता है और बाद के कैल्सीनेशन द्वारा हम स्टैनिक ऑक्साइड प्राप्त करेंगे और हम Cl2Fe के ऑक्सीकरण द्वारा फेरिक क्लोराइड को पुनर्जीवित करने के लिए आवश्यक क्लोरीन पुनर्प्राप्त करेंगे:

2 सीएल2एफई + सीएल2 = 2 सीएल3एफई

जो लीच चक्र में वापस चला जाता है; दोनों ही मामलों में स्टैनिक ऑक्साइड को एक उपयुक्त भट्टी में धातु में बदल दिया जाता है।

रीनेकेन-पॉन्सगेनीकोप घूमने वाले ड्रमों में टिन के कचरे को PbO – पिस्सू ऑक्साइड – और जल वाष्प के साथ उपचारित करता है, जिससे – पहले मिलाए गए सोडा लाइ की उपस्थिति में – सोडियम स्टैनेट SnO3Na2.3H2O बनता है और सीसा धातु को अलग किया जाता है।

सोडियम स्टैनेट को बाजार में केंद्रित या क्रिस्टलीकृत किया जा सकता है, या बाद के ऑपरेशन में, कार्बन डाइऑक्साइड की गैसीय धारा के माध्यम से टिन को अवक्षेपित किया जा सकता है, और बाद में एक परावर्तन भट्टी में कमी की जा सकती है।

शुष्क धातुकर्म प्रक्रियाएँ

यह प्रक्रिया पिघलने और ऑक्सीकरण द्वारा टिन को अलग करने और आंशिक रूप से “टिन राख” में बदल जाती है, जिसे एक परावर्तक भट्टी में कम किया जाता है या पिघली हुई धातुओं में घोल दिया जाता है, या सीधे नमक बनाया जाता है या सरल पिघलने और यांत्रिक द्वारा धातु का उपयोग किया जाता है। तरल टिन की बूंदों को अलग करना।

उदाहरण के लिए, लारोक टिन के कचरे को चारकोल – जिसमें लगभग कोई राख नहीं होती – और सोडियम क्लोराइड के साथ मिलाता है, और एडमंड्स टिन के स्क्रैप को एक विशेष चूल्हे के साथ उसके मध्य भाग में लगे सेंट्रीफ्यूज में टिन के द्रवीभूत होने के लिए पर्याप्त तापमान पर पिघलाता है, जिससे पिघले हुए टिन की बूंदें केन्द्रापसारक बल द्वारा अलग हो जाती हैं।

टिन को पिघलाकर लोहे से अलग करने के लिए वोल्टेरेज़ 450-500ºC पर सुपरहीटेड भाप के साथ टिन के कचरे को रिटॉर्ट्स में उपचारित करता है; इन परिस्थितियों में, टिन ऑक्सीकरण नहीं करता है क्योंकि यह अत्यधिक गर्म लोहे पर जल वाष्प को कम करके उत्पादित हाइड्रोजन की कम करने वाली क्रिया के संपर्क में आता है; तरल टिन की बाहरी परत पर ऑक्साइड की केवल एक धुंधली फिल्म का पता लगाया जा सकता है, और अक्सर नहीं; ऐसी प्रक्रियाओं का भी परीक्षण किया गया है जो पिघले हुए सोडियम को टिन के टुकड़े पर क्रियान्वित करती हैं; उन्हें टिन को पूरी तरह से घोलने का लाभ मिलता है, जिससे स्टील का एक टुकड़ा उत्कृष्ट स्थिति में रह जाता है ताकि इसे सरल फोर्जिंग के साथ पुन: उपयोग किया जा सके, लेकिन यह प्रक्रिया जटिल, कष्टप्रद और खतरनाक है, जैसा कि प्रक्रिया की प्रगति से अनुमान लगाया जा सकता है। हमने व्यापक स्ट्रोक्स का वर्णन किया: वॉटरटाइट टैंकों की एक श्रृंखला जो आसानी से पाइपों से जुड़ी हुई थीं, जिनमें से सभी स्टील से बने थे और एक एग्जॉस्टर की तरह काम करते थे; शीर्ष पर टिन कटिंग को शुद्ध सोडियम या सोडियम-टिन मिश्र धातु के साथ पेश किया जाता है; एक बार भली भांति बंद करके, उपकरण को गैस ओवन में 400-500º C तक दोबारा गर्म किया गया; एक वैक्यूम बनाया गया और सामग्री को हिलाया गया, जिसके साथ टिन लगभग पंद्रह मिनट में घुल गया: निरंतर चक्र में लीचिंग जारी रखते हुए, 50/50 मिश्र धातु तक पहुंच गया; अब टिन प्राप्त करने के लिए आसवन द्वारा सोडियम को पुनः प्राप्त करना ही शेष रह गया है।

इलेक्ट्रोलाइटिक प्रक्रियाएं

सबसे पहले उन्होंने एसिड इलेक्ट्रोलाइट के साथ काम किया: सल्फ्यूरिक एसिड, सोडियम एसिड सल्फेट और क्लोराइड; इस प्रकार के इलेक्ट्रोलाइट से पैदावार कम थी और इसे जल्द ही छोड़ दिया गया। आज बेसिक इलेक्ट्रोलाइट का उपयोग विशेष रूप से किया जाता है, लेकिन हम एक छोटा सा अंदाज़ा देने जा रहे हैं कि यह अपने समय में कैसे काम करता था।

गुटेंसन ने 10% सल्फ्यूरिक एसिड इलेक्ट्रोलाइट को 60º C तक गर्म करके काम किया। उन्होंने 1200 x 300 x 800 मिमी मापने वाली लकड़ी की टोकरियों में रखे टिन पैकेजों के साथ एनोड का निर्माण किया। यानी 0.288 घन मीटर की मात्रा के साथ, जबकि लगभग एक घन मीटर की क्षमता वाले बाथरूम 50 मिमी मोटी पाइन या बीच की लकड़ी से बनाए गए थे, जो 3.5 मिमी मोटी संपीड़ित रबर से ढके हुए थे। कैथोड 1200 x 0.50 x 1.5 मिमी की टिनयुक्त तांबे की शीट से बनाए गए थे; प्रत्येक स्नान में आठ एनोड बॉक्स और 16 कैथोड बॉक्स एक दूसरे से 100 मिमी अलग थे। कार्यशील विशेषताएँ 240 ए, 15 वी थीं जिन्हें सैद्धांतिक रूप से 4.15 किलोग्राम अलग करना चाहिए। प्रति घंटे टिन की, लेकिन व्यावहारिक उपज बमुश्किल 45% तक पहुंची क्योंकि शेष धारा लोहे को घोलने और हाइड्रोजन छोड़ने पर खर्च की गई थी, इसलिए काफी शुद्ध टिन प्राप्त हुआ था।

क्षारीय प्रक्रिया में इलेक्ट्रोलाइट 10% NaOH होता है, शेष रहता है; अब टिन SnO3Na2 सूत्र के साथ सोडियम स्टैनेट के रूप में घोल में जाता है, जो बहुत घुलनशील होता है जो कैथोड पर धातु के रूप में अवक्षेपित होता है।

विघटन की तुलना में वर्षा धीमी होती है, जिसके साथ इलेक्ट्रोलाइट धीरे-धीरे टिन में समृद्ध होता है, हालांकि गति कम होने के साथ।

वर्तमान प्रदर्शन का एक विशेष शत्रु वायुमंडलीय कार्बन डाइऑक्साइड के लिए इलेक्ट्रोलाइट के सोडियम हाइड्रॉक्साइड की अम्लता है; कार्बोनेटेड होने पर, NaOH विघटन गतिविधि और विद्युत चालकता खो देता है, जो गठित सोडियम कार्बोनेट और एनोड में घुली हुई अशुद्धियों को कास्टिकीकरण द्वारा खत्म करने के लिए इलेक्ट्रोलाइट को बार-बार नवीनीकृत करने में आसानी देता है; इलेक्ट्रोलाइट को बार-बार हिलाना सुविधाजनक होता है ताकि एनोड केवल स्टैनस आयन छोड़े।

कैथोडिक क्षेत्र में 18 ए/एम2 और 100 ए/एम2 के एनोडिक घनत्व के साथ काम करने का तापमान 70 डिग्री सेल्सियस के आसपास केंद्रित होता है, इसलिए यदि इलेक्ट्रोलाइट में 10% मुक्त क्षार होता है, तो वर्तमान प्रदर्शन एनोडिक 94-95% पर स्थित होता है, यदि इलेक्ट्रोलिसिस अचानक बंद हो जाता है, स्टैनस आयन गायब हो जाते हैं और लगभग 0.7-1.2 V के टर्मिनलों पर वोल्टेज में वृद्धि तुरंत प्रकट होती है।

अब, पूरी संभावना है कि लौह-टिन मिश्रधातु की पहचान शुरू हो जाएगी; वोल्टेज तेजी से बढ़कर 1.8 V हो जाता है और शीट में केवल 0.08% टिन रह जाता है; अर्थात्, वसूल की जाने वाली कुल राशि का लगभग 2.40%; वर्तमान उपज अब 88-89% है, जो वोल्टेज 2.5 वी तक बढ़ने पर घटकर 82-83% हो जाती है और केवल 0.02% एसएन पुनर्प्राप्त होना बाकी है, जो मुख्य रूप से कटआउट में निहित मात्रा का 0.05-0.06% दर्शाता है।

विद्युत प्रदर्शन की वापसी से पता चलता है कि एनोडिक कार्य मुख्य रूप से लोहे पर केंद्रित है; यह निष्क्रिय हो जाता है और ऑक्सीजन छोड़ता है, जिससे करंट का प्रदर्शन कम हो जाता है।

एनोडिक अवशेष का रंग न तो निर्धारक है और न ही टिन लीचिंग की डिग्री का संकेतक है; यदि 0.28% एसएन की सामग्री के साथ यह नीला-भूरा है और 0.02% एसएन के साथ लाल है, तो पहले से ही 0.08% के साथ यह लाल रंग का फूल दिखाता है।

दूसरी ओर, यदि इलेक्ट्रोलाइट पूरी तरह या आंशिक रूप से कार्बोनेटेड है या सरगर्मी बहुत जोरदार नहीं है, तो डिटिनिंग की डिग्री थोड़ी कम हो जाती है, लेकिन टर्मिनलों में वोल्टेज बढ़ जाता है और वर्तमान दक्षता कम हो जाती है।

इलेक्ट्रोलाइट में टिन का प्रतिशत 2.34% से अधिक नहीं होना चाहिए; अन्यथा, संतृप्ति एनोडिक हमले को कठिन बना देती है और, एक अप्रिय अनुक्रम के रूप में, अघुलनशील हाइड्रेटेड मेटास्टेनिक एसिड बन सकता है – गैर-पुनर्प्राप्ति योग्य – जो एनोड कीचड़ में खो जाता है।

क्षारीय प्रक्रिया, अम्ल की तुलना में तेज़ और सस्ती, के लिए अत्यधिक सतर्कता की आवश्यकता होती है; एसिड इलेक्ट्रोलाइट विधि की तुलना में, इसका लाभ यह है कि यह एक स्टील अवशेष का उत्पादन करता है जिसे स्टील मिलों में व्यापक रूप से स्वीकार किया जाता है, जबकि एसिड इलेक्ट्रोलाइट के साथ काम करने वाली प्रक्रिया से एनोडिक अवशेष का उपयोग केवल फेरस सल्फेट प्राप्त करने के लिए किया जा सकता है।

दूसरी ओर, एसिड प्रक्रिया का लाभ यह है कि टिन एक स्टैनस आयन के रूप में समाधान में गुजरता है, इसलिए सैद्धांतिक रूप से कूलम्ब की समान मात्रा के साथ धातु टिन की दोगुनी मात्रा को अलग किया जाना चाहिए।

क्लोरीन निक्षालन द्वारा शुष्कन प्रक्रिया

लीचिंग शब्द लैटिन से आया है: “लिक्सिविया, -ए” स्त्रीवाचक संज्ञा जिसका अर्थ है ब्लीच। रोमनों ने इस शब्द का उपयोग उन रसों के लिए किया था जो अंगूर को कुचलने से पहले, या जैतून को कुचलने से पहले निकाला जाता है। वर्तमान में घुलनशील भागों को निकालने के लिए चूर्णित पदार्थ को धोना, इसे लीचिंग कहा जाता है।

हिगिंस द्वारा प्रस्तावित और परमेली, लेम्बोटे गोल्डस्मिथ और वेबर द्वारा सिद्ध, इसने अन्य निष्कर्षण विधियों को औद्योगिक रूप से प्रभावित किया है क्योंकि सूखा क्लोरीन आसानी से टिन को घोल देता है और सहायक स्टील पर हमला किए बिना इसे स्टैनिक क्लोराइड के रूप में अलग करने की अनुमति देता है; जर्मनी इस प्रक्रिया से कटिंग के 85% से अधिक उत्पादन की वसूली करता है।

विंटेलर 40-50º के नियंत्रित तापमान पर कटे हुए टिनप्लेट पर सूखी क्लोरीन का कार्य करके स्टैनिक क्लोराइड प्राप्त करता है, क्योंकि इस तापमान अंतराल में क्लोरीन लोहे पर हमला नहीं करता है; ऐसा होने के लिए यह आवश्यक है कि लीचिंग रिएक्टर में तापमान 100º C से अधिक हो; यदि किसी चूक के कारण फेरिक क्लोराइड बन जाता है, तो धातुकर्म शब्दों में यह कहा जाएगा कि “कैन जल गया है”; यह ध्यान में रखा जाना चाहिए कि प्रतिक्रिया:

2Cl2 + Sn =Cl4Sn

127.25 किलो कैलोरी/मोल जारी करता है। स्टैनिक क्लोराइड का निर्माण होता है, जो तापमान में वृद्धि के कारण लीचिंग प्रदर्शन को ख़त्म कर सकता है। महत्वपूर्ण बिंदु रिएक्टर में क्लोरीन के प्रवेश पर केंद्रित है; मौजूद क्लोरीन के मोल्स की उच्च विशिष्ट घनत्व के कारण, प्रतिक्रिया करने के लिए उत्सुक, निर्जल, क्रिस्टलीय फेरिक क्लोराइड की एक हल्की परत बन सकती है, जो अपनी हाइज्रोस्कोपिसिटी के कारण बाड़े की नमी को अवशोषित करती है और इस क्षण से लोहे का विघटन होता है आयरन ट्राइक्लोराइड का रूप। आयरन पूरी शीट धातु में जबरदस्त गति से प्रकट हो सकता है; इस समस्या को वेबर जे. द्वारा रिएक्टर को गहनता से ठंडा करके हल किया गया, जिससे प्रक्रिया में सुधार हुआ और पुनर्प्राप्त कैन को धोने के लिए गर्म पानी प्राप्त हुआ।

टिन पुनर्प्राप्ति तकनीक सूखी क्लोरीन की संपत्ति पर आसानी से टिन पर हमला करने और सहायक लोहे का सम्मान करने पर ध्यान केंद्रित करती है जब तक कि रिएक्टर में नमी का कोई निशान न हो; यदि पर्याप्त मात्रा में सस्ता सूखा क्लोरीन उपलब्ध नहीं है तो यह आर्थिक रूप से व्यवहार्य नहीं हो सकता है और इस प्रक्रिया के साथ, एक ही ऑपरेशन में, टिनप्लेट के दो घटक एक साथ प्राप्त होते हैं। एक ओर, कपड़ा फाइबर – रेशम, आदि की रंगाई में इसके उपयोग के लिए स्टैनिक क्लोराइड बहुत मूल्यवान है, और दूसरी ओर, 0.1% से कम एसएन के साथ पूरी तरह से अलग स्टील या नरम लोहा। अन्य पुनर्प्राप्ति विधियों की तुलना में, सूखी क्लोरीन डिटिनिंग प्रक्रिया के केवल फायदे हैं:

– प्रस्तुत पहली और दूसरी प्रक्रियाएं पुराने जमाने की हैं, जिनके परिणाम अनिश्चित हैं, महंगी सुविधाओं की आवश्यकता है, और बरामद टिन की लागत की भरपाई किसी देश की विशेष परिस्थितियों से अधिक नहीं होती है।

– जब इसे एसिड इलेक्ट्रोलाइट के साथ इलेक्ट्रोलाइज किया जाता है, तो बहुत अधिक ऊर्जा की खपत होती है, क्योंकि आपूर्ति की गई फैराडे की कुल मात्रा का 50-35% लौह विघटन और हाइड्रोजन उत्पादन कार्यों में खर्च होता है; सुविधाएं कठिन हैं, अम्लीय तरल पदार्थों के साथ काम करने वाली सभी सुविधाओं की तरह निरंतर और गंभीर खराबी का खतरा है, इसलिए आर्थिक प्रदर्शन शानदार नहीं है और टिन बाजार में लाने के लिए बहुत महंगा है।

– बुनियादी इलेक्ट्रोलाइट का इलेक्ट्रोलिसिस एसिड इलेक्ट्रोलाइट की तुलना में कुछ तकनीकी लाभ प्रस्तुत करता है; हालाँकि, पुनर्प्राप्त टिन की इसकी उच्च ऊर्जा खपत – 3,000 kWh/Tm – उस कीमत पर उपचार का समर्थन नहीं करती है जिस पर kWh का चालान किया गया है और क्योंकि इसके लिए एक इंस्टॉलेशन की आवश्यकता होती है जो बहुत जटिल है, जैसा कि चीजें आज हैं, यह एक शानदार होगा चमत्कार है कि यह आर्थिक प्रदर्शन दे सकता है।

– टिन पर सूखी क्लोरीन की क्रिया के माध्यम से डिटिनिंग सुरुचिपूर्ण ढंग से कटती है और समस्या को आसानी से हल कर देती है; इसके लिए कम स्थापित बल, कुछ कर्मियों, थोड़े से पैसे के स्थिरीकरण की आवश्यकता होती है, और उप-उत्पाद को साधारण धुलाई के बाद बिना किसी समस्या के स्टील मिलों को बेचा जा सकता है।

तरल क्लोरीन आसानी से उपलब्ध है – इसका निर्माण सोल्वे वाई सिया द्वारा किया जाता है। – सबसे कठिन समस्या एक सुसंगत और अच्छी तरह से काम करने वाली स्क्रैप मेटल स्टॉकपाइल लाइन स्थापित करना है।

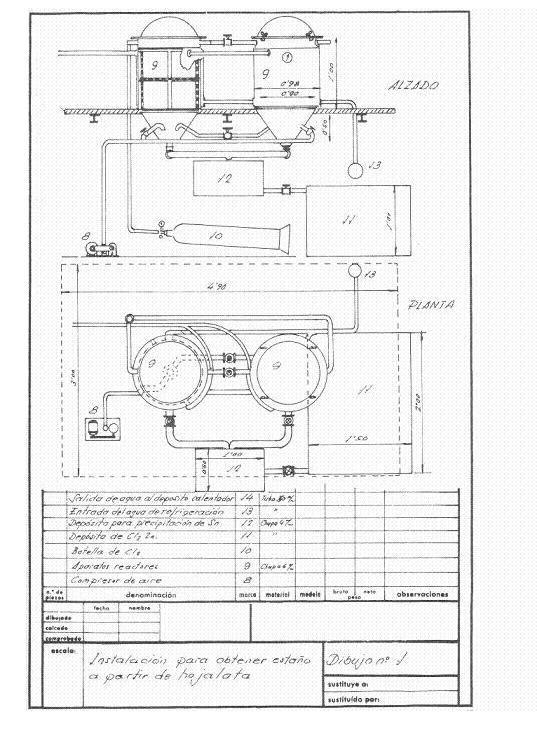

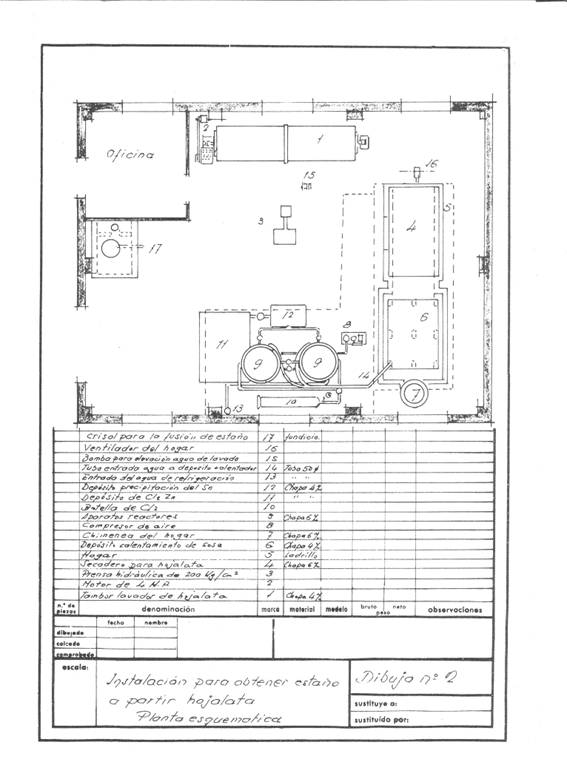

चित्र 1 और 2 अनुमानित स्थापना का एक अंदाज़ा देते हैं; इसे प्रति दिन 4 टन कतरनों की पुनर्प्राप्ति आवृत्ति के बारे में सोचा गया था, एक शिफ्ट में काम करना और अभियानों में काम करने के लिए डिज़ाइन किया गया था।

चित्र संख्या 1: डिटेनिंग इंस्टालेशन का उदाहरण 1

चित्र संख्या 2: डिटेनिंग इंस्टालेशन का उदाहरण 2

सुविधा में कटिंग प्राप्त करने पर, जो पहला ऑपरेशन किया गया वह था उन्हें सोडियम कार्बोनेट के 11-12 बीई घनत्व के घोल के लगभग 2 घन मीटर से धोना; जिसका वजन 2,160 किलोग्राम है और इसमें 1,250 किलोग्राम क्रिस्टलीय सोडा – 98% शुद्धता – है, एक उपचार जिसका मिशन वसा अपशिष्ट को साबुनीकृत करना है जिसमें ट्रिमिंग हो सकती है और स्याही और वार्निश को खत्म करना है।

सैपोनिफिकेशन एक फैटी एसिड (या एक सैपोनिफिएबल लिपिड , फैटी एसिड अवशेषों का वाहक) और एक बेस या क्षार के बीच एक रासायनिक प्रतिक्रिया है, जिसमें उक्त एसिड और उक्त बेस का नमक मुख्य उत्पाद के रूप में प्राप्त होता है। इन यौगिकों में उभयचर होने की विशिष्टता होती है, अर्थात, उनके पास एक ध्रुवीय भाग और एक ध्रुवीय (या गैर-ध्रुवीय) भाग होता है, जिसके साथ वे असमान गुणों वाले पदार्थों के साथ बातचीत कर सकते हैं। उदाहरण के लिए, साबुन फैटी एसिड और क्षार धातुओं के लवण हैं जो इस प्रक्रिया के माध्यम से प्राप्त होते हैं। औद्योगिक पहलू में साबुनीकरण विधि में वसा को बड़ी केतली में उबालना, धीरे-धीरे कास्टिक सोडा (NaOH) मिलाना, मिश्रण को लगातार हिलाते रहना शामिल है जब तक कि यह चिपचिपा न होने लगे।

यह ऑपरेशन लगभग 3.14 घन मीटर क्षमता के घूमने वाले ड्रम में किया जाता है और लगभग 14.13 एम 2 की धुलाई सतह का उपयोग करता है, जो 4 मिमी मोटी लोहे की शीट में निर्मित होता है और 4 सीवी मोटर द्वारा संचालित होता है।

एक बार जब धुलाई का कार्य समाप्त हो जाता है, तो क्षारीय घोल को साबुन के साथ लगभग 3 m3 की क्षमता वाले एक टैंक में निथार दिया जाता है, जो टिनप्लेट सुखाने वाले ओवन के ऊपर स्थित होता है ताकि इसे गर्म रखा जा सके और इसे नए उपचारों में फिर से उपयोग करने में सक्षम बनाया जा सके। थक गया था.

ग्रीस, वार्निश और स्याही से मुक्त कटों को गर्म पानी से धोया जाता है जो डिटिनिंग रिएक्टरों को ठंडा करके उदारतापूर्वक प्राप्त किया जाता है।

साफ कतरनों को 400 x 170 x 200 मिमी प्रिज्मीय पैकेजों में दबाया जाता है, जिन्हें आसानी से प्रबंधित किया जा सकता है क्योंकि उनका वजन लगभग 50 किलोग्राम होता है, हाइड्रोलिक प्रेस में लगभग 200 किलोग्राम/सेमी2 पर।

इन पैकेजों को लगभग 200ºC के वायुमंडलीय दबाव में दो घंटे तक सुखाया जाता है, जिसमें औसतन 7000 किलो कैलोरी/किलोग्राम 150 किलोग्राम कोयले की खपत होती है। सुखाने वाला कक्ष एक प्रकार का रैक ड्रायर था – बहुत महत्वपूर्ण नहीं – “फॉर्च्यून” द्वारा बनाया गया, जहां एक मध्यम पंखे ने चिमनी के माध्यम से पानी खींचने के लिए गर्म हवा को इंजेक्ट किया: सब कुछ 85% मैग्नीशिया की परत, 60 मिमी मोटी के साथ उपयुक्त रूप से अछूता था। और वजन 280 किलोग्राम था, और वायुमंडल में भेजे जाने से पहले इसे प्रक्रिया समाधान को गर्म करने के लिए अतिरिक्त कैलोरी दी गई थी, 500 मिमी व्यास वाली चिमनी मुश्किल से छत से बाहर निकली थी।

डिटिनिंग रिएक्टर श्रृंखला में दो थे, शुष्क हवा को उनमें उड़ाया जा सकता था और क्लोरीन अवशेषों को तैयार रिएक्टर से दूसरे रिएक्टर तक आसानी से पहुंचाया जा सकता था, इस तरह से कि जब एक डिटिनिंग हो, तो स्टैनिक क्लोराइड और बरामद स्टील को निकाला जा सके। अन्य.

दिन की शुरुआत में, दोनों रिएक्टरों को दबाए गए और सूखे टिन पैकेजों से भरा गया था। पहले में 2 बजे सूखा क्लोरीन छोड़ा गया। दबाव और ठंडे पानी को प्रवाहित करने की अनुमति दी गई, क्लोरीन गैस रिएक्टर की मुक्त सतह पर फैलती है और टिनप्लेट के टिन पर कार्य करती है; यह लगातार क्लोरीन को अवशोषित करता है, जबकि टिन प्रतिक्रियाहीन होता है, और जब सारा टिन स्टैनिक क्लोराइड में बदल जाता है तो दबाव स्थिर रहता है और हमला समाप्त हो जाता है। उपयुक्त समय अंतराल के बाद, अतिरिक्त क्लोरीन को डिब्बाबंद रिएक्टर में खींचने के लिए उपकरण को शुष्क हवा से उड़ाया जाता है, जो एक बार बंद होने पर काम करना शुरू कर देता है, जबकि गठित सभी स्टैनिक क्लोराइड को ब्लो के माध्यम से तैयार रिएक्टर के नीचे से निकाला जाता है। , और जब यह टपकना बंद हो जाता है, तो डिटेन्ड स्टील का द्रव्यमान हटा दिया जाता है, गर्म सोडियम कार्बोनेट समाधान के साथ अच्छी तरह से धोया जाता है, फिर रिएक्टर से गर्म पानी से धोया जाता है और स्टील मिलों के लिए एक बहुत ही फायदेमंद हल्का स्टील अवशेष प्राप्त होता है। इस प्रकार कार्य करते हुए हमने 251 किलोग्राम स्टैनिक क्लोराइड प्राप्त किया है और 230-240 किलोग्राम क्लोरीन की खपत की है।

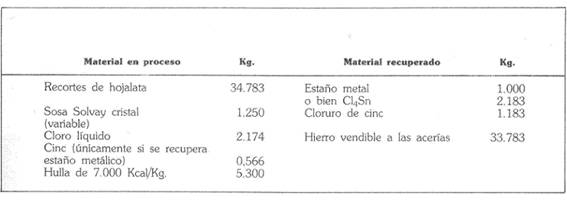

बरामद स्टैनिक क्लोराइड का यह आंकड़ा 115 किलोग्राम धात्विक टिन की रिकवरी को दर्शाता है, यानी 96% की रिकवरी उपज, जिसके साथ अवशिष्ट लोहे में केवल 0.10-0.13% टिन होता है, जो इसे स्टील मिलों में भेजने की अनुमति देता है। संकट।

चूंकि विघटन प्रतिक्रिया बहुत ऊष्माक्षेपी होती है, इसलिए अच्छे प्रदर्शन को प्राप्त करने के लिए प्रशीतन को बहुत सावधानी से देखना आवश्यक है, अन्यथा कैन के जलने का कुछ खतरा होता है।

तरल क्लोरीन व्यावसायिक रूप से ऑक्सीजन, एसिटिलीन, कार्बन डाइऑक्साइड, आदि के समान स्टील की बोतलों में पाया जाता है; इनमें 6 एटीएम पर 50 किलोग्राम शुद्ध वजन होता है और प्रत्येक किलोग्राम तरल क्लोरीन 334 लीटर सूखी क्लोरीन गैस की आपूर्ति करता है।

कार्य समय के दौरान, हम 4 टन कटिंग को निक्षालित करने के लिए प्रतिदिन 5 बोतलें पीते थे; हमने तरल क्लोरीन को 6 से 2 एटीएम तक फैलने दिया, जिसके लिए हमने एक वाणिज्यिक दबाव रिड्यूसर का उपयोग किया।

चूंकि उस समय धातु टिन दुर्लभ था, इसलिए हमने स्टैनिक क्लोराइड के लिए एक कमी प्रक्रिया भी विकसित की। ऐसा करने के लिए हम बिजली की खपत के बिना और न्यूनतम स्थापना के साथ इलेक्ट्रोलाइटिक कटौती लागू करने की योजना बना रहे हैं; यह एक विरोधाभास की तरह लगता है, लेकिन प्रासंगिक परीक्षणों के बाद, यह विचार अनुचित नहीं था, हमें बस जस्ता और टिन के बीच मौजूदा वोल्टेज अंतर का उपयोग विकसित करना था। समस्या का अध्ययन करते हुए हम एक निश्चितता पर पहुंचे: हमने देखा कि हाइड्रोक्लोरिक एसिड (पीएच = 5-6) के साथ थोड़ा अम्लीय स्टैनिक क्लोराइड के घोल में डाली गई जिंक शीट ने निम्नलिखित कार्य किए:

सीएल4एसएन + 2 जेएन = 2 सीएल2जेडएन + एसएन

सीएल4एसएन + एसएन = 2 सीएल2जेडएन

2 सीएल2एसएन + 2 जेएन = 2 सीएल2जेडएन + 2 एसएन

इसका मतलब यह है कि सारा जस्ता घुल जाता है और सारा टिन धात्विक प्रकृति के स्पंजी रूप में अवक्षेपित हो जाता है, जिसे एक पिंड प्राप्त करने के लिए एकत्र किया जाता है, धोया जाता है और फिर से पिघलाया जाता है।

लिखित प्रतिक्रियाओं के अनुसार, गठित स्टैनिक क्लोराइड से सभी टिन को पुनर्प्राप्त करने के लिए 65 किलोग्राम जस्ता की आवश्यकता होती है। हमने 1 मिमी मोटी जिंक शीट का उपयोग किया, जिसका वजन प्रति वर्ग मीटर 6.9 किलोग्राम है और इसलिए हमें प्रतिदिन लगभग 9.5 वर्ग मीटर जिंक शीट की आवश्यकता होती है।

इसके लिए हमने “फॉर्च्यून” इंस्टालेशन बनाया। हमने 1000 x 600 x 500 मिमी का एक कंटेनर बनाया और उसमें लकड़ी के तख्ते से लटकी हुई जिंक की चादरें रखीं। एक बार जब वर्षा समाप्त हो गई, तो हमने कुछ लकड़ी के पैडल के साथ टिन स्पंज लिया, उन्हें हटा दिया और उन्हें गर्म पानी से अच्छी तरह से धोया और उन्हें आसानी से लगभग 231.5º C पर लोहे के क्रूसिबल में पिघला दिया, जिसमें एक गोली की 6-7% कोयले की खपत होती थी। 7000 किलो कैलोरी/किग्रा.

एक बार शांत संलयन में, तरल को डीऑक्सीडाइज़ करने के लिए हरी लकड़ी की शाखाओं के माध्यम से हटा दिया गया था; स्लैग को हटा दिया गया और शुद्ध तरल को पिंड सांचों में डाला गया, इस प्रकार 99.3 से 99.7% की शुद्धता वाली धातु प्राप्त हुई जो वेल्डिंग और कांस्य और अन्य मिश्र धातुओं के निर्माण के लिए उपयुक्त है।

जो तालिका हम नीचे दे रहे हैं वह ऑपरेशन की सामग्री का एक संक्षिप्त संतुलन है, जो एक टन धातु के उत्पादन के लिए स्थापित की गई है, जो 2,183 किलोग्राम स्टैनिक क्लोराइड के बराबर है।

0 Comments