एयरोसोल कंटेनरों के लिए गुंबदों के कर्ल की गुणवत्ता को नियंत्रित करने का तरीका और साधन, जिस पर वाल्व लगाया जाता है।

प्रस्तावना

एरोसोल एक उत्पाद खुराक वाल्व से सुसज्जित हैं, जो कंटेनर के धातु के ढक्कन या गुंबद के शीर्ष से जुड़ा हुआ है। इस वाल्व की असेंबली पैकर द्वारा की जाती है, और इसलिए कंटेनर, वाल्व और फिलर के निर्माता इसके उचित निष्पादन में शामिल होते हैं। पहले दो उपयुक्त घटकों की आपूर्ति में, और तीसरा उनकी उचित संयोजन में।

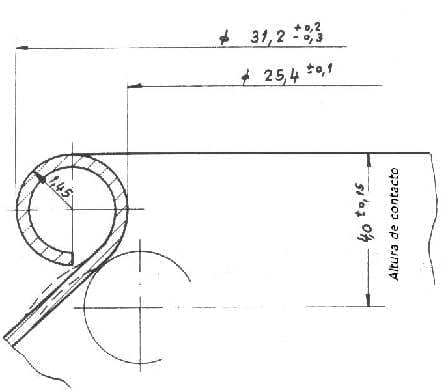

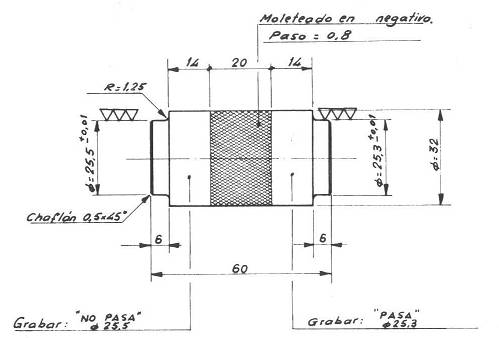

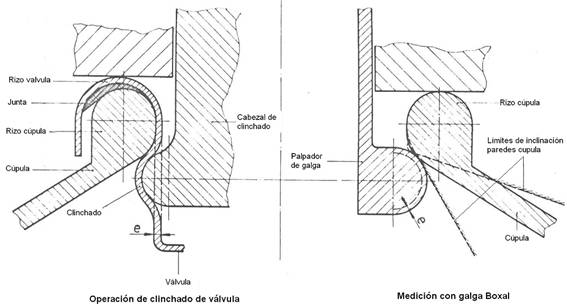

यह विशेष रूप से महत्वपूर्ण है कि वह छिद्र जहां उक्त वाल्व स्थित है, सही आकार का है, और बहुत सटीक सहनशीलता के भीतर है। यह छिद्र दुनिया भर में 25 के मान पर मानकीकृत है। 4मिमी (1″). इसके शीर्ष पर एक कर्ल होता है जिस पर वाल्व लगा होता है। चित्र संख्या 1 देखें

चित्र संख्या 1: वाल्व हाउसिंग के लिए कर्ल

कंटेनर निर्माता को एक गुणवत्ता नियंत्रण प्रणाली स्थापित करनी होगी ताकि यह कर्ल विनिर्देशों के भीतर हो। इस ऑपरेशन में, एक ऐसी सामग्री का उपयोग किया जाता है जो धातु के कंटेनरों के गुणवत्ता नियंत्रण के भीतर एक विशेष मामला है। हम कर्ल की गुणवत्ता की निगरानी को लागू करने के लिए उपयोग किए जाने वाले आवश्यक गेजों को परिभाषित और वर्णन करने जा रहे हैं। गुंबद के बाकी माप उसी तरह सत्यापित किए गए हैं जैसे कि यह एक सामान्य आवरण था और इसलिए हम उनके विचार में प्रवेश नहीं करेंगे। इसके अलावा, इस मुद्दे को कार्यस्थल पर इस वेब पेज पर पहले ही निपटाया जा चुका है:

गुंबद के घुमाव पर नियंत्रण के उपाय इस प्रकार हैं:

– कर्ल का बाहरी व्यास

– कर्ल के अंदरूनी व्यास

– कर्ल की मोटाई

– वाल्व संपर्क ऊंचाई.

ड्राइंग नंबर 1 में दर्शाई गई सहनशीलता FEA 201 मानक में परिलक्षित होती है, लेकिन व्यवहार में वे कुछ हद तक अत्यधिक हैं और इन्हें घटाकर 31.15 + 0.10 और 24.5 + 0.05 किया जाना चाहिए।

1º.- वाल्व कर्ल का बाहरी व्यास

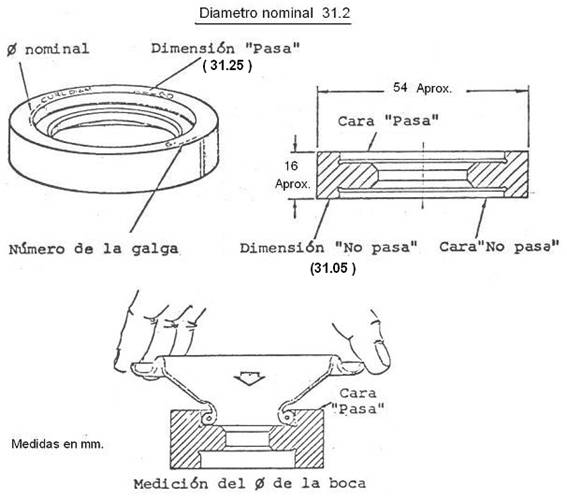

प्रदर्शन करने वाली पहली जांच कर्ल के बाहरी व्यास की है। यह “गो-नो गो” गेज, रिंग प्रकार के माध्यम से किया जाता है। इसे चित्र 2 में दर्शाया गया है

चित्र संख्या 2: कर्ल के बाहरी व्यास के लिए “गो-नो गो” गेज

बस शंकु को “पास” चेहरे पर रखें और जांचें कि यह अच्छी तरह से फिट बैठता है और फिर “पास न करें” चेहरे पर रखें और देखें कि यह फिट नहीं बैठता है। यदि ऐसा होता है तो पार्ट अच्छा है अन्यथा ख़राब है। कार्रवाई को चित्र 2 पर देखा जा सकता है।

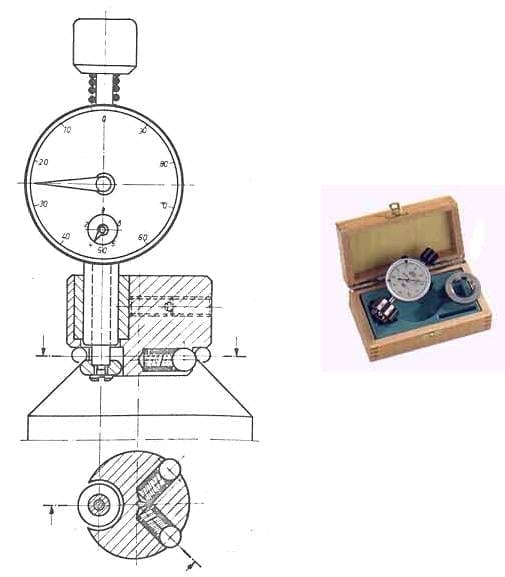

2º.-आंतरिक व्यास

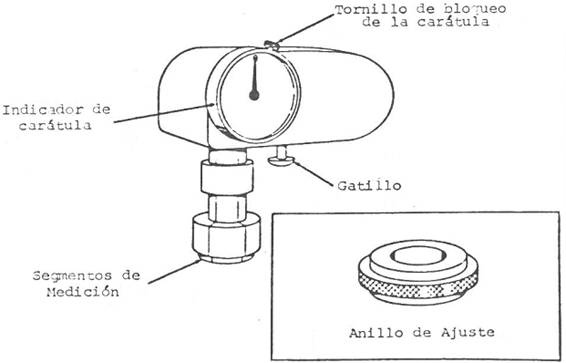

पिछले माप के साथ, एरोसोल शंकु के मुंह के अंदरूनी व्यास का सत्यापन किया जाता है। इसके लिए डायरेक्ट रीडिंग वाले डायल इंडिकेटर प्रकार के एक विशेष गेज का उपयोग किया जाता है। चित्र क्रमांक 3 गेज और उसके सहायक उपकरण को दर्शाता है। जैसा कि देखा जा सकता है, इसमें एक जांच होती है जिसे शंकु के मुंह में डाला जाता है, जो खंडों से बना होता है जो ट्रिगर दबाने पर फैलता है। सहायक उपकरण एक समायोजन और शून्यिंग रिंग है, इसका आंतरिक व्यास शंकु के मुंह के नाममात्र मूल्य के बराबर होना चाहिए।

चित्र संख्या 3: शंकु मुख के लिए गेज

इसे समायोजित करने के लिए, निम्नानुसार आगे बढ़ें:

– चरण 1: ट्रिगर दबाए जाने पर, मापने वाले खंडों को समायोजन रिंग के अंदर रखें और ट्रिगर को छोड़ दें।

– चरण 2: डायल को शून्य स्थिति में घुमाएं और लॉकिंग स्क्रू से लॉक करें। चित्र 4 देखें

चित्र क्रमांक 4: शंकु मुख के लिए गेज का समायोजन

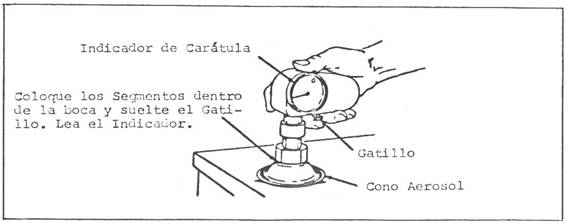

शंकु के मुंह को मापने के लिए, ट्रिगर दबाए जाने पर, मापने वाले खंडों को मुंह के अंदर रखें और ट्रिगर को छोड़ दें। नाममात्र के संबंध में अंतर रीडिंग डायल पर दिखाई देगी। चित्र संख्या 5 देखें

चित्र क्रमांक 5: एक गेज से शंकु के मुख का माप

गेज के अच्छे उपयोग के लिए इसके सभी हिस्सों को हमेशा बहुत साफ रखना चाहिए।

दिखाए गए गेज के समान गेज व्यावसायिक रूप से पाए जा सकते हैं। एक उदाहरण फोटो 6 में देखा जा सकता है।

चित्र संख्या 6: कर्ल के भीतरी व्यास के लिए मान्य वाणिज्यिक गेज

आंतरिक व्यास के नियंत्रण के लिए एक और सरल और किफायती प्रणाली, हालांकि प्रत्यक्ष रीडिंग न देने की सीमा के साथ, “गो – नो गो” गेज का उपयोग है, जैसा कि ड्राइंग नंबर 7 में दिखाया गया है।

चित्र संख्या 7: आंतरिक व्यास के लिए गेज “गो-नो गो”।

इस गेज के मान FEA 201 मानक के अनुपालन के लिए दिए गए हैं

3º.- कर्ल की मोटाई

इस डेटा के लिए, शंकु पर क्रिंप मोटाई की आयामी गुणवत्ता निर्धारित करने के लिए एक गेज का उपयोग किया जाता है। कंटेनर की समरूपता की धुरी से 20º के कोण के साथ उक्त मोटाई को मापें।

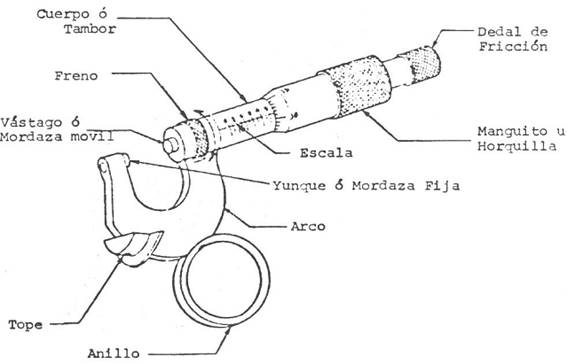

यह एक माइक्रोमीटर प्रकार का गेज है जिसकी न्यूनतम यात्रा 10 मिमी है। चित्र संख्या 8 गेज को उसके विभिन्न भागों के साथ दर्शाता है। इसे एक माइक्रोमीटर से तैयार किया जा सकता है जिसमें एक स्टॉप जोड़ा जाता है जो इसकी धुरी को ऊर्ध्वाधर से 20º पर रखता है और एक ग्रिप रिंग होती है।

चित्र संख्या 8: कर्ल मोटाई के लिए विशेष माइक्रोमीटर

ऑपरेशन का तरीका इस प्रकार है:

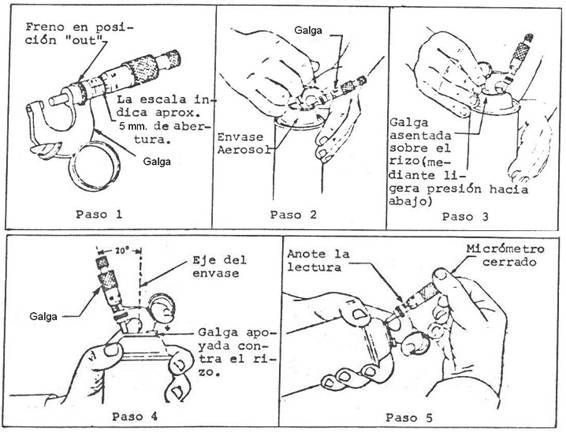

चरण 1: ब्रेक को “ऑफ” स्थिति में रखते हुए, माइक्रोमीटर को समायोजित करें ताकि इसकी स्केल रीडिंग लगभग 5 मिमी के उद्घाटन का संकेत दे। चित्र क्रमांक 9 देखें।

चरण 2: गेज को कंटेनर के सिकुड़े हुए मुँह में डालें, जैसा कि ड्राइंग संख्या 9 के चरण 2 में दिखाया गया है।

चरण 3: अपने दाहिने हाथ की तर्जनी को अंगूठी पर रखें और गेज डालने के लिए नीचे की ओर हल्का सा दबाव डालें।

चरण 4: माइक्रोमीटर और कंटेनर को अपने बाएं हाथ में मजबूती से पकड़ें, ताकि माइक्रोमीटर का स्टॉप कर्ल के ऊपर और किनारे पर रहे।

चरण 5: घर्षण थिम्बल को घुमाकर माइक्रोमीटर को तब तक बंद करें जब तक कि तना कर्ल को न छू ले। संबंधित कथन पर पाठ्यांक रिकार्ड करें।

चित्र संख्या 9: कर्ल की मोटाई मापने की प्रक्रिया में विभिन्न चरण

एक माइक्रोमीटर में इस ऑपरेशन के लिए विशिष्ट प्रक्रिया का पालन करते हुए, गेज को समय-समय पर शून्य पर समायोजित किया जाना चाहिए।

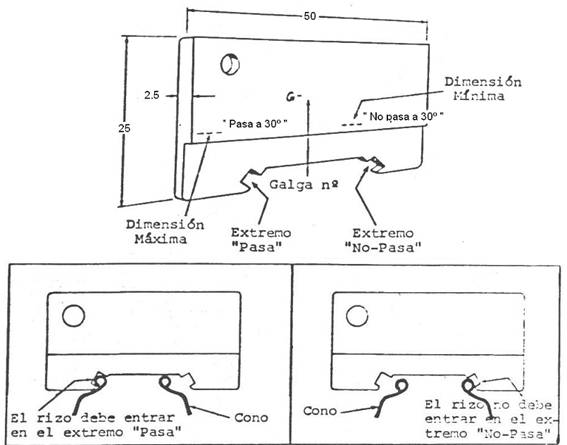

“गो-नो-गो” गेज के आधार पर एक अन्य सत्यापन विकल्प स्थापित किया जा सकता है। इसका उपयोग करना आसान है, हालांकि इसका उपयोग केवल कर्ल की एक विशिष्ट मोटाई के लिए किया जा सकता है, जबकि पिछला वाला किसी भी मोटाई के लिए मान्य है।

चित्र संख्या 10 इस गेज और इसके उपयोग के तरीके को प्रस्तुत करता है। 30º के झुकाव के साथ मोटाई मापें। यह साबित करने के लिए पर्याप्त है कि कर्ल को “पास” स्लॉट के माध्यम से बिना किसी कठिनाई के डाला जाता है और “पास नहीं होता” के माध्यम से प्रवेश नहीं करता है।

कर्ल मोटाई की माप के लिए नाममात्र मूल्य 2.90 मिमी है। व्यास. सहनशीलता की सामान्य सीमा + 0.15 मिमी है। हालाँकि, कुछ कर्ल डिज़ाइन ऐसे होते हैं जिनका आकार थोड़ा अंडाकार होता है, और उनकी प्रमुख धुरी ऊर्ध्वाधर होती है।

चित्र संख्या 10: कर्ल मोटाई के लिए गेज “गो – नो गो”।

इस प्रकार के गेज स्टेनलेस सामग्री से बने होने चाहिए।

उपरोक्त सभी गेजों के अच्छे रखरखाव के लिए उन्हें हमेशा साफ और विदेशी कणों से मुक्त रखना आवश्यक है। यदि इसका उपयोग बहुत बार-बार नहीं होने वाला है, तो समय-समय पर मशीन तेल की हल्की परत लगाएं।

4º.- संपर्क ऊंचाई

गुंबद में छेद का मूल कार्य निहित सामग्री की आपूर्ति करने वाले वाल्व को स्थापित करना है। इस कारण से यह जांचना महत्वपूर्ण है कि वह बिंदु, या बेहतर परिधि, जिस पर उक्त वाल्व लगाया गया है, ऊंचाई में सही ढंग से स्थित है। इसके लिए कुछ उपयुक्त उपकरण बॉक्सल गेज प्रकार I और II हैं।

बॉक्सल प्रकार I : इसे विशेष रूप से कर्ल की ऊंचाई मापने के लिए डिज़ाइन किया गया है, जिसका उपयोग वाल्व की क्लिंचिंग की गहराई निर्धारित करने के लिए भी किया जाता है।

बॉक्सल प्रकार II : इसका उपयोग पूर्ण माप के रूप में, कर्ल की गुणवत्ता की जांच करने के लिए और यदि आवश्यक हो, तो कर्ल की ऊंचाई का मूल्य निर्धारित करने के लिए किया जाता है।

बॉक्सल गेज का मूल विचार एक कार्यात्मक और व्यावहारिक माप करना है जो पीसने की स्थिति को सटीक रूप से दर्शाता है। जब बॉक्सल गेज जांच के आयाम और वास्तविक क्लिंचिंग समोच्च समान होते हैं, तो क्लिंचिंग गहराई को बॉक्सल गेज (बॉक्सल प्रकार I) के साथ निर्धारित किया जा सकता है। माप की सटीकता मानकीकृत के माध्यम से गेज की पिछली तुलना पर आधारित होती है। अंशांकन रिंग और गेज की विनिर्माण सटीकता पर भी निर्भर करता है।

विधि के संचालन का सिद्धांत चित्र 11 में दर्शाया गया है।

चित्र संख्या 11: बॉक्सल गेज का संचालन

यह क्लिंचिंग की वास्तविक ऊंचाई की नाममात्र ऊंचाई से तुलना करने और यह सत्यापित करने का प्रश्न है कि वे मेल खाते हैं। उक्त चित्र में, बाईं ओर एक एयरोसोल के मुंह पर “ई” मोटाई के वाल्व के क्लिंचिंग ऑपरेशन को दर्शाया गया है – इस मामले में एल्यूमीनियम मोनोब्लॉक से बना है। दाहिनी ओर क्लिंचिंग बिंदु पर इसी मुंह का पिछला माप है, दोनों मामलों में समान स्थितियों का अनुकरण करने के लिए गेज के फीलर को मोटाई “ई” के साथ बढ़ाया गया है। . गैस्केट की मोटाई और वाल्व की धातु को ध्यान में रखते हुए, रीडिंग भिन्नताएं क्लिंचिंग ऑपरेशन में त्रुटि का संकेत देंगी।

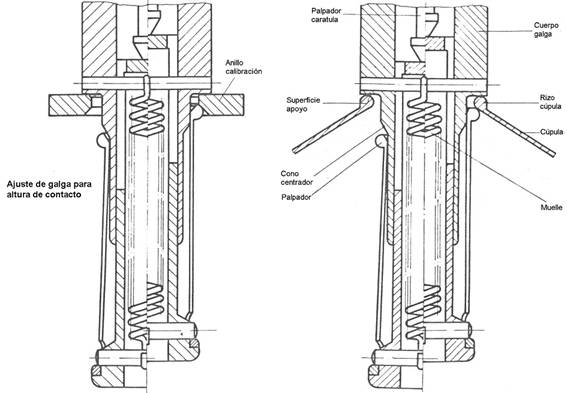

बॉक्सल गेज प्रकार I के साथ मापन:

गेज को पहले कैलिब्रेशन रिंग के माध्यम से समायोजित करके कैलिब्रेट किया जाना चाहिए, जैसा कि बाईं ओर चित्र 12 में दर्शाया गया है। यह रिंग उपयोग किए गए विनिर्देश या मानक के अनुसार सैद्धांतिक संपर्क ऊंचाई के लिए समायोजित गेज को छोड़ देती है। हमारे मामले में 4 + 0.15, जैसा कि चित्र 1 में दर्शाया गया है।

चित्र संख्या 12: टाइप I बॉक्सल गेज का समायोजन और उपयोग

एक बार कैलिब्रेशन रिंग में डालने के बाद, गेज का चेहरा 4.00 मिमी पर समायोजित हो जाता है। कंटेनर पर माप इसी तरह से किया जाता है, दाईं ओर चित्र º 11 देखें, ऐसा करने के लिए गेज बटन दबाकर, हम इसे 1” (25.4 मिमी) मुंह के अंदर रखते हैं और धीरे-धीरे बटन को ढीला करते हैं। यह माप तीन बार दोहराया जाता है, हर बार कंटेनर को लगभग 40º घुमाया जाता है। माप का सबसे छोटा माप क्लिंचिंग गहराई के मान के रूप में लिया जाता है।

प्रकार II बॉक्सल गेज के साथ माप:

चित्रण संख्या 13 के बाईं ओर, एक एयरोसोल कंटेनर के मुंह पर लगे इस गेज की ऊंचाई है। इसका एक भाग माप क्षेत्र द्वारा योजना में दिखाई देता है। इस गेज का प्राथमिक उपयोग क्लिंचिंग क्षेत्र में इसकी परिधि के साथ कर्ल की एकरूपता की जांच करने के लिए है।

चित्र संख्या 13: बॉक्सल गेज प्रकार II

यह माप प्रकार I गेज के मामले में, गेज बटन को दबाकर और एक घुमा आंदोलन के माध्यम से कंटेनर के 1” (25.4 मिमी) उद्घाटन में गेज को पेश करके किया जाता है। रीडिंग में दिखाई देने वाली गैर-एकरूपता कभी भी पहले से निर्धारित सीमा मान से अधिक नहीं होनी चाहिए, जो लागू किए गए क्लोजर के प्रकार पर निर्भर करती है।

गेज के साथ तीन माप किए जाते हैं, उनमें से प्रत्येक में गेज के संबंध में कंटेनर को 120º घुमाया जाना चाहिए।

संपर्क ऊंचाई (सीएच) की गणना – जिस पर इसे क्लिंचिंग में किया जाता है – की गणना सूत्र के माध्यम से की जानी चाहिए:

सीएच = (एचमैक्स + एचमिन)/2 + ½ | 25.4 – (डीमैक्स + डीमिन)/2|

जिसमें:

एचमैक्स. = प्रकार II गेज के साथ, प्रश्न में कर्ल पर किए गए माप का उच्चतम मूल्य

ह्मिन. = प्रकार II गेज के साथ, प्रश्न में कर्ल पर किए गए माप का न्यूनतम मूल्य

डीमैक्स. = अधिकतम आंतरिक व्यास.

डीमिन. = न्यूनतम आंतरिक व्यास.

चित्रण संख्या 12 के बाईं ओर, एक व्यावसायिक रूप से उपलब्ध बॉक्सल प्रकार II गेज को इसकी समायोजन रिंग और इसके केस के अंदर दिखाया गया है।

बॉक्सल गेज के अनुप्रयोग लाभ:

इन गेजों के उपयोग और प्रस्तावित पद्धति के अन्य माप प्रणालियों के उपयोग के संबंध में निम्नलिखित फायदे हैं।

1º.- गुंबद की कर्लिंग ऊंचाई के साथ संपर्क, सामग्री की मोटाई और जोड़ की मोटाई जैसे अन्य कारकों को ध्यान में रखते हुए वाल्व की क्लिंचिंग गहराई निर्धारित करने की अनुमति देता है।

2º.- इन गेजों के उपयोग के लिए आवश्यक ज्ञान और आवश्यक देखभाल न्यूनतम है।

3º.- गुंबद कर्ल (आंतरिक व्यास, आंतरिक त्रिज्या और कंधे कोण) के आकार में संभावित भिन्नताएं, और क्लिंचिंग टूल की त्रिज्या की सटीकता में, कर्ल ऊंचाई की माप में सटीकता पर बहुत कम प्रभाव पड़ता है .

0 Comments