परिचय

समय के साथ, पैकेजिंग विनिर्माण लाइनें तेजी से विकसित हुई हैं, जो हमेशा पांच उद्देश्य की तलाश में रहती हैं:

– 1º.- कंटेनरों की गुणवत्ता बढ़ाने के लिए उपकरण की तकनीक में सुधार करें

– 2º.- उत्पादन दर बढ़ाएं, ताकि प्रति यूनिट समय में अधिक कंटेनर प्राप्त किए जा सकें।

– तीसरा- उपकरण पर प्रत्यक्ष श्रम को कम करने के लिए सुविधाओं को स्वचालित करें।

– 4º.- कच्चे माल की खपत को कम करने के लिए उनके उपयोग को अनुकूलित करें

– 5º.- कब्जे वाली सतह को बचाने के लिए, मशीनों के स्थान को संकुचित करें।

उन सभी का शोषण की लागत पर बहुत महत्वपूर्ण प्रभाव पड़ा, या तो प्रत्यक्ष (कच्चे माल या प्रत्यक्ष श्रम में बचत) या अप्रत्यक्ष रूप से (औद्योगिक भवनों की दोषपूर्ण गुणवत्ता या सतह क्षेत्र के कारण अस्वीकृति को कम करना)।

इस कार्य में हम दूसरे और तीसरे बिंदु पर ध्यान केंद्रित करने जा रहे हैं, यानी समय के साथ एक लाइन में उपयोग की जाने वाली गति और जनशक्ति के विकास पर। हम इसे कैनिंग के लिए तीन-टुकड़े वाले गोल कंटेनरों के निर्माण की स्थापना के विशिष्ट मामले में देखेंगे। दोनों कारकों में सुधार करके हासिल की गई उत्पादकता में वृद्धि प्रभावशाली रही है

उनके लिए, हम इस उत्पाद के लिए लाइन डिज़ाइन के कई उदाहरण देंगे, पुराने की आधुनिक से तुलना करते हुए, हालाँकि वे सभी संभावित वर्तमान उपयोग के हैं, जो देश के औद्योगिक विकास (श्रम लागत), निवेश क्षमता या मात्रा पर उनके उपयोग पर निर्भर करता है। .बाज़ार जिसके लिए यह अभिप्रेत है। अंत में हम एक सारांश तालिका बनाएंगे जहां उत्पादकता का विकास प्रतिबिंबित होता है, जिसे प्रति हजार कंटेनरों पर मानव-घंटे में व्यक्त किया जाता है (HH%0)

कम गति वाली लाइनें

.- ए: स्टेपल लाइनें

चूँकि आदिम मशीनों को धातु उद्योग में शामिल किया गया था, जो शुरू में सभी कारीगर थे, उन्हें एक ही प्रकार के समूहों द्वारा व्यवस्थित किया गया था, उदाहरण के लिए सभी टैब एक साथ इकट्ठे किए गए थे, या सभी सीमर, आदि। कुशल श्रमिकों द्वारा विनिर्माण कार्यशाला आयोजित करने के विचार के नेतृत्व में। इसने निर्माण के दौरान सामग्री को एक स्थान से दूसरे स्थान तक बड़े पैमाने पर स्थानांतरित करने के लिए मजबूर किया।

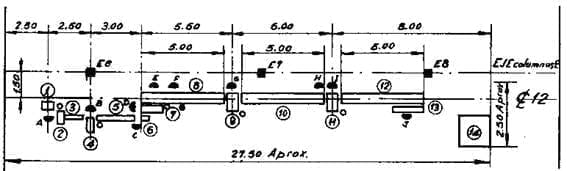

जल्द ही, 20वीं सदी की शुरुआत में, लाइनों को व्यवस्थित किया जाने लगा, निर्मित किए जा रहे कंटेनर के संचालन के क्रम के अनुसार मशीनों को व्यवस्थित किया जाने लगा। उनके बीच का मिलन भंडारण तालिकाओं या कन्वेयर के माध्यम से किया गया था। इस प्रकार, इस सदी के पहले भाग में चित्र 1 में वर्णित उपकरण व्यवस्था के साथ काम करना आम बात थी। इसका उद्देश्य विशेष रूप से एक निश्चित आकार के गोल, उभरे हुए और वेल्डेड कंटेनरों का उत्पादन करना है।

ड्राइंग संख्या 1: गोल, उभरे हुए और वेल्डेड कंटेनरों के लिए मैनुअल लाइन

पंक्ति निम्न से बनी है:

1.- फ्लैट बॉडी के लिए कॉर्नर ट्रिमर

2.- बॉडी कॉइलर, जो सिलेंडर बनाता है। दोनों मशीनें एक ही कर्मचारी से संचालित होती हैं।

3.- लुढ़के हुए शरीर के स्थानांतरण के लिए गुरुत्वाकर्षण द्वारा कन्वेयर या रैंप

4.- शरीर के सिरों पर हुक बनाने के लिए बिगोर्निया प्रेस। एक व्यक्ति द्वारा संचालित

5.- बेल्ट कन्वेयर, फ्लक्स एप्लिकेटर (सोल्डरिंग की तैयारी) के साथ। इसके लिए एक ऑपरेटर की आवश्यकता होती है.

6.- शवों के लिए भोजन या प्रतीक्षा मेज

7.- बॉडी हुक की क्लिपिंग के लिए बिगोर्निया प्रेस। एक व्यक्ति द्वारा संचालित

8.- तार द्वारा टिन वेल्डिंग के मैन्युअल अनुप्रयोग के लिए चेन कन्वेयर को दो ऑपरेटरों की आवश्यकता होती है।

9.- मैनुअल फ्लैंजर। एक ऑपरेटर

10.-बेल्ट कन्वेयर

11.- मैनुअल सीमर। दो ऑपरेटर, एक कैप खिलाता है और दूसरा बंद करता है

12.-बेल्ट कन्वेयर

13.- पैकेजिंग। एक ऑपरेटर

14.- भंडारण मंच

शुरुआत में पैकेजिंग पेपर बैग या बक्सों में की जाती थी। इसके बाद, प्रत्यक्ष पैलेटाइज़िंग की शुरुआत की गई।

चित्र उस अनुमानित स्थान को इंगित करता है जो इन विशेषताओं की एक रेखा घेरती है, साथ ही काले घेरे के साथ आवश्यक गैस आउटलेट और सफेद सर्कल के साथ बिजली के आउटलेट भी दर्शाती है।

सैद्धांतिक उत्पादन क्षमता 1,000 कंटेनर/घंटा है और मानव टीम को प्रत्यक्ष श्रम के लिए 10 लोगों की आवश्यकता होती है, जिसमें दोषपूर्ण कंटेनरों को ठीक करने के लिए एक और जोड़ना पड़ा। कुल 11 लोग. इसलिए 11 HH0/00 की आवश्यकता है। ड्राइंग नंबर 1 में नौकरियों को काले रंग में अर्धवृत्त द्वारा दर्शाया गया है और बड़े अक्षरों से चिह्नित किया गया है। चादरों से सपाट पिंडों को काटने के लिए आवश्यक श्रम को ध्यान में नहीं रखा गया है, क्योंकि कतरनी की उत्पादन क्षमता लाइन से काफी ऊपर थी, यह ऑपरेशन कतरनी अनुभाग में किया गया था, जहां कुछ जरूरतों को पूरा करने के लिए पर्याप्त थे कई पंक्तियाँ.

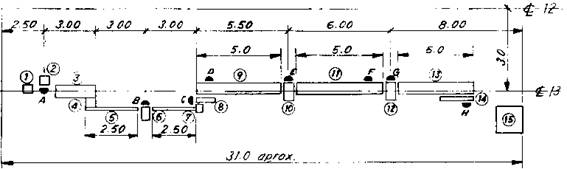

ड्राइंग नंबर 2 में इस प्रकार की रेखाओं का एक समान संस्करण प्रस्तुत किया गया है, इस मामले में इसे उभरा हुआ कंटेनर बनाने के लिए तैयार किया गया है, लेकिन वायुरोधीता प्राप्त करने के लिए पार्श्व सीम में थर्मोप्लास्टिक सीमेंट के अनुप्रयोग के साथ। ये कंटेनर प्रोसेस करने योग्य नहीं हैं.

ड्राइंग नंबर 2: सीमेंटेड और चिपके हुए आयताकार कंटेनरों के लिए मैनुअल लाइन

इस मामले में पंक्ति निम्न से बनी है:

1.-फ्लैट बॉडी फीडिंग टेबल

2.- फ्लैट बॉडी के लिए कॉर्नर ट्रिमर।

3.- फ्लैट बॉडी के पार्श्व किनारे पर थर्मोप्लास्टिक सीमेंट एप्लिकेटर। यह सीमेंट कंटेनर के भीतरी हिस्से में बाहरी हुक के अनुरूप हिस्से में लगाया जाता है।

4.- बॉडी कॉइलर, जो सिलेंडर बनाता है। ये मशीनें एक ही कर्मचारी से संचालित होती हैं।

6.- शरीर के सिरों पर हुक बनाने के लिए बिगोर्निया प्रेस

7.-बेल्ट कन्वेयर

8.- बॉडी हुक की क्लिपिंग के लिए बिगोर्निया प्रेस

9.- सीमेंट बहाली के लिए चेन कन्वेयर। लागू सीमेंट फिल्म के क्लिपिंग ऑपरेशन के दौरान उत्पन्न संभावित फ्रैक्चर को खत्म करने के लिए ऑपरेशन आवश्यक है। यह कंटेनर को हिलाने, सीवन को ऊपर करके लेटने और ऊपर स्थित गैस बर्नर की गर्मी के अधीन करके प्राप्त किया जाता है।

10.- मैनुअल फ्लैंजर

11.-बेल्ट कन्वेयर

12.- मैनुअल सीमर

13.-बेल्ट कन्वेयर

14.- पैकेजिंग

15.- भंडारण मंच

हमने पहली पंक्ति के लिए जो विचार किए हैं वही इस मामले में भी लागू होते हैं। सैद्धांतिक उत्पादन क्षमता भी 1000 कंटेनर/घंटा है और आवश्यक कर्मी 8 ऑपरेटर और कंटेनरों की निगरानी और पुनर्प्राप्ति के लिए एक, कुल 9 हैं। इसलिए यह 9 HH0/00 की खपत करता है।

जब निर्मित किया जाने वाला उत्पाद एक कंटेनर होता है जो आकार में गोल नहीं होता है या दोनों सिरों पर बंद नहीं होता है, तो रेखा थोड़ी अधिक जटिल हो जाती है, नई मशीनें सामने आती हैं: फोल्डिंग मशीन, दूसरा सीमर, आदि। यदि ये कंटेनर हैंडल, गर्दन या अन्य सहायक उपकरण से सुसज्जित हैं, तो लोगों की संख्या 15 या अधिक तक पहुंच सकती है और उत्पादन 800 कंटेनर/घंटा तक गिर जाता है, इसलिए श्रम खपत लगभग 18.5 HH0/00 है। जो बहुत है.

.- बी: इलेक्ट्रिक वेल्डिंग लाइनें

पिछली शताब्दी के मध्य में – कंटेनरों के शरीर के पार्श्व सीम को जोड़ने के साधन के रूप में स्पॉट वेल्डिंग तकनीक का बाजार में आगमन, गुणवत्ता में एक बहुत ही महत्वपूर्ण प्रगति का प्रतिनिधित्व करता था और सबसे ऊपर, कमी में। कम गति वाली लाइनों पर श्रम। कंटेनर/घंटा में उत्पादन में बहुत अधिक अंतर नहीं आया, लेकिन स्थापना की उत्पादकता में वृद्धि हुई।

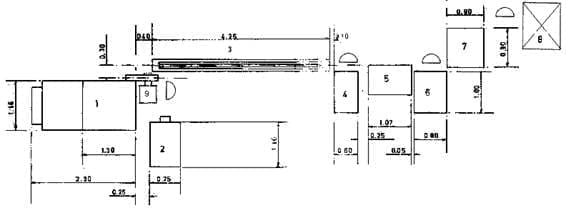

ड्राइंग संख्या 3 में इस प्रकार की एक मैनुअल लाइन योजना में प्रस्तुत की गई है। पिछले वाले के संबंध में, कुंद करने वाले उपकरण गायब हो गए हैं, बिगोर्निया एग्राफाडो के लिए दबाव डालता है और वेल्ड करने का साधन भी वैसा ही है।

ड्राइंग संख्या 3: विद्युत वेल्डेड गोल कंटेनरों के लिए मैनुअल लाइन

यह निम्नलिखित मशीनों से बना है:

1: साइड सीम वेल्डर।

2: मैनुअल बॉडी वाइन्डर, जो सिलेंडर बनाता है।

3: चेन कन्वेयर।

4: मैनुअल फ्लैंजर

5: संचय तालिका

6: अर्ध-स्वचालित सीमर, ढक्कन फीडिंग बुर्ज से सुसज्जित। कंटेनर को खिलाने और हटाने के लिए एक व्यक्ति पर्याप्त है।

7: पैकिंग टेबल

8: भंडारण मंच

सैद्धांतिक उत्पादन क्षमता अभी भी 1000 कंटेनर/घंटा है और आवश्यक कर्मी 4 ऑपरेटर और समर्थन और निगरानी के लिए एक, कुल 5 हैं। इसलिए यह 5 HH0/00 की खपत करता है। दूसरे शब्दों में, सिलाई लाइनों के संबंध में प्रत्यक्ष उत्पादकता कम से कम दोगुनी हो गई है। यदि वेल्डर को बॉडी को रोल करने के लिए अर्ध-स्वचालित उपकरण भी प्रदान किया जाता है, – ड्राइंग नंबर 3 की स्थिति 9 – इसे एक और व्यक्ति द्वारा कम किया जा सकता है। इसलिए, वेल्डिंग मशीन और सीमर के लिए ढक्कन फीडर में उचित निवेश के साथ, बाकी मशीनों को रखते हुए, सुधार स्पष्ट है।

हाई स्पीड लाइनें

.- ए: स्टेपल लाइनें

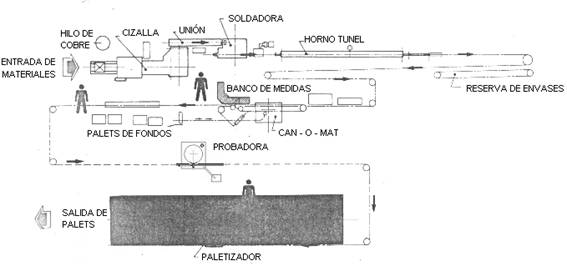

कम गति वाली लाइनों के साथ-साथ, उच्च गति वाली अन्य लाइनों का उपयोग उन प्रारूपों के लिए किया जाने लगा जिनकी बाजार में अधिक खपत थी। यह उच्च ताल स्वचालित उपकरणों के साथ हासिल किया गया था, जिसके लिए कम जनशक्ति की आवश्यकता होती थी, जो लिफ्ट, गुरुत्वाकर्षण फॉल्स और/या कन्वेयर द्वारा एक साथ जुड़े हुए थे। एक स्वचालित लाइन का उदाहरण, जो 20वीं शताब्दी के पूर्वार्ध में पहले से ही प्रचालन में थी, चित्र संख्या 4 में दर्शाया गया है। 60 से अधिक वर्षों से ये लाइनें उपयोग में थीं, हालाँकि उपकरण की गुणवत्ता और प्रदर्शन, विशेषकर गति के मामले में उनमें उत्तरोत्तर सुधार हुआ था। प्रारंभ में उन्होंने 60 से 100 कंटेनर/मील की दर से काम किया और इस चरण के अंत में वे 450 कंटेनर/मील से अधिक हो गए।

चित्र 4 में प्रस्तुत 300 कंटेनर/मील पर काम कर सकता है। मशीनों के बीच जोड़ लिफ्टों और गुरुत्वाकर्षण गिरने के माध्यम से बनाए जाते हैं। इन अंतिम लाइनों को हवाई केबल ट्रांसपोर्टरों द्वारा अधिक आधुनिक लाइनों में बदल दिया गया।

ड्राइंग संख्या 4: स्वचालित सिलाई लाइन

वे मूलतः निम्न से बने थे:

1.- स्वचालित डबल कतरनी

2.-आरेखित पिंडों का स्वचालित शेपर

3.- टिन-लीड मिश्र धातु सीम वेल्डर

4.- स्वचालित फ्लैंजर

5.- स्वचालित सीमर

6.- पैकेजिंग। प्रारंभ में यह कार्डबोर्ड बक्से या पेपर बैग में किया जाता था, जिसमें अर्ध-स्वचालित बॉक्स फिलर्स के साथ भी काफी मात्रा में श्रम लगता था। इसके बाद, यह प्रत्यक्ष पैलेटाइज़िंग के रूप में विकसित हुआ, जो इसमें महत्वपूर्ण बचत का प्रतिनिधित्व करता था

ड्राइंग नंबर 4 की स्थापना में, कोई परीक्षण मशीन नहीं है, हालांकि कई मामलों में इसका उपयोग किया गया था, यह डबल-व्हील वाले “फेरिस व्हील” प्रकार का हुआ करता था, हालांकि इसकी प्रभावशीलता सीमित थी। बाद में, कॉर्डन जैसी अन्य मशीनें शामिल की गईं। एक और दूसरे दोनों को प्रत्यक्ष श्रम की आवश्यकता नहीं थी।

“ट्वेंटीज़” की एक विशिष्ट लाइन 120 कंटेनर/मील पर काम करती थी और 7 लोगों की आवश्यकता होती थी, जिन्हें इस प्रकार वितरित किया जाता था: एक मैकेनिक, एक कतरनी और बनाने वाला ऑपरेटर, एक सीमर ऑपरेटर, बॉक्स हैंडलिंग या बैग सहित पैकेजिंग क्षेत्र में चार ऑपरेटर। इन परिस्थितियों में प्रत्यक्ष श्रम की खपत 0.97 HH0/00 थी

.- बी: इलेक्ट्रिक वेल्डिंग लाइनें

वर्तमान में, इस प्रकार की सबसे आधुनिक लाइनों ने अपनी गति बढ़ा दी है, और निम्नलिखित उपकरणों के उपयोग के कारण उनके प्रत्यक्ष श्रम को और कम करना संभव हो गया है:

– कतरनी और वेल्डर के बीच स्वचालित संघ।

– सीमर में बड़ी क्षमता वाले ढक्कनों के लिए स्वचालित गोदाम

– कंटेनरों का स्वचालित पैलेटाइज़िंग

– एक ही सेट में कई मशीनों का समूहन (“कैन-ओ-मैट”)

– मशीनों के “यू” में व्यवस्था.

यह सब वेल्ड की वार्निशिंग और शरीर के सिरों को कम करने जैसे नए ऑपरेशनों को शामिल करने के बावजूद हुआ।

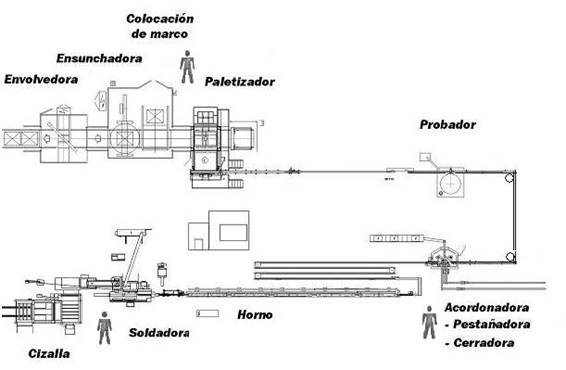

चित्र संख्या 5 इस प्रकार की रेखाओं का एक उदाहरण प्रस्तुत करता है। इस पर प्रत्येक मशीन के नाम अंकित हैं।

ड्राइंग संख्या 5: तीन टुकड़ों वाले गोल कंटेनरों के लिए आधुनिक स्वचालित लाइन

ये इंस्टॉलेशन 800 कंटेनर/मील या उससे भी अधिक की गति तक पहुंच सकते हैं। प्रत्यक्ष श्रम की आपकी आवश्यकता सीमित है: एक लाइन मैकेनिक, एक सामान्य ऑपरेटर, और एक पैकेजिंग में। इस मामले में, इसलिए, प्रत्यक्ष श्रम की खपत 0.02 HH0/00 है

बाज़ार में इस प्रकार की लाइन के कई प्रकार मौजूद हैं, जो इसके उपयोग से जुड़े हुए हैं। उदाहरण के लिए, एक अन्य मामला ड्राइंग संख्या 6 में प्रस्तुत किया गया है, जो एयरोसोल कंटेनरों के निर्माण के लिए इस मानदंड का एक अनुप्रयोग है।

ड्राइंग संख्या 6: विद्युत वेल्डेड एयरोसोल कंटेनरों के लिए आधुनिक स्वचालित लाइन

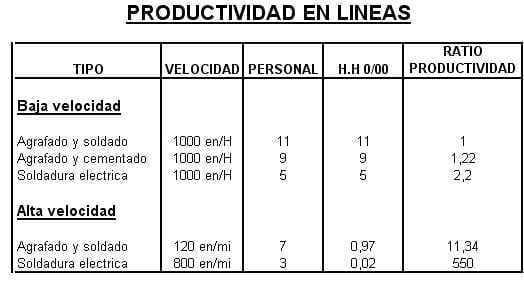

निम्नलिखित तालिका विभिन्न प्रकार की लाइनों के उत्पादकता मूल्यों के संदर्भ में जो कहा गया है उसका सारांश है, हमेशा “तीन-टुकड़ा” प्रकार के कंटेनरों के बारे में सोचते हुए।

विशेष रूप से, एक लाइन की प्रारंभिक उत्पादकता लगभग 550 से गुणा कर दी गई है।

यह अध्ययन सुविधाओं में अप्रत्यक्ष श्रम की घटनाओं पर विचार नहीं करता है, जिसमें अन्य चीजें शामिल हैं: आंतरिक रसद (फोर्कलिफ्ट ड्राइवर), गोदाम, गुणवत्ता नियंत्रण, रखरखाव, आदि। स्वचालित गोदामों, स्वचालित नियंत्रण उपकरण, यांत्रिकी की विशेषज्ञता आदि के उपयोग के साथ इस क्षेत्र में प्रगति भी महत्वपूर्ण रही है।

0 Comments