Protection interne dans les boîtes de boisson en aluminium.

Outre la métallurgie, nous travaillons dans l’industrie alimentaire et devons donc veiller à la qualité des produits à l’extrême, notamment en ce qui concerne la protection interne de nos emballages dans la boîte en deux parties.

Parlons brièvement de ce processus, avec quelques conseils sur la manière de maintenir en bon état cet équipement important, qui fait partie de notre routine opérationnelle quotidienne.

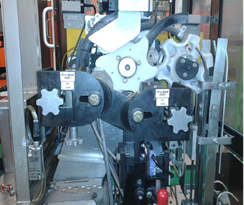

Nous disposons actuellement de plusieurs modèles IS (Inside Spray) ou IC (Inside Coating). Équipement fonctionnant à des vitesses élevées, allant de 300 à 400 boîtes par minute.

Certains sont plus anciens, d’autres plus modernes, mais l’essence de l’équipe ne change jamais. Les principes de fonctionnement sont les mêmes, quels que soient les modèles ou les fabricants. Tous avec le même objectif.

Appliquez une couche de vernis interne pour protéger la boîte de l’action du liquide tout en préservant ses caractéristiques gustatives.

Protège la canette de la corrosion et réduit la friction avec les outils Necker en formant le col.

Mais comment cela fonctionne-t-il ?

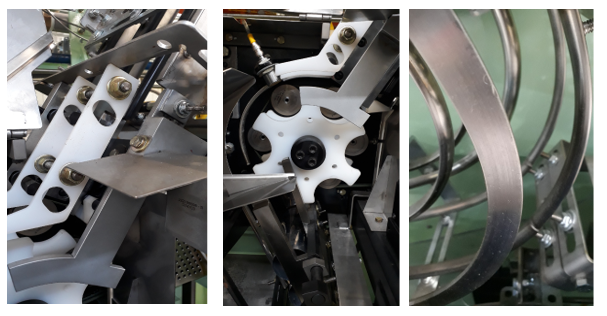

La machine est alimentée par un tapis roulant et un rameur de boîtes. Ces boîtes sont introduites dans les trémies d’alimentation des coucheuses inliner et s’insèrent de manière synchrone dans l’étoile.

L’étoile a généralement 06 sièges, et chaque siège a une poulie, qui est responsable de son maintien et de sa rotation. La rotation des poulies est entraînée par un moteur et une courroie.

Après avoir reçu le vernis, la boîte passe dans l’IBO, un four qui sèche et durcit le vernis.

Ce processus est contrôlé en permanence par des tests de poids des vernis et des revêtements, le contrôle des métaux exposés, chacun ayant sa fréquence spécifique basée sur les normes établies par le secteur de la qualité.

Chaque produit a ses limites de spécification. Tout écart doit être identifié et traité rapidement. Il est recommandé à chaque usine de déployer ses enregistrements et de résoudre les problèmes pour former les techniciens. Ceci est essentiel pour identifier et traiter la cause profonde du métal exposé.

Dans cette partie du processus, la normalisation des configurations des machines doit être créée et suivie de manière disciplinée. Cela garantira l’efficacité de l’équipement et facilitera la traçabilité et les enquêtes en cas de déviation.

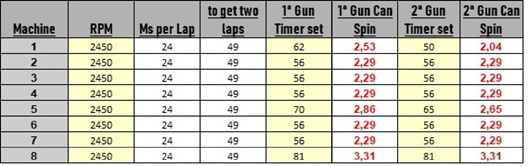

A titre d’exemple, nous disposons du tableau suivant pour le calcul du nombre de tours. L’idée est d’obtenir le nombre entier le plus proche.

Ce tableau a une formule spécifique et nous montre comment obtenir le nombre de tours nécessaires pour une application correcte de la couche de vernis.

Des modifications aléatoires ou désordonnées du temps de déclenchement du pistolet peuvent entraîner divers inconvénients, tels que des variations de la couche de revêtement, un gaspillage de revêtement ou un encrassement accru des machines.

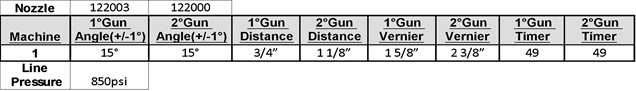

En plus du temps de cuisson, il est recommandé de standardiser la hauteur, la distance, les buses, l’angle du pistolet et les pressions générales.

Il est donc important que la configuration soit déterminée et utilisée de manière disciplinée, car cela permet d’éviter des ajustements inutiles.

Il est important de noter que chaque usine développe sa configuration avec les fabricants d’équipements et les fournisseurs de vernis en fonction des formats de boîtes et du type de produit. Un exemple de configuration pour les formats 12oz est présenté ci-dessous.

Voici un exemple de configuration d’un dispositif. L’extension de ces normes à tous les équipements que vous avez en ligne génère une standardisation et nous donne la garantie de bonnes performances. Ces ajustements doivent être vérifiés quotidiennement car, bien qu’ils soient dotés de systèmes de fixation très robustes, ils sont susceptibles de tomber en panne et de perdre leur position.

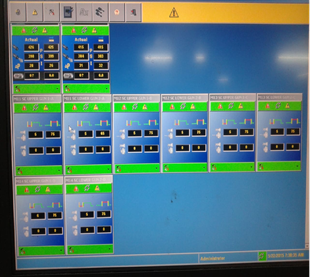

Par le passé, les modules analogiques effectuaient tout le contrôle électronique de l’équipement, mais manquaient de moyens de protection et de surveillance, laissant souvent le processus à découvert en cas de défaillance.

Grâce aux progrès de la technologie, nous avons aujourd’hui accès à des systèmes de contrôle et de surveillance qui garantissent d’excellentes performances, protégeant le processus contre les écarts de fonctionnement de l’équipement.

Il est possible de contrôler en ligne et en temps réel les pressions, les temps de déclenchement, divers graphiques d’analyse, l’historique des avertissements et des pannes, l’étalonnage des pistolets, etc.

Dernier point, mais non le moindre, la routine essentielle pour maintenir de bonnes performances et une grande disponibilité dans le revêtement intérieur.

La propreté de l’équipement.

La propreté rigoureuse des buses, des guides d’alimentation et de sortie, des poulies, des étoiles, dans le placage ne garantit pas seulement la qualité du produit, mais signale aussi le soin avec les 5S et l’entretien du secteur.

Il existe une myriade de contrôles de processus, de qualité et de maintenance qui doivent toujours être suivis, car le respect de ces routines garantit d’excellentes performances dans tous les domaines.

André Malta.

Conseiller Mundolatas

0 Comments