RÉSUMÉ

Dans le secteur métallographique, le remplisseur restitue au fabricant les emballages utilisés pour le transport et le stockage des conteneurs. Pour mener à bien cette tâche de manière simple et efficace, il convient d’appliquer une série de mesures qui sont développées dans cet article.

INTRODUCTION

Les conteneurs en métal sont des produits de peu de valeur, car ils sont toujours destinés à contenir quelque chose qui compte vraiment. Par conséquent, ce qui dans d’autres cas peut être une composante négligeable, dans cette industrie est d’une grande importance. C’est le cas des emballages utilisés pour les protéger et les transporter. Sa valeur par rapport au coût de l’emballage est assez considérable. Par conséquent, la possibilité de les réutiliser ne peut être sous-estimée, afin de réduire leur incidence dans le coût final des boîtes. En outre, il y a le facteur environnemental qui oblige à récupérer ces matériaux pour les réutiliser.

C’est pourquoi les emballages consignés sont largement utilisés dans l’industrie métallurgique. La manipulation et le retour de ces matériaux constituent donc une partie importante du cycle de la relation fabricant-client. Un retour rapide de l’emballage en bon état au propriétaire de l’emballage contribuera de manière significative à réduire les coûts. Au contraire, les retards de remboursement obligent les fabricants d’emballages à acheter plus de matériaux inutilement, et les coûts sont donc augmentés sans que les deux parties n’en tirent aucun avantage.

Les colis à retourner sont généralement :

– Palettes en bois de conteneurs et de couvercles.

– Séparateurs en carton.

– Couvertures en carton.

Voici quelques idées pour faciliter la manipulation et le retour de ces derniers de manière sûre et efficace, sans frais supplémentaires pour le client.

Nous commencerons par dire que tous les emballages, une fois déballés et en attendant d’être retournés, doivent être stockés à l’écart de tout endroit susceptible de transmettre des odeurs, de la toxicité, de la saleté ou des huiles, ou qui risquent d’être tachés, car ils seraient inutilisables. Ils ne doivent pas être stockés à l’extérieur, ni exposés à la pluie ou à toute autre forme d’humidité. Il est nécessaire de les conserver dans un endroit sec et approprié.

L’attention à leur égard doit commencer au préalable, la zone de dépalettisation doit être propre et ordonnée. En aucun cas, ses éléments, séparateurs ou palettes ne doivent être utilisés comme « tapis » ou moyen de recouvrir des flaques d’eau ou d’autres liquides dans la zone d’emballage, exposés aux traces de personnes ou de véhicules.

MANIPULATION

Pour une manipulation correcte, les règles suivantes doivent être respectées :

– Manipulez tous les matériaux avec soin.

– Ne pas plier ou déchirer les séparateurs en carton.

– Ne laissez pas tomber ou ne frappez pas les palettes en bois.

– Empilez tous les éléments consignés lorsque vous démontez l’emballage des récipients et des couvercles.

– Ne mélangez pas des emballages provenant de différents fournisseurs d’emballages.

– Gardez les matériaux secs et propres.

– Ne renvoyez pas les films plastiques, les sacs en papier et les sangles.

Pour réaliser tout cela, il n’est pas nécessaire d’avoir du personnel supplémentaire, mais juste une place pour tout et pour maintenir l’ordre dans le travail. Le même opérateur qui manipule le dépalettiseur peut, à chaque fois qu’il charge une nouvelle palette, trier les éléments de l’emballage à libérer.

LE RETOUR DES PALETTES VIDES

Les palettes en bois sont les éléments les plus chers, même s’il est vrai qu’elles sont aussi les plus fréquemment réutilisées. Si un espace marqué est prévu sur le sol à côté du dépalettiseur, chaque fois qu’une palette est vidée de ses canettes, elle doit être placée à cet endroit, en formant progressivement une pile. Le chariot élévateur le déplace vers l’entrepôt lorsqu’il a une certaine hauteur. Ils doivent être stockés dans l’entrepôt de manière à pouvoir être restitués en temps utile, comme le montre la figure 1 :

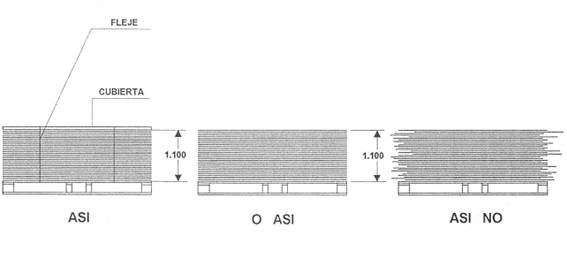

Figure 1 : Retour des palettes

Ils seront regroupés dans l’entrepôt jusqu’à ce qu’il y en ait suffisamment pour compléter un chargement de retour. Lors de ces manipulations, il faut tenir compte des éléments suivants :

– Empilez-les toujours dans la même position, la face supérieure vers le haut.

– Empilage par chariot élévateur à la hauteur maximale autorisée par le transport de retour. Elle est généralement de 250 cm. ce qui signifie entre 16 et 18 palettes de haut.

– Ne renvoyez pas à un fournisseur des palettes mélangées provenant de différents fournisseurs.

RETOUR DES SÉPARATEURS

Lors de la dépalettisation des conteneurs, les séparateurs doivent être soigneusement empilés de manière à former une unité bien équarrie. À cette fin, un dièdre, qui peut être en bois ou en tôle, doit être placé à proximité du dépalettiseur, afin de pouvoir servir de support pour empiler les séparateurs de manière ordonnée. Voir figure nº 2.

Figure n°2 : Dispositif d’empilage des entretoises

Le nombre d’entretoises par palette dépendra de l’épaisseur des palettes, un nombre approprié serait de 400 unités/palette, ce qui signifie une hauteur nette de palette d’environ 1100 mm.

Figure 3 : Retour des séparateurs

La figure 3 montre comment les entretoises doivent et ne doivent pas être retournées pour éviter de les endommager. Le premier dessin montre la solution idéale, bien équarrie, protégée par une housse et attachée. Le deuxième dessin est également une bonne possibilité, bien que plus simple, suffisante pour les courts trajets.

Le troisième dessin est celui de la manière dont il ne faut pas le faire. Des séparateurs mal empilés entraînent la rupture, la flexion et l’endommagement des coins et des bords des séparateurs. Ils devront donc être jetés, car ils provoqueront des blocages et des chutes de récipients lors de leur prochaine utilisation. Il est toujours essentiel de les garder propres, car ce sont les éléments qui sont en contact direct avec les conteneurs vides.

0 commentaires