Dans ce document, nous poursuivons la présentation des indicateurs clés de performance dans l’industrie de la canette en aluminium, en nous concentrant sur le contrôle des déchets dans une chaîne de production.

Pour l’exemple, nous utiliserons la « ligne standard » présentée dans la publication susmentionnée. Ligne composée de 1 Cupper 15 outs, 10 BM 400 c.p.m, 1 Washer, 2 Printers 2000 c.p.m, 10 I/Spray 400 c.p.m, 1 Necker 3.400 c.p.m, 1 Palletiser 4000 c.p.m.

Le premier point que je voudrais aborder est la manière de calculer les déchets sur la chaîne de production.

La norme du dénominateur concerne le nombre total de boîtes approuvées, c’est-à-dire uniquement les bonnes boîtes approuvées pour la vente, et non le volume total produit.

Le gaspillage total pour le mois, pour l’ensemble de la ligne de production, serait calculé comme suit en fonction du nombre total de gobelets produits et du nombre total de boîtes approuvées produites, c’est-à-dire : DÉCHETS MENSUELS = (TASSES TOTALES) / (BOÎTES TOTALES APPROUVÉES) – 1.

Si, à la fin du mois, une usine a produit 103 millions de gobelets et que le palettiseur a produit 101 millions de gobelets, avec 100 millions de boîtes approuvées pour la vente et 1 million en HFI : déchets pour le mois = 103/100 – 1 = 3 % (déchets calculés pour le mois).

Pour le système de surveillance, nous ne disposons souvent pas du calcul du HFI (hold for inspection), qui correspond aux boîtes retenues par la qualité en raison d’une non-conformité, généralement contrôlée dans le système MRP (SAP, BPCS, etc.). C’est pourquoi nous suggérons d’adopter comme dénominateur dans le système de suivi le volume total de boîtes produites dans le palettiseur.

Pour connaître le nombre total de boîtes perdues à chaque étape de la production, il faut établir des normes de mesure, que nous proposerons pour chaque étape :

FABRICATION DE TASSESNous pouvons considérer que le nombre total de tasses perdues sera égal au nombre total de coups x le nombre de sorties de presse, donc si pendant la période considérée une presse a eu un total de 20 coups donnés par l’opérateur, nous aurons 300 tasses perdues dans le processus. La production est calculée par le nombre total de coups x le nombre total de sorties de presse.

FABRICATEURS DE CORPS – redessiner et repasser le corps de la paroi de la boîte.La grande majorité des BM ont un compteur de gobelets alimentés, nous pouvons donc utiliser comme entrée de production le total des gobelets alimentés et comme sortie le total mesuré par un capteur de compteur de boîtes installé juste après le coupeur, mesurant les déchets de l’ensemble BM + coupeur. Idéalement, les gobelets sont également mesurés à l’aide d’un capteur placé dans l’entonnoir de chute des gobelets, installé avant la porte d’extraction des gobelets, de sorte qu’en cas de problèmes métalliques, le nombre total de gobelets retirés en raison de la bobine HFI (problèmes de boîtes courtes) sera compté. Si vous souhaitez connaître le nombre de gobelets éliminés à cause de la bobine HFI, vous pouvez vérifier la différence entre les gobelets envoyés à la BM et les gobelets mesurés par le capteur. Ces gobelets perdus à cause de la bobine HFI peuvent être indiqués dans le tableau suivant

DIAGNOSTIC – CUPPER.

Pour chaque machine, un capteur de canettes situé sur la porte de sortie de chaque ébouteuse, après la porte « Discharge Gate Jam », permet au système de compter la différence entre le nombre total de tasses et le nombre total de canettes qui ont quitté l’ébouteuse. Le gaspillage pour chaque machine sera le résultat de ce total de canettes gaspillées multiplié par le nombre total de canettes qui ont quitté la machine après l’ébarbage, mais dans l’écran SURVOL, nous mesurons le gaspillage pour le processus de fabrication de carrosseries par la somme du total des canettes gaspillées dans les BM multiplié par la production totale du palettiseur.

Il est très courant d’avoir des écarts de déchets entre les BM, car les performances du régleur dépendent beaucoup de la qualité de la boîte produite par son BM conjugué. C’est pourquoi je recommanderais d’afficher dans l’ÉCRAN DE VUE D’ENSEMBLE les données de base de chaque BM/découpeur à l’intention du superviseur. La valeur moyenne ne sera pas différente de celle présentée dans la VUE D’ENSEMBLE, comme le montrent les exemples d’écran présentés dans ce document.

WASHER – Préparation de la surface des boîtes pour la peintureIl est difficile d’être précis dans la production du Washer, et comme le dit le proverbe, ceux qui ne mesurent pas ne contrôlent pas et ceux qui mesurent mal deviennent incontrôlables, je recommanderais donc de contrôler le nombre total de boîtes jetées qui sont récupérées et celles qui sont rejetées dans le système de récupération en vérifiant et en retirant les boîtes endommagées, avant de les renvoyer à l’entrée du Washer. Les canettes endommagées qui sont éjectées seront comptabilisées comme déchets du laveur, et le nombre total de canettes récupérées servira à déterminer s’il y a un problème. Il est normal que le nombre total de canettes déversées soit faible, inférieur à 10 000 par jour. Si vous récupérez plus que cela, il se peut que vous ayez un problème avec les convoyeurs entre les BM et l’entrée du laveur. Si un anneau d’ébarbage s’accroche à une plaque morte, vous pouvez perdre plus de 2 palettes en une seule période de travail.

Une buse mal positionnée ou bouchée peut également entraîner des pertes importantes, ainsi que des problèmes de qualité tels que le ME, qui se produit lorsqu’un nombre excessif de boîtes renversées entrent ou tombent dans le processus de lavage.

Si 10 000 canettes sont récupérées dans une machine à laver, il n’est pas rare que 1 000 canettes soient écrasées pendant le transport. Ce type de contrôle est également important car les canettes dont le goulot est endommagé, en raison de la pression exercée sur les canettes renversées, entraînent un excès de déplacements dans les imprimantes, ce qui génère davantage de déchets dans les imprimantes. Par conséquent, le contrôle de ce qui est répertorié dans les laveurs est très important.

IMPRIMEURS – Application d’étiquettes et de vernis sur des boîtesNous recommandons de mesurer l’entrée et la sortie à l’aide de capteurs de comptage de boîtes, 1 à l’entrée de l’imprimante, à la trémie de départ à canal unique, un autre capteur après la roue de transfert et un autre capteur à la sortie du Stripper Off après le four à broches. Les pertes de l’imprimante et du four à broches doivent être mesurées.

Comme pour les BM, il est bon que la sortie de chacune des imprimantes soit présentée sur l’écran OVERVIEW, et que la gâche de l’imprimante et du four à broches soit calculée par la sortie du Stripper Off, individuellement. La gâche du processus d’impression sera calculée par la somme des deux imprimantes/fours à broches présentés sur l’écran OVERVIEW multipliée par la sortie du palettiseur.

L’individualisation de chaque imprimante permet de détecter plus facilement les écarts entre les deux machines – une chaîne à goupilles dont la goupille est tordue ou la pointe endommagée peut entraîner la chute de nombreuses boîtes de conserve !

PULVÉRISATION INTERNE (LSM) – Application interne de laquePour les pulvérisations internes, il est recommandé que chaque machine soit équipée d’un capteur de comptage de boîtes à la trémie d’entrée de chaque machine et d’un capteur de boîtes à la trémie de sortie de chaque machine, après la fenêtre « blocage de la porte de sortie », ce qui permet au système de compter la différence entre le nombre total de boîtes alimentées et le nombre total de boîtes sortant de chaque machine. Le gaspillage pour chaque machine sera le nombre total de canettes jetées, multiplié par le nombre total de canettes qui ont quitté la machine. Sur l’ÉCRAN DE VUE D’ENSEMBLE, je recommanderais de mesurer le gaspillage du processus I/Spray par la somme du nombre total de boîtes mises au rebut sur toutes les machines, divisé par la production du palettiseur.

Il n’est pas courant que les machines I/Spray aient une grande différence entre elles, donc je pense que dans l’écran d’aperçu il serait suffisant de présenter la valeur moyenne de l’ensemble des machines I/Spray, et si le superviseur voit la nécessité d’une recherche plus détaillée sur les machines, il pourrait cliquer sur l’une d’entre elles et accéder à l’ensemble de l’évaluation avec des données individualisées pour chacune d’entre elles à travers la page DIAGNOSTICS – PULVÉRISATION INTERNATIONALE.

NECKER – Formation du Necker, bride et inspection électronique de la qualitéDans cet exemple, nous considérons que le Necker est complet, produisant 211×413-202 boîtes avec le L.Tester et l’Internal Optical Inspector installés à l’intérieur du Necker, fonctionnant à 3 400 c.p.m., qui serait le goulot d’étranglement de la production, de sorte que son OEE reflète l’OEE de la ligne de production.

Je recommanderais de surveiller la production d’entrée avec un capteur dans la trémie à canal unique (dans l’exemple de l’écran, il est étiqueté SF1S3) et un autre capteur après le Necker dans la voie de sortie du tunnel (V3S3).

Le nombre total de boîtes rejetées par les inspecteurs est contrôlé par l’automate du Necker et peut être extrait directement de son automate, également accessible à l’opérateur sur l’IHM de l’équipement, de sorte que la différence entre les compteurs de boîtes d’entrée et de sortie, plus la somme des inspecteurs, est attribuée aux bourrages de transfert entre les stations. Si le superviseur clique sur le Necker, il accède à toutes les données détaillées du Necker et des inspecteurs du L.Tester et de l’inspection interne, ainsi qu’aux bourrages de transfert par étape sur la page DIAGNOSTIC – NECKER.

PALETTISEUR – Emballage des boîtes pour le stockage et la venteEnfin, nous avons le palettiseur, et bien qu’il puisse également causer des déchets, ce que nous avons sur l’écran d’aperçu serait les données du système de vérification des étiquettes, qui aurait éjecté 922 boîtes éventuellement avec des étiquettes différentes ou avec une différence significative par rapport à la norme d’étiquetage. Toute perte au cours de la palettisation correspondrait au nombre de CONVOYEURS.

La production du palettiseur est basée sur le nombre de couches produites, et si nous regardons les données de production présentées dans le palettiseur, nous avons 466 palettes, mais dans la valeur produite dans le tableau, nous avons une différence, parce que nous avons une palette en cours de traitement. L’option consistant à ne présenter que des palettes complètes dans le palettiseur est que, normalement, l’objectif de production journalier correspond au nombre de palettes produites approuvées et que la production réelle figure dans le tableau récapitulatif avec les données de la journée.

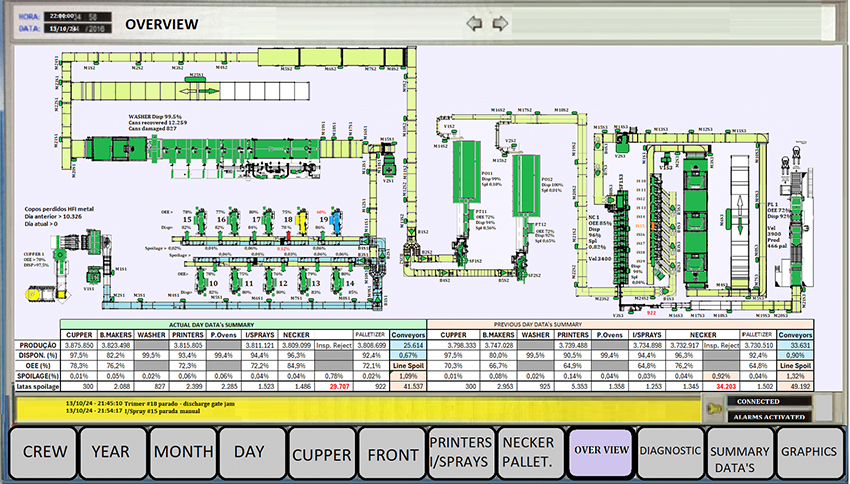

L’écran suivant est l’écran VUE D’ENSEMBLE, qui présente la vue d’ensemble de la ligne pour le chef d’équipe.

NOUS AVONS dans la VUE D’ENSEMBLE les données de base de tous les équipements et un tableau récapitulatif des données du jour en cours et du jour précédent de la ligne de production. Nous constatons que si nous additionnons toutes les boîtes perdues par la production du palettiseur, il y a une différence par rapport à ce qui a été produit dans le Cupper – enregistré dans « CONVOYEURS ».

Les déchets de ligne de la journée seront limités à la somme des PORTEURS + déchets de ligne, qui peuvent bénéficier des boîtes de conserve héritées de la veille.

Les données « CARRIERS », représentant 0,67% sur la journée, ne sont pas toutes des déchets, mais une bonne partie peut être des canettes jetées, car nous voyons que la table d’accumulation de Necker est presque vide, et si nous la comparons au jour précédent, le nombre de CARRIERS est beaucoup plus élevé, ce qui nous amène à penser qu’elle a reçu des tables d’accumulation pleines, mais il y a aussi environ 10K gobelets perdus avec bobine HFI, ce que nous pouvons également voir.

Une bonne partie des CONVEYORS sont des boîtes de conserve déversées au niveau du PCI et du convoyeur, il est donc important de mesurer et de contrôler ces données. Il est important de connaître la macro du jour précédent et du jour actuel pour prendre les mesures nécessaires afin d’améliorer les performances de la journée.

D’après les données présentées la veille, les performances des carrossiers ont baissé, peut-être en raison de problèmes de métal, et celles des imprimeurs ont chuté de manière significative, ce qui peut par exemple être lié aux étiquettes plus complexes qui ont affecté la journée précédente. Mais quelque chose se passe chez les carrossiers et requiert l’attention du superviseur, car il y a un BM à basse vitesse toute la journée, et maintenant, à la fin de la journée de travail, les BM, en particulier le BM 19 et le coupeur 18, doivent faire l’objet d’un examen plus approfondi. Ce sont les petits problèmes accumulés et non résolus qui entraînent des pertes de production et des gaspillages importants au cours du mois.

Un point important est la validation des données. Lors de la création d’un tel système, les données doivent être validées en comparant directement la collecte à l’intérieur de l’automate avec les données stockées dans la matrice de collecte, les valeurs apportées avec les calculs poste par poste affichés à l’écran par le programme de surveillance de la ligne, comme dans l’exemple théorique présenté ici.

Lorsque vous vous efforcez de contrôler les déchets, vous vous efforcez également d’améliorer les performances de la ligne. Une ligne avec peu de déchets est généralement aussi une ligne avec un OEE élevé, et ce n’est pas parce que la production en bout de ligne est plus élevée, mais parce qu’un faible taux de déchets nécessite un système de maintenance efficace, un système de mesure efficace, un système de qualité efficace. Les déchets sont la somme de tous ces éléments !

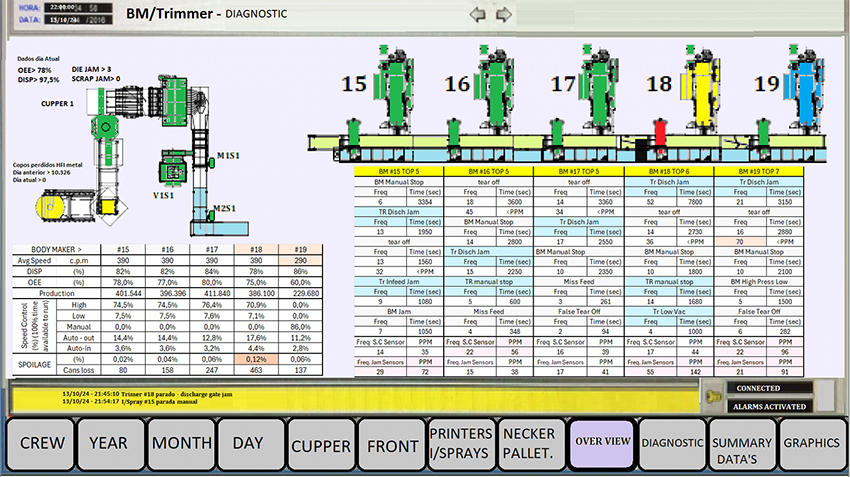

Nous voyons que sur l’écran nous avons les données à analyser, et je voudrais souligner quelques points sur l’écran proposé. Nous présentons ici notre vision de l’examen des déchets et des performances des Faiseurs de Corps. Chaque équipe devrait disposer d’un écran de diagnostic, accessible en cliquant sur l’équipe, ou par la barre de menu DIAGNOSTIC avec une page pour chaque équipe, ou groupe comme dans notre cas.

Nous voyons le Cupper dans le coin, et comme il a une grande influence sur les BM, il est bon d’avoir une vue macro du Cupper lors de l’analyse des diagnostics des BM. Sur l’écran, nous avons les données macro du Cupper, et parmi elles, nous voyons à côté de Coil Carr le contrôle des gobelets mis au rebut en raison de problèmes de qualité, un total de 10 326 par rapport au jour précédent, ce qui indique qu’il y a eu un problème avec la bobine de métal le jour précédent. Cela a dû avoir un impact sur le niveau de rebut chez les carrossiers et sur les performances de la ligne le jour précédent. Ce chiffre apparaît également dans les CONVOYEURS et peut expliquer la différence de nombre de godets avec le palettiseur de la veille.

Après le Cupper, vous trouverez les données macro de chaque BM/Trimmer du groupe sur le côté droit des BM. J’aimerais mettre en évidence la façon dont la vitesse a été répartie sur le temps disponible ; l’équipement n’a pas été arrêté en raison de problèmes de maintenance ou de traitement. Si l’Auto In est plus élevé que prévu, cela peut indiquer qu’il y a un problème de performance du Cupper qui a affecté la performance globale du BM. Si l’Auto Out est trop élevé par rapport à la moyenne journalière, il doit y avoir eu un problème dans la zone arrière, car le Washer est à 99,5 % de disponibilité.

La possibilité pour le superviseur d’accéder à la zone graphique et de sélectionner les indicateurs des derniers jours nous permettrait de mieux comparer et évaluer la situation actuelle et serait accessible via la barre de menu GRAPHIQUES. Cela peut lui permettre de comparer sa situation par rapport à la moyenne, en particulier de comparer les bons jours et les jours moins performants.

En dessous des Body Makers se trouve le TOP 5, les 5 événements qui ont affecté la BM avec le plus de temps d’arrêt, par ordre de temps, avec la fréquence d’occurrence également rapportée.

Après le Top 5, il y a toujours deux points que nous considérons comme cruciaux pour la performance, à savoir le PPM du capteur de boîtes courtes, qui comprend tous les arrêts d’arrachage vrais et faux (si un arrachage a pris moins de 60 secondes, il s’agit probablement d’un faux arrachage – le capteur n’est pas calibré correctement), et le PPM de bourrage, qui comprend tous les arrêts de bourrage au niveau de l’évacuation de la BM, de l’alimentation de la coupeuse et de l’évacuation de la coupeuse. Par exemple, les valeurs supérieures à 55 PPM (par million de boîtes produites, 55 événements) seraient considérées comme un point chaud et seraient mises en évidence sur l’écran pour attirer l’attention de l’observateur. Pour les pertes, les valeurs supérieures à 0,06 % sont considérées comme des points chauds.

Nous constatons que la machine n° 18 a un taux de perte de 0,12 % et un taux de bourrage total de 142 PPM, ce qui alerte le superviseur pour qu’il en recherche la cause, qui peut être due à des boîtes libérées dans la BM avec des problèmes ou à une tête de coupe avec un problème, ou à un autre problème.

Nous voyons que dans le Top 5 de ce BM 18, parmi les 5 causes qui ont causé le plus de temps d’arrêt dans le BM, il y a le démontage du trimmer en raison d’un blocage à la sortie, l’arrêt manuel et un vide insuffisant, qui devraient être examinés. Les indicateurs du BM se situent dans la fourchette attendue, ce qui nous incite à rechercher le problème dans le trimmer.

La machine n° 19 a une gâche raisonnable, mais la BM a des problèmes. Elle est dans le TOP 5 pour les arrêts dus à une faible pression dans le système haute pression, ainsi que pour les arrachages réels et faux, et les obstructions dans l’évacuation du coupe-bordures. Une mauvaise canette peut également entraîner un colmatage du coupe-bordures, c’est pourquoi cette machine doit faire l’objet d’une attention particulière.

Le superviseur pourrait vérifier quels équipements sont plus faciles à dépanner et essayer d’en résoudre un à la fois afin que la ligne puisse à nouveau fonctionner à un niveau élevé, dans cette équipe et dans les équipes suivantes.

Les données de la veille nous ont amenés à considérer que la journée précédente avait été impactée par la zone arrière et qu’elle semble maintenant bien fonctionner, les 2 BM en difficulté étant ceux de l’avant.

Les BM #15 et #16 ont une note globale de colmatage ou de boîte courte légèrement supérieure, dépanner les deux ci-dessus pour vérifier pourquoi le #15 a un colmatage élevé, ce qui peut réduire sa performance, et le #16 peut avoir de faux arrachages.

Une faible quantité de déchets nécessite une productivité élevée. Vous devez surveiller et résoudre les problèmes au jour le jour afin de maintenir de bons résultats et de clôturer un mois avec un faible taux de déchets et un taux élevé d’efficacité opérationnelle.

Considérations de base sur l’entretien

La ligne sera performante si la qualité au départ est bonne, c’est-à-dire que de bonnes boîtes de conserve chez les carrossiers donnent de bons résultats à la fin de la journée, ce qui entraîne un faible gaspillage. Si vous arrêtez une carrosserie tous les 45 jours pour une maintenance préventive, mais que vous maintenez une performance adéquate du groupe pendant la période, avec de petites interventions correctives, l’objectif mensuel sera atteint. La ligne compte 10 machines, ce qui vous permet d’arrêter une machine à la fois.

La machine choisie pour une intervention préventive ne doit pas seulement être basée sur la période écoulée depuis la dernière intervention, mais aussi sur des indicateurs de prédiction, de performance et de qualité.

Pour le groupe BM/Trimmer et I/Spray, c’est une bonne façon de procéder. Si tous les membres du groupe ont des résultats similaires, il convient d’opter pour la date de prévention la plus précoce, mais n’arrêtez jamais les préventifs, c’est ce qui permet de maintenir les résultats à moyen et à long terme.

En ce qui concerne les imprimantes et autres équipements unitaires, un programme est nécessaire pour éviter l’arrêt de la ligne de production, mais comme ce n’est pas le sujet de ce « document », nous ne le détaillerons pas, car non seulement l’équipement de production dépend du résultat de l’opération, mais aussi tous les systèmes auxiliaires, tels que le système d’huile soluble, le système d’air comprimé, le système de vide, le système de ventilation, le système d’eau froide, le système d’eau déminéralisée, etc.

Une bonne pratique pour les équipements unitaires est le « pit stop » hebdomadaire, un arrêt programmé de la ligne d’une à deux heures chaque semaine pour résoudre des problèmes mineurs entre les grands arrêts de la ligne, qui durent généralement 12 heures ou plus, et qui sont généralement axés sur la désinfection du laveur et le nettoyage des fours, des imprimantes, des encaisseuses et des palettiseurs, ainsi que d’autres équipements qui ne sont pas en groupe ou en stand-by. Le Pit Stop évite l’accumulation de problèmes pour la maintenance préventive de la ligne.

Un bon entretien se fait avec une bonne combinaison de.. :

- Préventif, sur la base de la durée de vie moyenne des composants et d’une bonne liste de contrôle. Si vous contrôlez tout ce qui est remplacé sur chaque équipement et que vous maîtrisez le temps moyen nécessaire à chaque remplacement, et si vous connaissez la durée de fonctionnement de chaque composant, ces informations peuvent guider le plan d’action pendant l’arrêt préventif. Les systèmes MRP, tels que SAP, permettent de suivre le stock de pièces détachées avec application, c’est-à-dire chaque pièce OEM dont la consommation et la durée de vie moyenne sont connues. Ce suivi est lié au registre des matériaux.

La panne la plus grave est toujours celle qui n’est pas prévue, car la défaillance d’un composant en fin de vie entraîne l’endommagement de plusieurs autres, ce qui augmente le coût et la durée de la maintenance corrective d’urgence.

- Prédictif, avec des données provenant de l’analyse des vibrations, de la thermographie, de l’analyse de l’huile, de l’évolution des Macro KPI de l’équipement, ainsi que de l’analyse de l’écart type et des paramètres moyens des données de qualité.

- Corrective, guidée par des macro-indicateurs de performance des équipements à l’heure actuelle, et souvent par l’adéquation des paramètres de qualité, avec des arrêts programmés tout au long de la journée de production.

Observation valable pour toute l’équipe, qu’elle soit unitaire ou en groupe. Lors de la planification de l’arrêt, il faut toujours maximiser les avantages de l’arrêt en résolvant plusieurs problèmes mineurs dans différents domaines. Toute l’équipe doit être informée des prévisions et profiter de l’occasion pour résoudre les problèmes en suspens dont elle a connaissance, par exemple en consignant les problèmes en suspens dans le journal de bord de l’équipe.

Un équipement bien entretenu est le secret d’une réduction des déchets et d’une bonne performance.

Chaque phase de production a besoin d’indicateurs qui aident le superviseur à prendre des décisions fermes au quotidien, et à ne jamais rechercher des records de production, mais une moyenne élevée, avec un travail d’équipe, où chaque classe travaille pour que les performances de la classe suivante soient aussi bonnes, voire meilleures, que les vôtres.

Il ne faut pas oublier le système de qualité, parfois c’est une variation de paramètre, par exemple une faible inclinaison sur une tête de Reformer, qui définira l’intervention à effectuer, en changeant le jeu d’outils de la position avec une variation marginale. Maintenance et qualité vont toujours de pair !

Considérations finales :

Le marché de la canette en aluminium est un marché très concurrentiel qui repose sur le volume pour les coûts de fabrication et la rentabilité. Il n’est pas rare de travailler avec une marge nette de 5 %, voire moins.

Considérons un gaspillage budgétisé de 2 % qui, en raison d’un contrôle inadéquat, s’avère être de 4 %. Cette augmentation de la ferraille augmenterait le coût de production parce qu’elle réduit la production et que toute la matière première et la main-d’œuvre utilisées sont perdues, et que seule la valeur partielle du métal sera récupérée lors du recyclage de la boîte de conserve.

Supposons que le coût de production total budgétisé soit de 45,00 $/millier et que le coût réalisé soit de 45,50 $/millier, c’est-à-dire que 2 % du coût des déchets soit de 0,50 $/millier.

Que représenterait ce gaspillage en termes de coûts annuels pour notre ligne standard ? Si la production moyenne prévue pour notre ligne est de 3,85 millions de boîtes/jour et que l’usine dispose de 345 jours d’exploitation budgétés, la production annuelle prévue est de 1,325 milliard de boîtes/an, ce qui représente un coût de gaspillage de 662 500 USD/an. Chaque 1% de déchet peut représenter une perte annuelle de 350 000 USD, d’où l’importance de contrôler les déchets.

J’espère que cette lecture sera utile aux lecteurs et les aidera dans l’analyse de leur système de contrôle.

La compétitivité commence par un bon système de surveillance et de contrôle de la qualité.

NOTES :

- Les écrans présentés ne proviennent pas d’un système de surveillance réel, ils ont été créés à partir de données générées avec une logique qui nous a permis de préparer ce mémoire sur le sujet.

- Chaque fabricant de canettes a sa propre norme de contrôle, qui sera probablement différente de celle présentée ici. L’objectif était de démontrer des concepts qui peuvent guider ou réviser le système actuel disponible afin d’améliorer les performances et les déchets.

- Dans le secteur des boîtes de conserve, la compétitivité se traduit par un haut niveau d’efficacité opérationnelle et une faible quantité de déchets, ainsi que par une perception élevée de la qualité par les clients. Un équipement bien entretenu produit de bonnes boîtes de conserve.

- Cette observation peut sembler très élémentaire, mais elle mérite d’être commentée :

- Les PLC sont programmés pour collecter des données de base dans des blocs d’agrégation afin de transférer des informations ainsi que des compteurs de production vers une matrice de collecte, qui sera utilisée par un logiciel de supervision de bâtiment, tel que Factory Talk d’Allen Bradley, pour fournir les informations à l’écran.

- Il n’est pas recommandé d’effectuer des calculs tels que PPM, OEE, etc., à l’intérieur de l’automate de l’équipement, pour les transférer dans la base de données du système de supervision. Le système doit être programmé pour assembler les informations à partir des données de base transférées par les PLC.

- Les valeurs de calcul du coût des déchets ne sont qu’une référence (une sorte d’ordre de grandeur), car le coût réel dépend de la réalité de chaque site et peut varier en fonction de la production.