RÉSUMÉ

Quelques critères et recommandations pour la construction de différents types de matrices pour les conteneurs emboutis.

PREAMBULE

Dans l’industrie métallurgique, la production d’emballages de type saucisse est peut-être la technique la plus fiable et la plus abordable. Son utilisation remonte aux débuts de cette industrie, bien qu’elle ait toujours souffert de la limitation de la gamme réduite de formats disponibles, puisque la façon dont elle est fabriquée oblige à préparer un outillage spécifique pour chaque taille de boîte.

Il existe différentes options pour la production d’emballages de saucisses. Le plus récent est le « DRD », conçu pour les bateaux d’une hauteur élevée par rapport à leur diamètre. Nous avons déjà traité de ce mode de fonctionnement dans d’autres ouvrages sur ce site, nous ne reviendrons donc pas sur ce sujet ici.

Dans ces lignes, nous nous concentrerons sur les conteneurs de faible hauteur, en particulier sur les deux variantes de leur fabrication et sur les caractéristiques des outils nécessaires.

LES MÉTHODES DE TRAVAIL

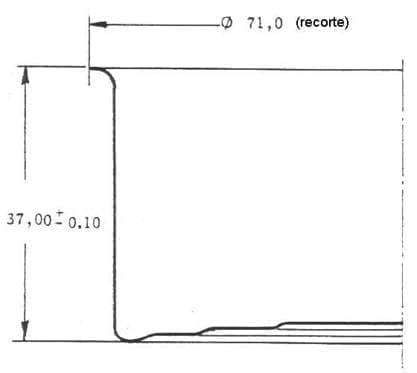

On entend par récipients de faible hauteur, ceux dont le même est approximativement égal ou inférieur à la moitié de son diamètre. Ainsi, par exemple, le conteneur que nous prendrons comme référence dans cet article, celui qui figure dans le dessin nº 1, serait un cas limité au sein de ce groupe.

Ces conteneurs peuvent être obtenus en une seule opération d’emboutissage profond, bien qu’il soit possible d’opter pour une deuxième opération pour découper le matériau excédentaire, ou d’inclure ce dernier dans la même opération d’emboutissage profond.

Il y a donc deux façons de travailler pour ces types de bateaux, dans des installations à simple ou double fonctionnement. Pour son étude, nous prendrons comme exemple le conteneur RO 65 x 37, dont les dimensions extérieures finales sont indiquées sur le dessin nº 1.

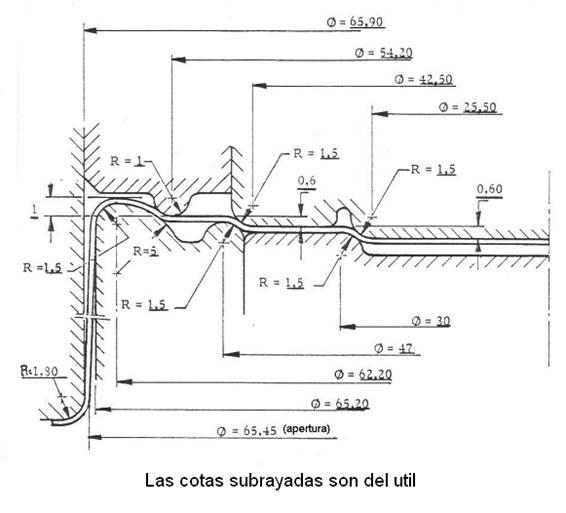

Que le processus soit réalisé en deux opérations ou en une seule, le noyau de la matrice de formage a les mêmes dimensions, car ce sont elles qui donnent la forme au récipient. Dans le dessin n° 2, les mêmes sont indiqués pour le bateau que nous avons pris comme référence.

Dessin nº 2 : Mesures des pièces pour former le récipient

Les dimensions qui apparaissent dans le dessin nº 2, correspondent toutes aux parties de l’outil, apparaissant soulignées, à l’exception du diamètre de l’ouverture ou de l’embouchure du récipient, qui est une mesure de boîte. Les pièces qui façonnent le récipient sont essentiellement au nombre de trois, le poinçon sur sa face intérieure, le centre de la matrice et le centre du poinçon.

Malgré les dimensions égales du récipient faisant partie des deux procédés de fabrication possibles, il existe des différences substantielles dans la conception des matrices dans les deux cas. Examinons ces différences.

EN DEUX OPÉRATIONS

Lorsque l’emballage est terminé en deux opérations, la tâche effectuée par chaque opération est :

– 1ère opération : Découper le disque de matière à partir d’une bande plate, remplir et mettre en forme le récipient.

– 2ème opération : Coupez l’anneau de matière en excès sur le bord de la boîte, il a un bord irrégulier dû à l’étirement non uniforme du métal. Celles-ci sont toujours plus élevées dans le sens du laminage dans l’aciérie.

Concevoir la fabrication en deux opérations signifie simplifier la conception des matrices dans les deux opérations, bien qu’il soit nécessaire d’avoir deux presses et leurs éléments de liaison, et donc plus d’espace physique dans le bâtiment industriel.

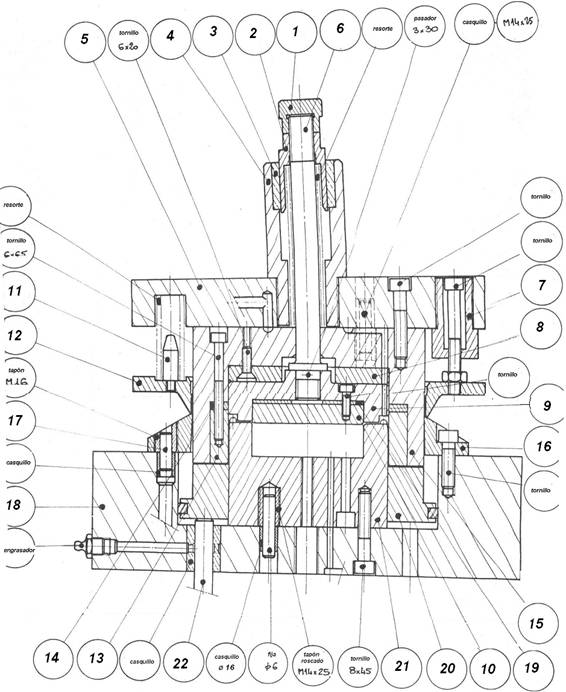

L’outil de 1ère opération consiste essentiellement en une paire de poinçons et de lames de coupe – parties 15 et 16 du dessin n° 3 – et les centres du poinçon et de la matrice qui forment le récipient – parties 9 et 21 du dessin – . Dans cette conception, le centre du poinçon – n° 9 – fait également office d’éjecteur de conteneur à la fin du processus. Ces pièces peuvent être rendues plus sophistiquées en améliorant leurs performances, comme dans le cas du poinçon de découpe, qui à son tour se compose de trois parties : le poinçon de découpe lui-même – 9 -, l’anneau intérieur formant la paroi du récipient – 13 -, et la cale – 14 -. Cette dernière permet d’affûter le tranchant du poinçon sans avoir à retravailler l’intérieur du poinçon en ajustant la hauteur de la cale après chaque affûtage.

Dessin nº 3 : Matrice 1ère opération – découpe et dessin.

L’outillage est complété par le porte-bande – nº 12 – et ses parties complémentaires, les plaques de base – 5 et 18 – , le porte-poinçon – 4 et contigu, – et le système de pression inférieure. De ce dernier, seule la pièce n° 22 est visible sur le dessin, le reste se situerait dans un plan inférieur et, en raison de sa simplicité, on en a renoncé pour des raisons d’espace.

Une cale – n° 8 – doit également être ajoutée pour ajuster la position du centre du poinçon lorsque le bord de coupe du poinçon est affûté, ce qui affecte la hauteur du poinçon. L’outil est fini avec les ressorts, goupilles, axes, etc. nécessaires pour assurer leurs actions, l’alignement des pièces et le fonctionnement.

L’outil de 2ème opération est simplement un jeu de couteaux de découpe, complété par un système d’alimentation du récipient dans la bonne position. La canette est évacuée par le couteau, dont la partie inférieure de la matrice est creuse au milieu. Nous ne jugeons pas nécessaire d’en présenter un dessin étant donné sa simplicité.

DANS UNE OPÉRATION

Lorsque nous choisissons de terminer l’emballage en une seule opération, l’action de rognage doit être intégrée à l’opération. Pour cette raison, il est nécessaire de doter l’outil d’un double effet, qui permet, en fin de course du chariot de la presse, de rogner le matériau en excès.

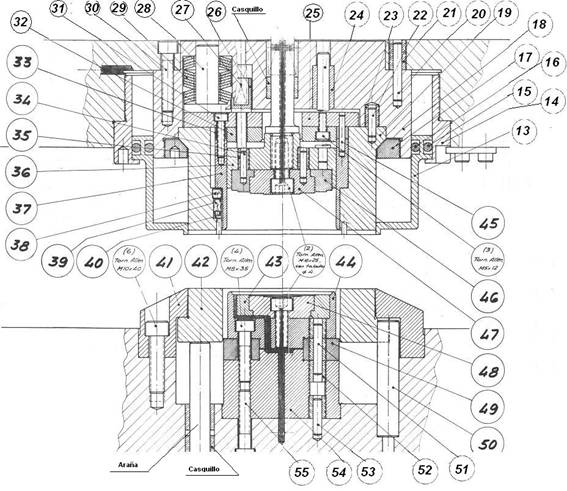

À cette fin, en plus des pièces responsables de la découpe initiale et de l’emboutissage ultérieur – poinçon, couteau et matrice et centres de poinçon -, d’autres nouvelles pièces sont ajoutées à la matrice pour effectuer l’opération finale de découpage. Ce dernier est obtenu par l’incorporation d’un deuxième bord de coupe intérieur dans le poinçon, qui agit comme une lame mobile, opérant sur un poinçon fixe positionné sous le centre de la matrice. Un dé de ce type est représenté sur le dessin n° 4, que nous allons maintenant décrire plus en détail.

Dessin n° 4 : Découpe en une seule opération, découpage, emboutissage et découpage

Dans ce dessin, nous avons renoncé à la partie supérieure du poinçon – porte-poinçon – et à la partie inférieure de la matrice – système de pression – afin de simplifier le dessin, mais il faut tenir compte du fait qu’elles sont essentielles et qu’il est donc nécessaire de les avoir.

Le poinçon est formé par deux pièces de base, les nº 19 et 37 du dessin, le 37 est la partie interne du poinçon, qui forme la paroi externe du corps du récipient. Les deux parties, en position de repos, sont affleurantes en haut et en bas. A cet effet, un système de pression flexible de grande puissance agit sur la pièce n° 37, obtenue par l’action d’un ensemble de rondelles coniques élastiques, pièce n° 29. Cela a un double effet sur l’emballage. Ainsi, au moment de la coupe et du dessin, les deux pièces 19 et 37 travaillent ensemble et se mettent à niveau, en gardant le métal bien contrôlé à l’aide de l’anneau d’aplatissement nº 42. Dans les derniers millimètres de la course du chariot de la presse, la pièce 37 est arrêtée par la pièce 49, située sous le centre de la matrice. Cette pièce 49 est un poinçon fixe qui frappe le bord interne de la pièce 19, provoquant le découpage de l’anneau de matière en excès. À ce stade, la partie 37 a surmonté l’action des rondelles élastiques et, grâce à la partie 25, a réalisé un arrêt solide avec la plaque supérieure 18.

La garniture monte poussée par la repasseuse 42 et est ensuite éjectée par les petits éjecteurs 40, logés dans le poinçon et actionnés par les ressorts 39. Un bon système de sortie du conteneur et d’ébarbage de la verticale de la matrice, vers le canal de décharge, mécanique ou pneumatique, doit garantir qu’il n’y a pas de danger que la prochaine course de la presse « attrape » l’ébarbage.

Le dé est complété comme il est logique avec une autre série de pièces, comme :

– les centres de poinçon et de matrice qui forment le fond du récipient,

– le pied de banderolage extérieur, qui dans ce cas est actionné pneumatiquement

– système de basse pression – araignées-.

– circuit d’air pressurisé pour l’actionnement du tapis roulant

– système de trous d’évacuation de l’air piégé

– porte-poinçon

– douilles, goupilles, fixes, colonnes de guidage, etc.

Le poinçon de coupe inférieur – 49 – peut être fabriqué avec un tranchant des deux côtés, pour prolonger sa durée de vie. Pour ce faire, il suffit de démonter le porte-bande en desserrant la pièce 14 à l’aide d’une clé spéciale, puisque cette pièce est vissée sur la plaque supérieure, et une fois extraite, de faire la même opération avec la pièce 17, qui est également fixée par filetage sur la pièce 18. Pour assurer une bonne fixation, le contact entre 19 et 17 se fait au moyen d’une surface conique.

Une fois que le poinçon 19 a été démonté, ses arêtes de coupe peuvent être rectifiées. Lorsque cette partie perd de la hauteur, la lèvre inférieure de la partie 37 doit également être ajustée. Dans ce cas, pour maintenir la hauteur du conteneur constante, l’épaisseur de la cale 32 doit être réduite d’autant.

En raison de la précision requise de cette matrice, lors d’une double coupe, la construction de la matrice est de haute précision et il doit bien sûr s’agir d’un outil avec des colonnes de guidage.

Afin de séparer les récipients des anneaux de parage, il est nécessaire de disposer à la sortie de la presse d’une section de chute par gravité constituée de fines tiges séparées, qui permettent le passage du parage. Parfois, les déchets arrivent au convoyeur d’emballage, et pour les éliminer complètement, une solution possible est de placer un convoyeur intermédiaire un peu plus haut, et de laisser un espace entre les deux convoyeurs. Le passage des conteneurs d’un convoyeur à l’autre se fera par gravité, les conteneurs étant soutenus uniquement par leur collerette au moyen de deux tiges rondes. Pour que le système fonctionne correctement, il faut s’assurer que toutes les boîtes arrivent à ce point face vers le haut, ce qui est facile à faire en utilisant un système de « portes » de tri en amont, comme celles utilisées dans les cuves d’alimentation vibrantes.

0 Comments