RÉSUMÉ

Il est possible de produire de bons récipients de boissons sur une ligne en trois parties conçue spécialement à cet effet. Ce document le décrit et en décrit les principales caractéristiques.

INTRODUCTION

Il semble contradictoire de parler de récipients de boissons « en trois parties », alors que le marché a depuis longtemps adopté la technique de la « CFA en deux parties » pour les boissons non alcoolisées et les bières, mais il n’y a pas de telle contradiction. Expliquons-nous : il est clair que pour les marchés de gros volume, comme la bière et les colas, l’emballage approprié est le type « deux pièces », mais il existe certains produits sous forme de boissons non alcoolisées – « sangrias » de vin, horchata … – les boissons non alcoolisées – comme le café – peuvent nécessiter un format différent du format classique pour les bières et les colas, soit pour la capacité soit pour l’image. Ces marchés ne justifient pas les énormes investissements qu’implique la mise en place d’une ligne de CFA. Dans ces cas, l’utilisation d’une ligne « trois pièces » spécialisée dans la qualité des boissons est parfaitement indiquée. C’est possible, mais cela nécessite une série de précautions par rapport à une ligne conventionnelle, dont nous allons essayer de définir certaines dans ce travail.

Dans le même nous passerons presque de long jusqu’aux spécifications du bateau à faire comme vernis en avion, joints, format, bas, fermeture, etc, parce qu’ils seront objet d’un autre article dans son moment. Nous allons maintenant nous concentrer sur les équipements nécessaires qui composent la ligne, ses caractéristiques et certaines actions à entreprendre sur la ligne.

L’ÉQUIPEMENT DE BASE

Le but de cet ouvrage n’est pas de décrire la fonction de chacune des machines qui composent une ligne d’emballage en trois parties pour la fabrication de récipients pour boissons. Il est entendu que les lecteurs sont suffisamment familiarisés avec cette technique pour nous permettre de nous passer de sa description.

Une installation de ce type pour produire à une cadence modérée, par exemple 600 conteneurs/mi, peut être constituée des machines énumérées ci-dessous. Pour chacun d’entre eux, nous indiquerons la propriété de base qui doit être remplie dans ce cas et nous donnerons un exemple concret, bien qu’il existe toujours d’autres solutions tout aussi valables offertes par le marché des équipements commerciaux.

-1º.- Double cisaille automatique robuste, avec lames en carbure. Equipé d’un chargeur de paquets à l’entrée, et d’une connexion automatique à la sortie de la machine à souder. Il doit s’agir d’un cutter de haute précision et de qualité de coupe.

Exemples d’équipements appropriés :

Cisaille OCSAM modèle TSN211BSS

Cisaille CEVOLANI modèle CD 549 ver :

-Soudeuse à cisaillement automatique OCSAM modèle TP 1001 voir

Cisaille-soudeuse automatique CEVOLANI modèle ABF 567 voir

Machine à souder les corps : l’équipement approprié sera celui qui fonctionne avec un minimum de chevauchement dans la soudure et une soudure de bonne qualité, sans expulsions ni projections métalliques.

Exemples d’équipes possibles :

Machine à souder SOUDRONIC modèle SOUDAN 865 FB, ver :

-Machine à souder CEVOLANI modèle S008 FUTURA, voir

3.- Equipement de vernissage intérieur de la soudure. On peut utiliser du vernis liquide ou en poudre, dans tous les cas pour des raisons esthétiques, il est conseillé d’utiliser une couleur dorée, de sorte qu’elle reste floue lorsque l’on applique ensuite le vernis intérieur total. La couverture doit être excellente, ne permettant pas l’exposition du métal dans la zone vernie.

Exemple d’équipement viable :

Système de revêtement intérieur par poudre SOUDRONIC modèle Soucout P – 120, ver :

SOUDRONIC LNS -16 système de laquage liquide pour la peinture intérieure, voir

Système de revêtement interne par poudre FREI AG modèle XPC, ver :

4.- Equipement de repeinture externe de la soudure. Avec application de vernis liquide incolore de préférence au rouleau. Peut également être appliqué au pinceau

Exemple d’équipement sur le marché :

– Système de revêtement extérieur par brosses CANMELT modèle 130, voir :

http://www.canmelt.ch/Espanol.pdf

Système de revêtement externe des rouleaux SOUDRONIC modèle PRC-TD, voir

5.- Étuve de séchage du vernis à coudre. Avec une longueur généreuse et une application de chaleur pour permettre un graphique température/temps confortable pour le durcissement des vernis.

Exemple de fours :

– Four de séchage FREI AG modèle ECM « forme en U » ver :

Four de séchage Soudronic modèle Soucure U – 15, voir

6.- Entaille ou réducteur de diamètre aux deux extrémités. Système de travail par tampon, fiable, et de bonne qualité d’outillage. De préférence avec une conception de travail verticale pour permettre au corps du conteneur de se déplacer dans cette position. En raison de la forte réduction du diamètre aux extrémités, il est nécessaire d’effectuer cette réduction en deux ou plusieurs étapes, ce qui nécessite deux encoches travaillant en série.

Exemple de machines à encocher :

– Machine à encocher GERMANN + FREI AG modèle « DNV 600 both ends »,

7.- Machine à épingler. Il doit être du type « spin flanger », avec une tête de rotation motorisée. Façon verticale de travailler.

Exemple :

– Spin Flanger CARNAUD-METALBOX Engineering modèle 86 Da,

– Spin Flanger ALLEMAND + FREI AG modèle SFV,

8.- Sertisseuse: très fiable et de grande qualité.

Exemple :

– Sertisseuse FERRUM modèle F 706,

CARNAUD-METALBOX Modèle d’ingénierie « 10 -6 Seamer »,

-9.- Machine à encocher en groupe, machine à border, machine à sertir. De nos jours, il est plus pratique de remplacer les trois machines précédentes (6, 7 et 8) par un groupe modulaire qui comprend les trois, ce qui simplifie grandement l’installation, en économisant de l’espace, du matériel de transport de conteneurs entre les machines et le coût de l’installation.

Exemple :

– Unité modulaire CEVOLANI modèle COMBICAN RBNA 504

– Unité modulaire CANTEC modèle CAN – O – MAT I (Necking-Flanging-Seaming) 8 spinles

10.- Testeur d’étanchéité. Il est très pratique d’équiper la ligne d’un testeur d’étanchéité pour la détection des fuites. Ils sont basés sur différents principes : lumière, pression, vide ?

Exemple :

Machine d’essai sous vide BASCO, modèle PRE 60 L,

– Testeur d’air BELVAC, modèle 595 LT Light Terster,

11.- Banc de peinture intérieur total. Par des buses de pulvérisation statiques ou mobiles.

Exemples :

-Banque de 3 machines de laquage CARNAUD-METALBOX Engineering modèle « 3200 Machine de laquage au pistolet »,

12.- Four de séchage du vernis intérieur total. Four à mailles avec une bonne stabilité du récipient et un contrôle fiable du graphique température/temps.

Exemple :

– Four à cuisson interne ITS – LTG modèle IBO (Internal bake oven),

13.- Palettiseur. Fonctionnement automatique, hauteur de palette élevée (tall pack) et cerclage avec « compression du pack ».

Exemple :

– Palettiseur BUSEE/ SJI modèle BULK série classique R4002,

– Palettiseur CLEVERTECH modèle APC – 50 HS,

– Palettiseur IDEMUR modèle Poseidon P 400,

Système de transport : Convoyeurs et ascenseurs magnétiques. Ils doivent déplacer les conteneurs avec précaution, en évitant les dommages causés par les coups, les chutes, les accélérations…

Exemple :

– Moyens de transport de NSM Magnettechnik Gmbh,

– Moyens de transport AUTORREMA,

Nous n’avons pas besoin de faire de commentaires sur l’équipement des lignes auxiliaires et les moyens de contrôle de la qualité. Il serait trop long d’y entrer pour ce genre de travail.

RECOMMANDATIONS

De manière générique et sans ordre préconçu, nous donnerons quelques recommandations de base pour que la ligne imaginaire de notre étude fonctionne correctement.

Fer blanc : le fer blanc adapté à la fabrication de carrosseries peut être de type doublement réduit et de faible épaisseur. En tant que récipients de boissons, ils ne résisteront pas à des processus de stérilisation élevés. Ils ne seront pas non plus soumis à un vide interne, car la pratique générale veut qu’un gaz leur soit ajouté lors du remplissage (dioxyde de carbone, azote, etc.), de sorte qu’ils auront toujours une certaine pression interne.

Une bonne spécification pourrait être une épaisseur de fer blanc de 0,15 ou 0,16, un revêtement d’étain de 2,8/2,8, un DR550 doublement réduit. La direction du grain (sens de roulement) doit être C, c’est-à-dire parallèle à la base du récipient, – voir figure 1 – ce qui éliminera les problèmes de facettes plates, de chevauchement irrégulier des soudures, de brides fissurées, etc.

Découpage : comme indiqué précédemment, le découpeur doit être une machine dont la qualité de coupe est excellente. Les bavures doivent être minimes, et positionnées vers l’intérieur de la soudure latérale. Voir figure nº 1. Cela permet d’éviter le risque que le vernis entre en contact avec le vernis. Les tolérances de coupe maximales sont les suivantes :

– Bavures maximales : 0,02 mm

– Décalage maximal (hauteur et développement) : 0,06 mm. en 100 mm.

– Développement (tolérance) : +0,05/-0,00 mm

– Hauteur (tolérance) : +0,05/-0,05 mm

Soudage du corps : il doit être effectué sur une machine de haute qualité, avec une perte minimale de chevauchement, afin que le chevauchement soit très faible. Cela permettra de minimiser le risque d’exposition aux métaux, qui est le danger ultime que ce type d’emballage peut présenter.

Au niveau dimensionnel, les corps soudés doivent répondre à ces exigences :

– Perte de chevauchement. Inférieur ou égal à 0,4 mm +/-0,1

– Épaisseur du joint latéral (E) : 1,4 e < E < 1,6 e

– Diamètre intérieur du corps (tolérances) : +/-0,05 mm

– Disparité maximale : 0,20 mm

La disparité est définie comme la saillie du bord, à la fin de la soudure, causée par le fait que les côtés du corps ne sont pas parfaitement alignés une fois roulés.

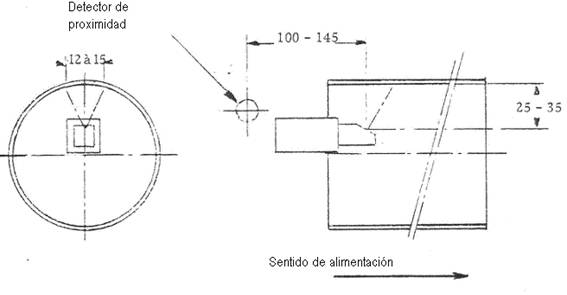

La figure 2 montre la disposition des corps dans le magasin de la machine à souder. Le sens de lecture du texte de la lithographie indiqué est celui valable pour la fermeture du fond sur le dos du corps (en fonction de son sens d’avancement dans la machine à souder).

Figure n°2 : Positionnement du corps sur la machine à souder

Pour obtenir une soudure correcte, la machine doit être équipée d’une double poulie réfrigérée. Dans les ouvrages publiés sur ce site web sur la soudure électrique, en particulier « Améliorations du circuit de fil de cuivre dans les machines à souder » et « Comas dans la soudure et son contrôle micrographique », une série de critères très valables sont donnés pour améliorer la qualité de la soudure, ce qui est particulièrement important pour ce type de récipients.

Nous insisterons une fois de plus sur le fait que la présence d’éjections et de projections de métal à l’intérieur du corps, à l’extérieur de la soudure, signifie que le métal est exposé et donc un défaut très grave pour les récipients de boissons. Il est vrai que ce défaut peut être évité par le vernissage ultérieur sur la couture et sur l’ensemble de l’intérieur du corps, mais si les particules sont d’une certaine taille, leur couverture n’est pas sûre.

Refinition des soudures : la première précaution à prendre pour assurer une bonne finition est l’application d’azote gazeux pendant le soudage. Sa présence élimine la présence d’oxygène sur le point de soudure, au moment de la soudure. L’oxydation du fer est donc exclue. L’absence d’oxyde de fer sur la soudure est essentielle pour assurer une bonne adhérence du vernis de protection de la soudure, tant à l’intérieur qu’à l’extérieur.

Il est possible d’opter pour un vernis intérieur en poudre ou liquide, pour la cohérence avec le vernissage total ultérieur qui est liquide, peut-être dans ce cas est-il préférable d’utiliser un vernis liquide dans le vernissage intérieur du joint. De cette manière, des vernis plus compatibles peuvent être utilisés pour leur application et leur cuisson.

Le tableau suivant présente un résumé des revêtements liquides les plus couramment utilisés et leurs principales données d’application.

| LE LAQUAGE LIQUIDE DES COUTURES LATÉRALES | ||||||||

| Vernissage | Four | |||||||

| Utilisation dans couture |

Tapez vernis |

Contenu solides |

Pression pompage Kg/cm2 |

Températures. candidature |

Viscosité (Ford 4) |

Payload mgr/m linéaire*. |

Températures. la cuisson |

Météo min. la cuisson |

| A l’intérieur | Organosol | 47% | 25 – 30 | 30º C | 16 – 22 « | 100-110 | 370º C | 15 secondes |

| Extérieur | Vinyle | 12% | 25 – 30 | 40º C | 14 – 18″ | 30 – 40 | 380º C | 15 secondes |

| Mesurée en largeur de 5 mm | ||||||||

Le vernis liquide est appliqué au moyen d’un pistolet de pulvérisation, monté sur un bras qui est une extension du bras de soudage. La figure 3 montre les dimensions de l’ajustement. L’impression du vernis doit avoir une largeur d’environ 12 mm, ce qui est obtenu en positionnant la buse à environ 25 mm sous la couture. La buse est actionnée par un détecteur de présence de récipient situé au moins 100 mm devant la buse.

Figure no. 3 : Réglage de la buse de pulvérisation intérieure du liquide

Notched : Sur ce point, nous vous renvoyons à l’ouvrage « NOTCHED PACKAGING », publié sur ce site web. Ce qui y est indiqué pour les conteneurs de mise en conserve en fer blanc est applicable à ce cas. Dans les récipients de boissons, on utilise une forte réduction du diamètre, une technique qui, dans les récipients en deux parties, passe de 65 à 52 diamètres de bouchon. Dans la technique des trois pièces, il n’est pas possible d’atteindre cette réduction, mais en la réalisant progressivement en plusieurs opérations, il est possible d’atteindre des réductions importantes, à raison d’environ 3 à 4 millimètres en moyenne par réduction.

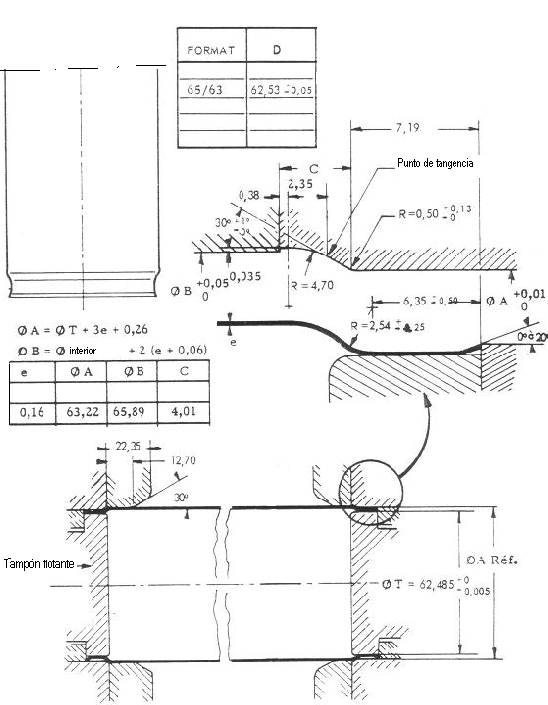

Pour illustrer un cas spécifique, la figure 4 montre la simple réduction d’une extrémité d’un corps d’un diamètre de 65 à 63 mm, à l’aide d’un outil tampon. Il s’agit d’un simple échantillon, mais il indique comment agir.

Figure n°4 : Entaille d’un corps avec un tampon

Étamage : Cette opération doit être effectuée avec un équipement qui fonctionne avec des outils « à aiguilles » – flanger à filer – . C’est la seule façon de travailler avec du fer blanc doublement réduit de faible épaisseur sans le problème des languettes fissurées.

Le dessin n° 5 montre la forme d’une des nombreuses aiguilles qui font partie de chaque tête de serrage. Leur nombre dépend du diamètre du récipient. Ils peuvent travailler avec un mouvement de rotation motorisé ou simplement fou. Les résultats sont plus efficaces dans le premier cas.

Figure nº 5 : Détail d’un « spin » et mesures pour le diamètre.

Les valeurs indiquées dans le tableau concernent un récipient de 65 mm de diamètre sans entaille et sont données à titre d’exemple, car cette technique de bridage peut être utilisée pour les récipients droits et entaillés.

Fermeture : Les couvercles à ouverture facile utilisés dans les récipients « trois pièces » peuvent être du même type que ceux utilisés pour les boîtes de CFA – deux pièces -, bien qu’il ne soit pas facile d’utiliser le même diamètre si l’on part de la même taille de corps, car l’encoche est plus limitée, il est donc normal d’utiliser des couvercles pour les 3 pièces plus grands que pour les 2 pièces.

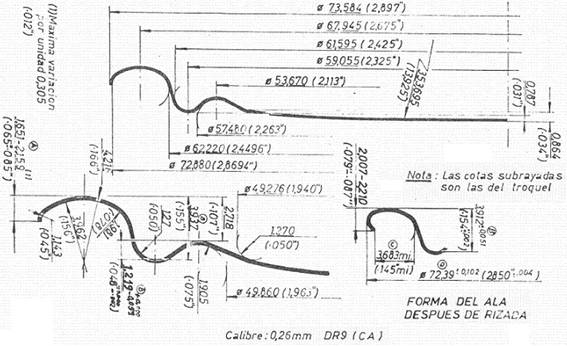

Les fonds peuvent avoir un diamètre intermédiaire entre le couvercle et la carrosserie, ce qui permet de les empiler. Ils utilisent un profil spécial adapté pour travailler sous pression interne à tout moment. La figure 6 en donne un exemple. Il s’agit d’un fond de diamètre 62 valable pour le conteneur 65 coupé à 62 sur sa face inférieure et 57 sur sa face supérieure. Son profil est légèrement concave, avec un bourrelet d’expansion. Cette forme lui confère une élasticité qui lui permet de bien compenser la pression interne. Les dimensions de ce fond sont en millimètres et entre parenthèses en pouces.

Figure n° 6 : Profil du fond d’un récipient de boisson en trois parties

Un détail important pour ce type de fond, utilisable également sur le couvercle à ouverture facile, est la façon d’appliquer le joint en caoutchouc sur son rebord. On peut le voir sur la figure 7. La différence par rapport à un fond de boîte de conserve classique réside dans la hauteur à laquelle le caoutchouc doit atteindre la paroi du réservoir. Le composé s’élève plus haut que dans les fonds classiques, jusqu’à atteindre le rayon de la base du bol.

Le but de cette méthode de gommage est de protéger le vernis sur la paroi intérieure du flacon. Cette zone est celle qui souffre le plus lors de la formation du fond, produisant souvent de légères fractures du vernis, causées par l’étirement qu’il subit lors du dessin. En raison de leur forme, on les appelle « lignes de musique », car elles ressemblent à une douelle. Si le joint en caoutchouc couvre cette zone, nous éviterons le métal exposé, un objectif fondamental dans tout récipient de boisson.

Les valeurs définissant la position du composé sont les suivantes :

Pour les couvercles à ouverture facile (bol profond)

A = 5,6 mm

B = 4,0 mm

Pour les fonds à auge classique

A = 2,4 mm

B = 1,6 mm

Figure n°7 : Zone de gommage sur le fond d’une boisson

Pour les caractéristiques de la fermeture du couvercle ou du fond, nous nous référons aux ouvrages sur les fermetures déjà publiés.

Vernissage intérieur total: Cette opération, spécifique aux récipients de boissons, requiert une attention particulière. Il est utilisé pour recouvrir l’intérieur du récipient, y compris le fond, d’un nouveau vernis. On obtient ainsi une deuxième couche de vernis, par-dessus celle appliquée à plat et par-dessus la soudure, qui couvre les petites rayures ou les dommages produits lors de la fabrication de la boîte. L’application est effectuée sur une batterie de machines de revêtement montées sur un banc commun. Plusieurs d’entre elles sont nécessaires, parce que leur cadence individuelle est inférieure à celle des autres machines de la ligne, et aussi parce qu’il est nécessaire d’arrêter fréquemment chacune d’entre elles pour un nettoyage en profondeur, afin d’éliminer la contamination du vernis à l’extérieur du conteneur. Pour cette raison et afin de ne pas arrêter la ligne pendant le nettoyage, il doit y avoir au moins une machine de revêtement en excès, de sorte que chacune d’entre elles puisse être nettoyée par rotation.

Le vernissage est complété par la cuisson du vernis dans un four qui reçoit les récipients en vrac.

Palettisation : Les emballeurs exigent généralement une palettisation à double hauteur,pour simplifier la manutention et le transport. Pour lui donner de la solidité, une compression verticale est appliquée sur la charge, en la maintenant au moyen de sangles qui s’appuient sur un cadre, généralement en bois. Voir figure n° 8.

Figure nº 8 : Conteneurs de boissons palettisées

0 Comments