Dans la plupart des cas, c’est une situation qu’aucun fabricant de boîtes de conserve ne souhaite voir chez son décorateur.

Presque tous les fabricants de boîtes de conserve ont une approche différente, mais il est probable qu’ils fassent tous la même chose pour éviter ce problème courant.

Tout le monde aime augmenter la pression d’impression et imprimer la boîte aussi bien que possible. Mais cette pression d’impression élevée et excessive peut parfois causer de graves dommages. La pression d’impression élevée dépend du type de décorateur utilisé.

Le Rutherford résistera à cette pression d’impression excessive jusqu’à un point où même le Rutherford ne pourra plus résister à la pression.

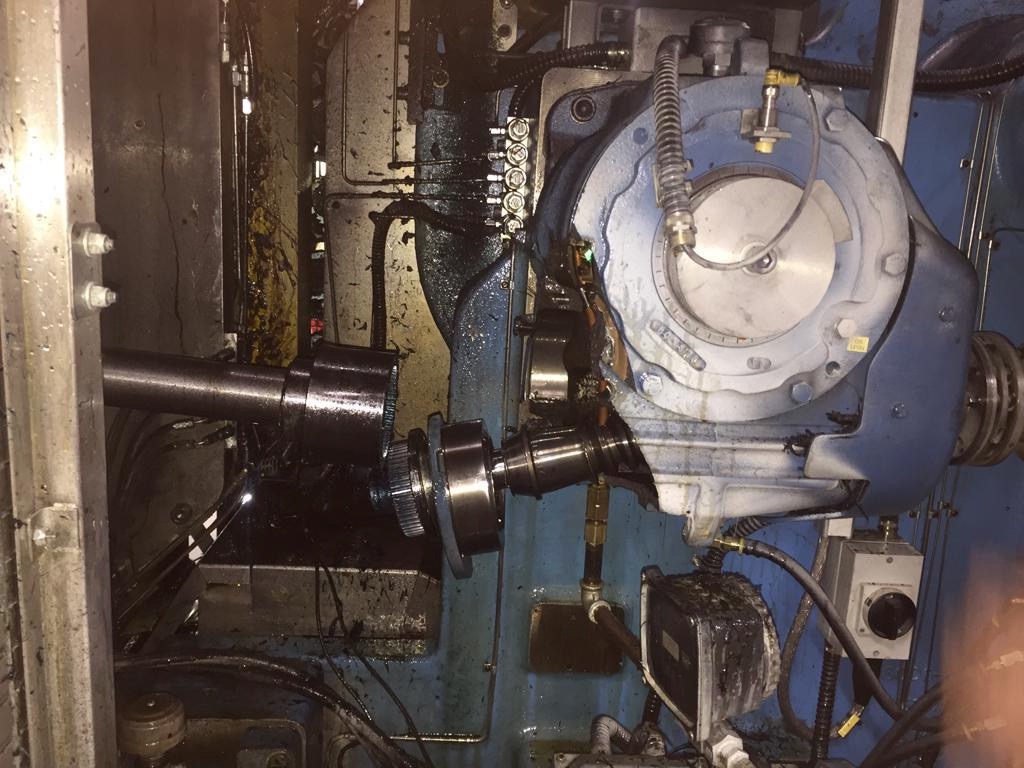

L’image ci-dessous montre ce qui peut se passer si la pression est trop élevée dans un Rutherford.

En raison de cette pression excessive, la boîte de vitesses à l’arrière est détruite et le disque en rotation est bloqué, ce qui endommage le Mastercam et entraîne des coûts élevés pour le réparer à nouveau.

Il s’agit maintenant d’examiner la cause de cette défaillance, les raisons pour lesquelles elle se produit et ce qui peut être fait pour éviter de telles situations.

Nous savons que le Rutherford est une machine plus rigide que le Concord, le point clé des deux machines étant le cercle du mandrin et le parallélisme.

Un bon cercle de mandrin sur un Rutherford peut réduire la pression d’impression. Sur le Concord, deux facteurs sont importants.

Le premier est le cercle du mandrin et le second est le parallélisme des bras du mandrin.

Nous allons maintenant voir comment nous pouvons vérifier cela et ce qu’il faut faire pour s’assurer que la pression d’impression est aussi basse que possible.

Après la première année d’utilisation de la machine et tous les six mois par la suite, vérifiez que les assemblages des bras de serrage ne sont pas desserrés.

Si des pressions d’impression élevées sont utilisées (0,05 segment de blanchet nu par rapport au mandrin nu), des contrôles doivent être effectués tous les 3 mois ou lorsque des vides commencent à apparaître dans l’impression de la boîte.

- Avant de retirer les bras du mandrin :

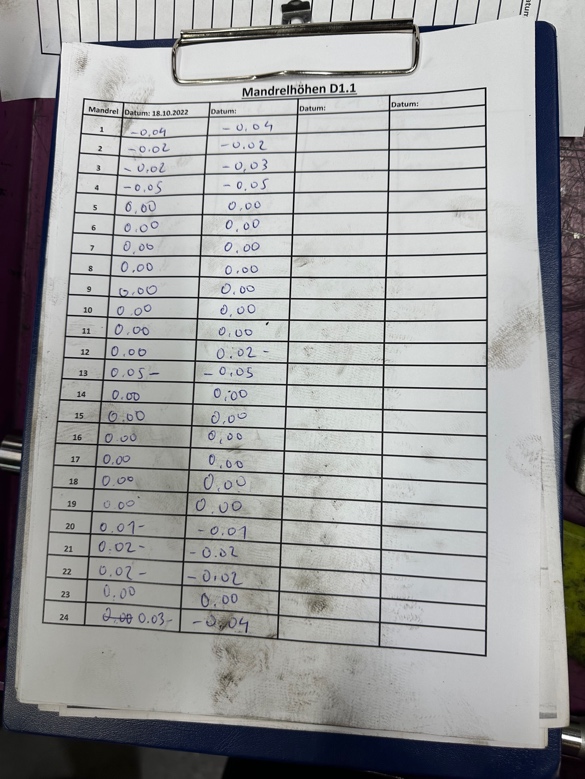

Placez deux (2) indicateurs de 0,001 au-dessus du mandrin n° 1, l’un à l’extrémité ouverte de la zone de la boîte et l’autre près de l’extrémité du dôme. Placer les deux indicateurs au point le plus haut du mandrin. - Faites tourner la tourelle du mandrin tout en observant et en enregistrant les lectures de l’indicateur sur chaque mandrin.

C’est ce qu’on appelle le contrôle du parallélisme du mandrin. Si l’un des deux mandrins présente un écart de plus de 0,004 pouce par rapport au parallélisme, vous pouvez avoir des doutes.

A. Usure ou détérioration de l’arbre du bras de déclenchement ou de la zone des douilles et des roulements.

B. Usure ou détérioration de l’arbre ou des paliers du bras de support.

C. Usure ou détérioration de la broche, de l’arbre de la broche, des paliers de la broche ou des roulements.

les bras du mandrin. - Si les mandrins ne sont pas parallèles de plus de 0,004 pouce et que les bagues/roulements des bras de mandrins sont endommagés, les bras de mandrins doivent être remplacés.

Note : Le parallélisme des bras de serrage peut être vérifié sur un banc posé sur une surface granitique, l’axe du bras de support étant inséré dans le bras de serrage et soutenu par des blocs de réglage appropriés.

Si l’inspection est correcte, la fixation du mandrin peut être vérifiée sur deux plans en utilisant l’arbre de support du bras du mandrin comme point de référence.

Cette opération est plus difficile que le contrôle de la roue de la tourelle et les relevés fonctionnels ne sont pas aussi précis. - Démontage des assemblages du bras du mandrin.

A. Retirer les deux rondelles de butée 211245 chacune.

B. Extraire l’arbre du mandrin par pression après avoir retiré l’écrou d’entraînement de l’arbre du mandrin.

C. Extraire l’arbre suiveur de came à la presse. (Le jeu axial est autorisé dans les suiveurs de came. La limite de décalage est de 0,001).

D. Retirer le boîtier du joint sham ban et les joints sham ban.

E. Pousser le bouchon de l’arbre hors de l’arbre du bras de support.

F. Pousser les roulements hors de l’arbre du bras de support.

Note : Ne jamais appliquer de force à travers la poutre du bras du mandrin. Toujours soutenir

sous l’alésage du roulement à démonter et pousser vers l’extérieur.

de roulement. Le fait d’exercer une pression à travers le faisceau du bras du mandrin peut provoquer des dommages.

Important :

Ne retirez pas les bagues en acier de l’arbre du mandrin ou de l’arbre suiveur de came du

du bras du mandrin. Si ces bagues sont endommagées, le bras du mandrin doit être mis au rebut.

G. Retirer la goupille d’arrêt du bras du mandrin.

H. Nettoyer toutes les pièces susceptibles d’être utilisées lors du remontage du bras. Tous les passages doivent être exempts d’encre, de vernis et de débris.

Cette procédure ne s’applique que lorsque vous utilisez un Concord Decorator, le

Rutherford a juste besoin d’un cercle de mandrin, et c’est tout.

Ce qui est également important sur les deux machines, c’est la roue de segment de couverture, le Concord ayant une roue amovible, une fois en aluminium.

Le Rutherford en possède un qui est fait d’une seule pièce en fonte.

En cas d’incident dans la roue de segmentation de Rutherford, il y a moins de risques d’accidents.

pour réparer le problème.

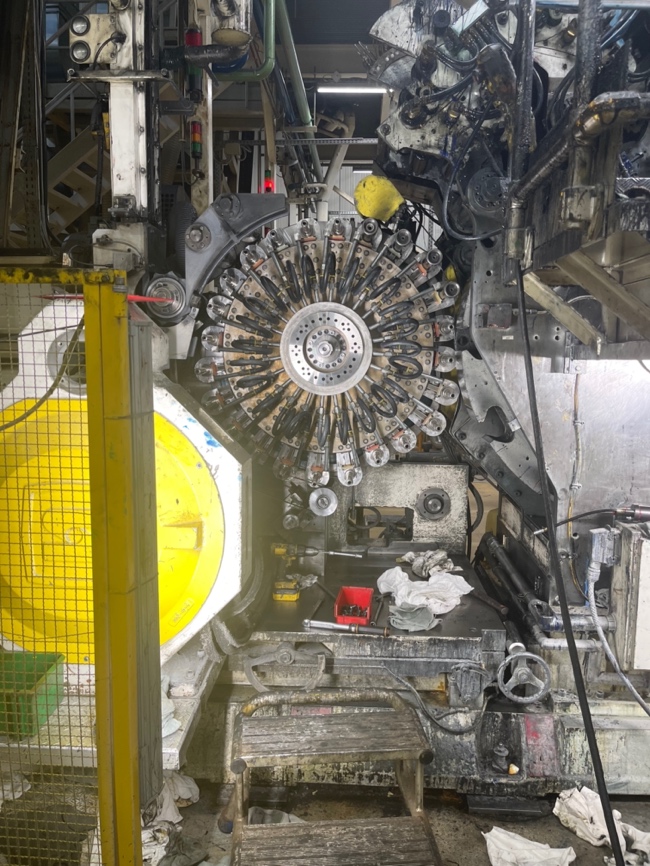

En termes de conception, la réparation des segments endommagés est une option limitée, comme on peut le voir

ci-dessous.

La roue à segments est d’un seul tenant et comporte 12 segments.

Le modèle Concord est doté d’une roue à segments différente, fabriquée avec des segments en aluminium amovibles, comme on peut le voir ci-dessous.- En cas d’incident, il peut être remplacé rapidement et le problème sera résolu en peu de temps.

image

Après plus de 5 ans d’utilisation de la machine, il est recommandé de faire couper la roue de couverture pour s’assurer que tout est en bon état.

Voyons maintenant comment nous pouvons faire la coupe sur un décorateur de la Concorde.

Il est absolument nécessaire d’enlever au préalable les anciens segments, de déterminer s’ils sont réutilisables, de les nettoyer et de les ébavurer. Si les segments ont plus de 4 ans et que

Si les segments ont plus de 4 ans et présentent un coin de 0,040 pouce sous eux, il est prudent de considérer qu’ils ont atteint leur durée de vie utile. Le même soin doit être apporté au nettoyage et à l’ébavurage des zones où les segments reposent sur la roue du blanchet. S’il reste des résidus d’encre ou des bavures, les segments se tasseront prématurément et la qualité d’impression sera inacceptable. Assurez-vous que les cales ont été ébavurées (pn.302293 – .020 in., pn.301710 – .010 in.) et installez-les sous les segments de la couverture. Serrez les segments de couverture à 30 ft. lb.

La durée moyenne de ce nettoyage est de 4 à 6 heures. Le temps moyen nécessaire pour réaliser le retournement de la roue de couverture selon les spécifications de l’usine de canettes est de 4 heures. Un minimum de 8 heures d’arrêt est nécessaire pour mener à bien cette opération.

Verrouillez l’alimentation électrique de la machine !

Déconnectez les lecteurs d’encre et recouvrez les encres avec du plastique ou du carton. Retirer les rouleaux de formage du dispositif d’encrage n° 3.

Retirer l’ensemble de l’engrenage de l’enveloppe vernie, ainsi que la roue de couverture, la protection de la porte et le poteau.

À l’aide du volant circonférentiel de la station n° 3, positionner la partie en acier de l’engrenage d’entraînement du cylindre à plaque de manière à ce qu’elle s’accouple avec l’engrenage de la roue de couverture. (REMARQUE : Le pignon à jeu de nylatron ne doit pas être engagé avec le pignon de taureau).

Régler le jeu à 0,008 entre l’engrenage du taureau et l’engrenage du cylindre de la plaque en utilisant une jauge sur l’engrenage du cylindre de la plaque et en ajustant le boulon d’arrêt de la pression de la plaque sur le cylindre de la plaque n° 3. Après avoir réglé le jeu, assurez-vous que tous les engrenages d’entraînement du cylindre porte-plaque sont en prise avec l’engrenage du tore afin de reproduire le plus fidèlement possible le mode d’impression. A ce stade, l’engrenage nylatron doit être couplé à l’engrenage du taureau.

Installer un cylindre à plaque propre sur un arbre de cylindre à plaque propre.

(non magnétique)

Monter le dispositif de coupe dans les trous prévus à cet effet dans la sous-plaque. Il n’y avait pas de trous dans les anciennes machines.

Dans ce cas, une perceuse à base magnétique est nécessaire pour percer deux trous de 5/8-11 x 1 pouce de profondeur à 55 ¾ pouces et 59 ¾ pouces de l’extrémité droite de la sous-plaque. La distance entre le côté de l’opérateur et la sous-plaque est de 2 ½ pouces. Serrez les boulons de montage uniquement jusqu’à ce que les rondelles de blocage commencent à s’aplatir à ce stade.

ATTENTION : L’accessoire de coupe doit être soigneusement équerré et fixé au segment de couverture. Pour ce faire, un indicateur est monté sur la zone de coupe de l’appareil et passé sur la face imprimée du segment. Ajuster la fixation à l’aide des vis situées du côté de l’opérateur, près de la base, jusqu’à ce que le segment indique « 0 » de l’arrière vers l’avant. Serrez les vis de fixation de l’appareil et vérifiez à nouveau. Ensuite, l’ajustement conique doit être parallèle au bord d’attaque du segment. Procédez de la même manière avec l’indicateur sur le bord d’attaque du segment. Deux vis de levage se trouvent en haut et en bas du côté opérateur du dispositif de coupe. Manipulez ces vis de levage jusqu’à ce que l’appareil soit à « 0 » sur le bord d’attaque. Vérifier à nouveau la lecture sur la face imprimée. Corriger si nécessaire.

Installer l’outil de coupe dans le dispositif de fixation et l’accrocher au segment de la couverture. L’outil doit être réglé pour effectuer une coupe minimale, d’environ 0,001 pouce. Cela vous permettra de réajuster le réglage du cône de manière à ce que le segment (plus proche du côté opérateur du cylindre de la plaque). Mesurez la distance entre le cylindre de la plaque et un segment de la couverture à l’aide d’une jauge d’épaisseur pour déterminer la conicité correcte.

AVERTISSEMENT : VOUS ALLEZ TRAVAILLER DANS UNE ZONE NON CALIBRÉE, SOYEZ EXTRÊMEMENT PRUDENT.

Vous pouvez maintenant remettre le courant et faire fonctionner le décorateur à 800 ou 1000 c.p.m. pour couper les segments de couverture selon les spécifications de l’usine de boîtes de conserve à l’aide de la formule :

Épaisseur de la plaque sur l’image 0,032

Épaisseur de la couverture + 0,077

.109

Impression de l’image sur le blanchet – .004

Espace libre terminé .105

Cet exemple montre qu’il faut obtenir 0,105 pouce entre le segment de la couverture et le cylindre de la plaque nue en coupant les segments.

Pour obtenir une qualité d’impression optimale, il faut contrôler au plus près l’épaisseur de l’image de la plaque et n’utiliser que des blanchets de la plus haute qualité.

Note : L’étape suivante ajoutera 3 à 4 heures à cette procédure.

Si des segments de remplacement doivent être coupés, retirez deux segments finis à 180 et marquez les segments à installer à l’endroit exact où ils ont été retirés.

Installer une cale de 0,015 pouce sous les deux segments à découper, en guise de réserve. En reprenant l’exemple ci-dessus, les segments de remplacement seraient coupés à 0,100 pouce de jeu entre la roue du blanchet et le cylindre de la plaque, avec 0,0005 pouce de pincement à l’extrémité de l’opérateur. Retirer les bagues et les cales de remplacement et réinstaller les bagues d’origine.

Lorsque des segments de remplacement sont utilisés, ils doivent être calés et nivelés avec des cales d’environ 0,010 pouce.

Enlever les bords tranchants de tous les segments de la couverture.

Dispositif de tournage – Dispositif de tournage

Cela montre maintenant la différence entre le Rutherford et le Concord Decorator.

0 Comments