Importance des cordons dans un conteneur métallique, différents types, leur conception et leurs utilisations, ainsi que la technique pour les réaliser avec ses différents modèles d’équipement.

INTRODUCTION

Dans un conteneur, les perles sont définies comme des nervures placées parallèlement les unes aux autres et normalement perpendiculaires à l’axe du corps du conteneur.

L’utilisation de perles ou de cordons sur les conteneurs est un ajout relativement récent par rapport à la longue durée de vie des canettes sur le marché. C’était une conséquence de l’utilisation d’un fer blanc plus fin et plus dur.

La nécessité de réduire le coût d’un récipient, en diminuant la consommation de la matière première de base, le fer blanc, a conduit à l’apparition sur le marché de nouveaux types de matériaux, plus fins et plus trempés. Cela a été possible grâce à l’apport d’améliorations substantielles par l’industrie sidérurgique, comme le fer blanc électrolytique, ou l’acier obtenu par coulée continue.

Pendant sa durée de vie, le conteneur est soumis à une série de contraintes mécaniques qu’il doit surmonter grâce à une résistance radiale et axiale adéquate. La résistance axiale permet de les empiler à grande hauteur, et la résistance radiale absorbe les actions d’un vide ou d’une surpression interne, qui se produisent fondamentalement au cours de leur processus thermique dans les conserveries.

La réduction de l’épaisseur de ses parois n’a pas eu d’influence décisive sur sa résistance axiale, mais elle a considérablement réduit la résistance radiale, ce qui a entraîné de fréquents problèmes de « succion » ou d’effondrement de ses parois, en raison de la présence d’un vide intérieur. Ce problème a été résolu grâce à l’incorporation de cordes dans les corps cylindriques des conteneurs.

Dans l’industrie des conserves, l’utilisation des perles est généralisée dans les récipients cylindriques, tant du type « trois pièces » que dans les saucisses embouties (recharges de saucisses), bien qu’elle ne soit pas nécessaire dans les bocaux de conserves basses, car elles sont suffisamment résistantes. En ce qui concerne les conteneurs non ronds (rectangulaires, ovales, trapézoïdaux…) et d’une certaine hauteur, il n’y a pas de consommation significative dans ce secteur, car leur utilisation est limitée aux produits carnés. Dans ce cas, s’il est nécessaire de renforcer les parois latérales, nous utilisons des formes géométriques.

CONCEPTION

Différents types de cordons sont utilisés dans l’industrie métallurgique. Ils diffèrent les uns des autres par leur forme ou leur géométrie et par leur emplacement.

Géométrie: Deux types différents sont généralement utilisés :

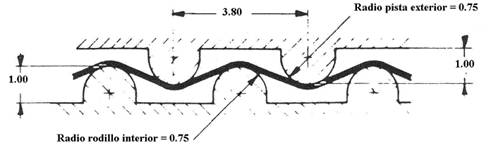

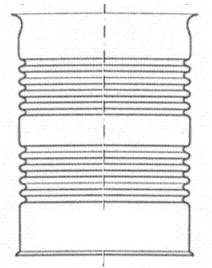

A.- Avec une section arrondie, presque semi-circulaire. Voir figure nº 1. Son profil complet est une succession d’arcs de circonférence, ne présentant pas de parties plates.

Figure n°1 : Cordons arrondis

Ils sont utilisés lorsque l’on veut améliorer la rigidité des parois et une bonne résistance radiale.

B.- De forme angulaire, angle presque obtus, avec son sommet arrondi d’un petit rayon. Voir figure nº 2. Chaque cordon a donc deux faces plates, surmontées d’un arc de circonférence.

Figure n°2 : Cordons de forme angulaire

Ils confèrent une plus grande élasticité à la paroi et maintiennent un bon rapport de résistance radiale/axiale.

Localisation: Les cordons peuvent être positionnés sur la paroi du corps du conteneur de trois manières différentes :

R.- Avec des cordons séparés, c’est-à-dire en maintenant chaque cordon à une certaine distance du plus proche. Cette distance est toujours plusieurs fois supérieure à la largeur du cordon. Sur la hauteur du conteneur, une série d’entre eux sont répartis, en gardant un pas constant entre eux. Voir figure nº 3.

Figure n°3 : Emballage avec des cordons séparés

Cette distribution est généralement combinée avec des perles arrondies et est principalement utilisée dans les grands formats de conteneurs, par exemple dans les diamètres 153, 230, etc.

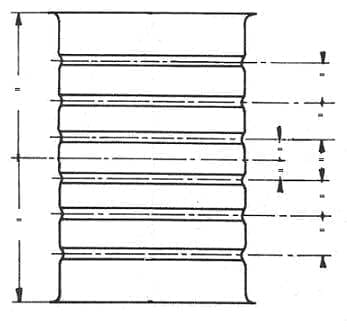

B.- Former des blocs compacts, centrés sur leur hauteur et en occupant la plus grande partie. Le passage entre les perles coïncide avec sa largeur, de sorte qu’il n’y a pas de parties droites dans la paroi du conteneur, sauf aux extrémités de celui-ci. Normalement, des perles angulaires sont utilisées dans ce cas. Voir figure nº 4.

Figure no. 4 : Conteneur fermé avec des blocs compactés

Ils sont généralement utilisés en petits formats, de 52 à 99 mm de diamètre. Lorsque la hauteur le permet, il y a généralement jusqu’à 15 lacets ou plus à la suite.

C.- Mixte, c’est-à-dire une combinaison des deux cas précédents. Deux groupes de cordes sont positionnés, avec une section droite au centre de la hauteur. Chaque groupe a généralement trois à cinq cordes. Voir figure n° 5.

Figure n°5 : Conteneur à cordon mixte

Il est difficile de dire quel est le type de cordon idéal. Chaque canette nécessite une étude adéquate, avant de définir le dessin de la perle à appliquer sur celle-ci. Le cordon correct est fonction de :

– Le diamètre et la hauteur du récipient

– Utilisation de la même

– Conditions d’utilisation.

Il est très difficile de mettre en œuvre l’utilisation de lacets différents en fonction de ces trois facteurs. En fait, le type de cordon le plus favorable à l’usage le plus général est déterminé pour chaque format, et ce type de cordon est appliqué dans tous les cas. Il est économiquement impossible de changer d’outillage pour s’adapter à chaque utilisation différente.

D’autre part, bien que des études très approfondies aient été menées avec des programmes de simulation, aucune différence très marquée dans les performances des différents types de cordons n’a été constatée, et la plupart d’entre eux donnent des résultats acceptables.

Tous les cordons ci-dessus sont placés parallèlement à la base du récipient, mais certains fabricants utilisent des cordons en forme d’hélice. Il s’agit d’une application minoritaire avec peu d’expérience sur le marché.

EQUIPEMENT

Le perlage est effectué sur des machines spécialisées, appelées cordonettes ou perloirs. Les primitives étaient constituées de deux rouleaux qui portaient respectivement la silhouette masculine et féminine des cordes. Le corps du récipient a été inséré dans celui du bas – femelle. Au démarrage du cycle, les rouleaux s’approchaient et tournaient en sens inverse, marquant les billes. Dans la figure n° 6, vous pouvez voir une photo de ce type original de machine à cordon, qui est toujours utilisé pour les petites séries, car l’alimentation est manuelle.

Figure no. 6 : Machine manuelle à boucler les cordons

Plus tard, le concept de la machine a été modifié pour rendre le processus automatique. Une nouvelle génération d’équipement a été conçue, qui fonctionne avec l’axe du conteneur en position horizontale, d’où le nom de cordonette horizontale. Voir photo nº 7.

Figure n° 7 : Classeur horizontal à 12 bras

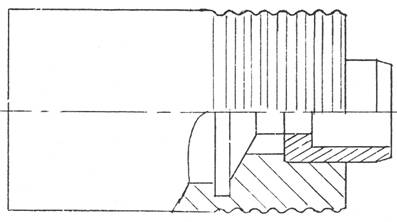

Ces machines ont une série de paires de bras opposés, avec des mouvements d’ouverture et de fermeture alternés, entraînés par des cames, qui à leur tour tournent sur leur propre axe. Le nombre de paires de bras dépend de la vitesse de production souhaitée. Douze sont la norme. Un mandrin ou un rouleau est monté sur chaque bras, avec la silhouette interne de la moitié du nombre de perles à réaliser. Voir figure n° 8. Le diamètre du mandrin est toujours plus petit que le diamètre du corps du récipient à sceller.

Figure nº 8 : Mandrin mâle, avec le dessin de la moitié des cordons à former.

Lorsqu’une paire de bras est séparée, elle permet l’alimentation et le positionnement d’un corps entre eux. Lorsque les deux bras se rejoignent, le profil complet du cordon est formé. Pour les aligner correctement, ils ont une prise mâle-femelle à l’extrémité du contact. La figure 9 montre différents types de rouleaux.

Figure n°9 : Différents types de rouleaux de cordon

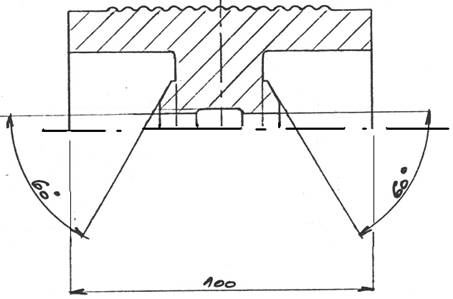

Chaque paire de mandrins mâle-femelle, insérée à l’intérieur du corps du récipient, force le corps à tourner sur une piste extérieure lors de la rotation. Cette piste est un secteur circulaire en forme de jante, qui reproduit sur sa face extérieure la forme des cordes. Sur le dessin n° 10, vous pouvez voir un détail partiel de la section d’un secteur de cordon.

Figure nº 10 : Détail de la section d’un secteur de cordage pour 15 cordons

Comme nous l’avons déjà dit, la rotation des rouleaux fait tourner le corps du conteneur sur la piste, copiant la silhouette des lacets. La plus ou moins grande profondeur de ces derniers est obtenue en ajustant l’approche de chaque rouleau sur la piste. En raison de l’élasticité du fer blanc, même si l’outillage est parfaitement réalisé, avec toutes les perles égales et de même profondeur, le résultat sur le corps est que les perles du centre sont moins profondes que celles des extrémités, près des bases du récipient.

Pour améliorer cet effet, les profils des perles sont usinés sur le secteur avec une hauteur croissante des extrémités au centre, ce qui donne à chaque perle 0,02 mm de plus de hauteur que sa voisine, atteignant le maximum au centre. Ainsi, dans le cas du dessin, le rayon d’usinage du bourrelet central serait plus grand de 0,14 mm que celui des extrémités. Grâce à cette compensation, des billes de même profondeur sont réalisées sur le conteneur.

L’état de surface de l’outillage dans ses zones actives – en contact avec le fer-blanc – doit être très bon, sinon il pourrait endommager le vernis intérieur. C’est pourquoi les rouleaux et le rail doivent être fabriqués en acier à outils traité et poli. Il est même préférable d’ajouter un traitement industriel superficiel de chromage dans les zones de travail.

Il existe deux versions de machines à cordonner horizontales selon la conception du secteur ou de la piste de cordonnage. Un premier type, plus fréquent, dans lequel la piste présente les moulures de travail sur sa face externe, comme le montre la figure n° 10. Dans ce cas, le secteur a un rayon plus petit que le déplacement des bras, c’est-à-dire que les bras se déplacent vers l’extérieur du secteur. Un exemple de ce type de machine est celui de la photo n° 7. Un deuxième type est tout à fait opposé, dans ce cas le secteur est la pièce la plus extérieure et les moulures de travail sont sur la face interne, ce deuxième cas est moins utilisé.

Avec l’apparition des lignes modulaires, une nouvelle génération de cordons est apparue, qui, bien qu’ils fonctionnent sur le même principe, l’ensemble du système est assemblé de manière à ce que le conteneur se déplace en position verticale. Sur la photo n° 11, vous pouvez en voir un exemple.

Figure n°11 : Cordonette verticale

Dans les deux cas, les corps des conteneurs sont amenés à la machine et en sont retirés au moyen de broches et de roues à étoiles. Pendant leur déplacement dans la machine, ils sont contrôlés par des guides externes.

Il est de plus en plus courant que ces équipements fassent partie d’une machine modulaire, composée de différents modules, chacun d’entre eux effectuant une opération différente, telle que : séparation, encochage, bridage, cordage, etc.

0 commentaires