EMBALLAGE D’INTRODUCTION AVEC CORPS LITHOGRAPHIQUE

Alternatives et évolution des réserves lithographiques dans les corps de conteneurs.

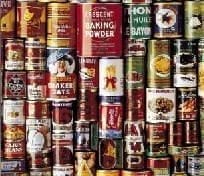

La présentation extérieure d’une boîte de conserve est fondamentale pour sa commercialisation. Depuis sa création, l’industrie métallurgique a eu recours à la décoration du corps – puis du couvercle – des récipients. Pour cela, il a utilisé différents moyens, l’étiquetage sur papier, la lithographie sur métal, le gainage avec du film rétractable…

De tous ces systèmes, celui qui donne une image de meilleure qualité et plus belle, est l’impression sur métal. La luminosité et les nuances qui peuvent être obtenues avec cette procédure sont difficiles à égaler par d’autres. Cependant, elle a toujours eu un point faible, à savoir la présence de zones non imprimées adjacentes à la soudure du corps dans le cas des conteneurs en trois parties, qui sont les plus couramment utilisés. Cette limitation n’est présente dans les saucisses dans aucune de leurs techniques de fabrication actuelles : simple bourrage, bourrage-étirage, étirage-étirage…, mais elles en présentent d’autres telles que les restrictions de conception, l’utilisation de la trame, etc.

C’est pourquoi, en se concentrant sur les conteneurs en trois parties, on a longtemps voulu éliminer ou réduire autant que possible la présence de ces zones réservées – ci-après dénommées réserves de lithographie – afin d’améliorer leur présence.

La technique habituelle utilisée autrefois pour réaliser la couture latérale d’un bateau consistait à agrafer et à souder le bateau avec un alliage 2/98 d’étain et de plomb. Cet alliage était appliqué au moyen d’un rouleau rotatif d’un certain diamètre qui imprégnait la couture de l’agrafada. Cela signifiait qu’il fallait laisser d’importantes réserves de lithographie dans la région. L’effet obtenu n’était pas très décoratif. Sur la technique de l’agrafade, vous pouvez voir le travail :

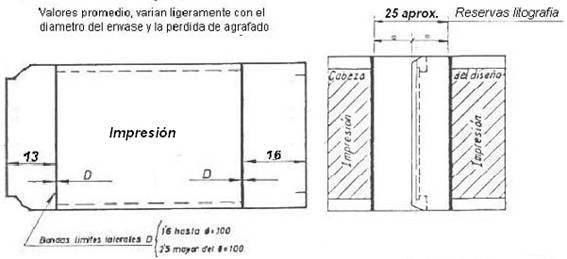

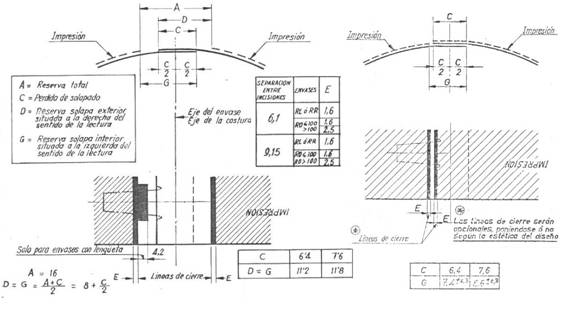

Sur le dessin nº1 , on voit à gauche un corps plat, déjà émoussé, lithographié extérieurement avec les réserves nécessaires pour pouvoir le souder plus tard. À droite, on peut voir ce corps déjà émoussé et soudé, montrant les réserves qui en résultent.

Dessin n° 1 : à gauche, un modèle plat d’un corps avec des réserves lithographiques externes. Sur le droit ce corps avec ses réserves une fois agrafé et soudé

Les réserves représentent ici une valeur intermédiaire et varient en fonction du diamètre du récipient. Ainsi, pour les petits diamètres, elles sont un peu plus petites et plus grandes pour les grands. La différence est due à la courbure plus ou moins importante du récipient, qui augmente ou réduit la surface exposée au contact du rouleau applicateur d’alliage.

Afin d’améliorer son image, trois alternatives possibles ont été utilisées au fil du temps :

– Cimentez le joint latéral au lieu de le souder.

– Utiliser des systèmes lithographiques résistants aux températures élevées.

– L’utilisation de la soudure électrique, qui a considérablement réduit les réserves.

Examinons ces solutions ;

CONTENEURS CÉMENTÉS

Cette première solution a remplacé la soudure en alliage étain-plomb par l’application d’une résine thermoplastique ou d’un ciment. Pour en savoir plus sur ce matériel, vous pouvez voir l’œuvre :

– Ciments pour joints latéraux

Ce ciment est appliqué fondu à l’intérieur d’un des crochets de l’agrafado. Ce système n’interfèredonc pas du tout avec la lithographie externe du corps.Une fois l’agrafage terminé, il faut appliquer de la chaleur au joint pour éliminer les éventuelles fractures de la bande de ciment, en la refondant, mais cette chaleur est douce et n’affecte pas la lithographie car la fusion de cette résine se produit à 130/140º C.

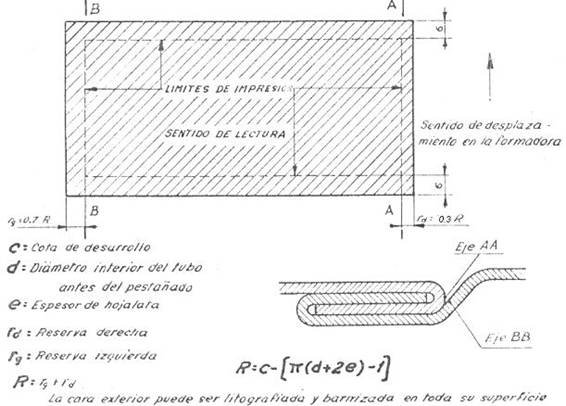

Sur le dessin n° 2, vous pouvez voir un corps plat pour emballage cimenté avec toute sa surface imprimée (zone rayée). Logiquement, il est nécessaire de maintenir certaines zones libres de textes pour éviter qu’ils ne disparaissent pendant l’agrafado ou les fermetures de fin. Ces limites sont marquées par des lignes pointillées dans le dessin n° 2. Il explique également la signification de chaque dimension et la formule qui les relie.

Dessin n° 2 : Modèle pour la découpe de corps dans des récipients en ciment, en caractères d’imprimerie, limite de texte selon les dimensions

La dimension R indique la dimension à déduire de la dimension du développement et qui doit être sans texte.

L’aspect des conteneurs cimentés est très agréable et était autrefois très utilisé. Cependant, comme ils ne sont pas transformables, ils perdraient leur étanchéité dans le joint en raison de la fusion du ciment, ne peuvent contenir que des produits qui ne nécessitent pas de stérilisation, même si leurs possibilités sont nombreuses, comme les récipients pour les peintures, les vernis, les graisses, les produits industriels, les huiles végétales et minérales, etc. Aujourd’hui, ils ont étépartiellement remplacés par des emballages à soudure électrique, ce qui permet d’économiser du métal et d’augmenter la vitesse de production.

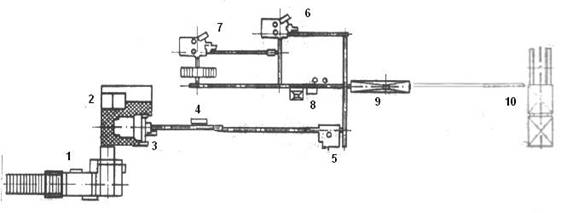

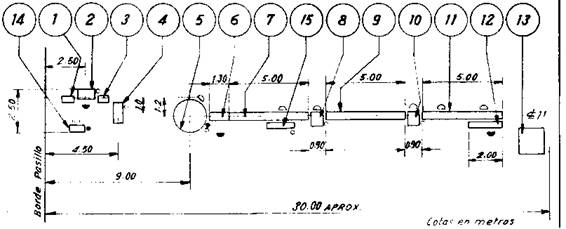

Le dessin n° 3 montrel’installation d’une ligne automatique pour la fabrication de récipients rectangulaires, agrafés et cimentés, dont le fond et le couvercle sont montés et équipés d’un presse-étoupe ou d’un verseur soudé. Cette ligne fonctionne à 60 in/mi avec un personnel de 4 opérateurs plus 1 mécanicien ou contremaître.

Dessin n° 3 : Ligne automatique pour récipients rectangulaires à basse vitesse, agrafés et cimentés, avec couvercle/fond fermé et équipés pour l’insertion de presse-étoupe et de poignées

Les principaux éléments de cette ligne sont les suivants :

1.- Double cisaillement automatique

2.- Presses à découper les corps

3.- Machine de formage (agrafadora)

4.- Brûleurs pour la refonte

5.- Cils

6.- Rapprochement des fonds

7 – Machine à sceller les bouchons

8.- Assemblée de l’alliance

9.- Batterie de brûleurs pour presse-étoupe soudé

10.- Palettiseur

DES CONTENEURS SOUDÉS QUI SE CHEVAUCHENT

L’industrie a cherché des solutions viables qui permettraient d’utiliser des emballages sans réserve lithographique pour les produits transformés. Une alternative a été trouvée dans l’emballage à joint superposé.

La technique du chevauchement consiste à superposer un bord du développement du corps sur l’autre, à les souder ensemble, et donne lieu à la couture latérale du type chevauchement. Diverses méthodes de soudage sont utilisées pour fixer le chevauchement. Dans l’ancien système, une bande d’alliage d’étain est insérée entre les deux bords et la chaleur est appliquée ; sa fusion soude l’ensemble. L’ampleur du chevauchement est de l’ordre de 6 mm. Par la suite, la soudure électrique a été utilisée pour joindre ce chevauchement, ce qui a permis de réduire considérablement son ampleur, comme nous le verrons plus loin.

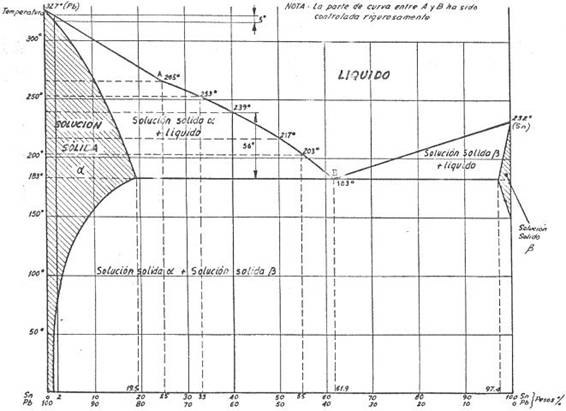

C’est la soudure par bande de soudure qui a permis de trouver une solution à la quasi élimination de la réserve de lithographie. L’alliage d’étain a un faible point de fusion, plus précisément 183º C avec un pourcentage d’étain/plomb de 62/38 et 232º C pour l’étain pur. Voir graphique nº 4

Dessin n° 4 : Diagramme de solidification d’un alliage étain-plomb

En utilisant des systèmes d’impression à haute température, il est possible d’atteindre ces valeurs (183º C) sans affecter la lithographie. Elle est donc obtenue en appliquant de la chaleur pour faire fondre l’alliage à travers la lithographie de la zone sans laisser de réserve à l’extérieur du joint latéral qui se chevauche. Ainsi, à la fin du processus, l’emballage présente un contour imprimé complet, à l’exception d’une bande étroite de 1 mm. Dans le dessin n° 5 Le côté gauche montre le plan et la section d’une couture normale à recouvrement avec ses réserves correspondantes, avec une zone non imprimée de 16 mm (dimension A) et le côté gauche montre la version sans réserve extérieure au bord supérieur, ce qui est le cas dont nous parlons ici. Dans ce dernier cas, la bande découverte est G – C= 1 mm.

Dessin n°5 : Comparaison dans un conteneur à chevauchement entre les stocks de lithographies normales (à gauche) et les stocks « non apparents » à droite

Le succès de cette procédure repose sur la qualité des nombreux et nombreux vernis utilisés, qui, nous insistons, doivent être du type « haute température ». Le résultat de ce système de travail a été très positif, mais les restrictions légales sur l’utilisation de l’alliage étain/plomb ont réduit ses possibilités d’utilisation. Toutefois, il convient de noter qu’il est possible d’utiliser de l’étain pur car il n’affecte en rien votre santé.

Les machines à souder utilisées pour recouvrir le joint au moyen de ruban d’étain étaient largement utilisées il y a 30 à 50 ans, puis leur utilisation a décliné en raison de leur faible vitesse de production. Ils sont équipés d’une série de bras ou de stations qui tournent horizontalement ; chaque station effectue une action spécifique telle que : alimentation du corps, alimentation du ruban de soudure, application de chaleur (plusieurs stations), refroidissement et éjection. Des fabricants tels que : Lubin, Somme, Amorosa, etc. ont fourni une variété de modèles. Le dessin n° 6 montre le plan de l’emplacement d’une ligne manuelle très simple, équipée d’une machine à souder de ce type.

Dessin n° 6 : Ligne de main pour les conteneurs ronds qui se chevauchent

La ligne se compose des éléments suivants :

1.- Matériel coupé

2.- Machine à émousser

3.- Tableau intermédiaire

4.- Machine à rouler

5.- Machine à souder à recouvrement circulaire

6.- Chute

7 – Convoyeur de refroidissement

8.- Empileur manuel

9.- Convoyeur

10.- Sertisseuse manuelle

11.- Convoyeur

12.- Emballage

13.- Palette de conteneur

14.- Banque de recouvrement

15.- Turbo-soufflante pour le refroidissement

Cette ligne fonctionne à 1000 in/hour avec un personnel de 10 personnes. Bien sûr, il est possible d’automatiser la plupart des opérations, en augmentant la vitesse et en réduisant les effectifs à moins de la moitié. Il existe des lignes de plus de 60 in/mi avec un effectif direct de 3 personnes.

CONTENEURS SOUDÉS ÉLECTRIQUEMENT

La solution qui a prévalu est celle d’un joint à recouvrement, avec un chevauchement minimal des bords, mais soudé électriquement. Il en résulte des emballages pour tous les types d’applications, qu’elles soient ou non traitées, et avec de très faibles réserves de lithographie.

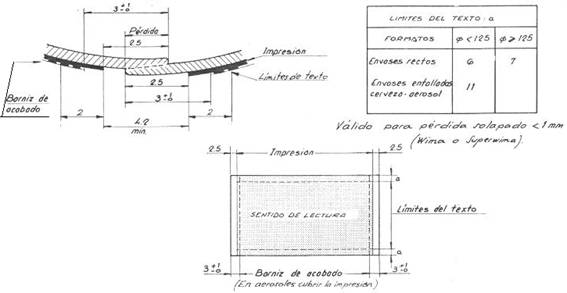

Nous n’entrerons pas dans les détails de cette technique car elle est abondamment traitée dans de nombreux autres ouvrages sur ce site. En ce qui concerne l’application de l’empreinte sur le corps, nous renvoyons au dessin n° 7. En haut à gauche, vous pouvez voir une section détaillée d’un tel joint où la réserve lithographique finale n’est que de 4,2 mm. Pour obtenir ce résultat, il est nécessaire de laisser quelques réserves lithographiques sur le plan, à la fois de l’encre et du vernis, comme indiqué en bas du dessin (2,5 mm pour les encres et 3 mm pour le vernis).

Dessin n° 7 : Limites de l’impression, du vernis et du texte dans la lithographie pour les emballages soudés électriquement

Dans la partie supérieure droite du dessin, il y a un tableau avec les dimensions des limites de texte à respecter, en fonction du type de conteneur et de son diamètre, afin que ces textes ne soient pas affectés par les différentes opérations de fabrication.

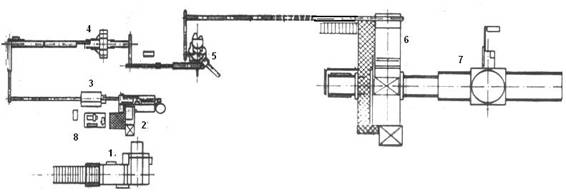

Cette procédure est applicable aux conteneurs à base ronde ou rectangulaire ou à toute autre forme géométrique. Dans le cas d’une boîte cylindrique, les réserves lithographiques sont placées sur une génératrice aléatoire. Dans les bateaux non cylindriques, il est fait pour coïncider avec l’un des angles du bateau. Les plus courantes sont les rectangulaires. Le dessin n° 8 montre une chaîne de fabrication de boîtes rectangulaires à fond unique fermé, qui fonctionne avec ce type de réserves.

Dessin n° 8 : Ligne automatique pour les conteneurs rectangulaires soudés vitesse moyenne

Les machines de base de cette ligne sont :

1.- Double cisaille automatique

2.- Machine à souder électrique

3 – Extension pour les rectangulaires

4.- Agrafeuse rectangulaire

5.- Sertisseuse pour fonds rectangulaires

6.- Palettiseur automatique

7.- Emballage avec film étirable

8.- Banc de contrôle de la qualité

Travaillez avec 4 personnes à une cadence d’environ 80 en/mi.

Pour résumer la situation, on peut dire que À l’heure actuelle, à l’exception des récipients remplis, une petite réserve lithographique doit généralement être conservée dans le corps de la boîte, à la seule exception des récipients non transformables. Dans ce dernier cas, on peut choisir un joint cimenté sans réserve.

Retour à la page des boîtes du monde des produits

0 Comments