Dans le cas de la l’ industrie métallurgique, cette appellation couvre une série de produits, qui sont utilisés pour la L’application de base doit être utilisée comme matériaux d’étanchéité et pourrait être définie comme « le mélange de matières organiques sous forme de suspension ou de solution, utilisé pour sceller les fermetures de conteneurs ou pour remplir les interstices et réaliser des joints étanches ».

Traditionnellement, il existe trois classes de produits d’étanchéité organiques:

– 1ª.-

Composés liquides

pour la fermeture des couvercles.

– 2ª.-

Ciments solides pour les coutures latérales des corps

appliqué après le casting.

– 3ª.-

Ciments liquides sous forme de « pâtes » (colles)

pour combler les espaces, utilisé dans les brides de carrosserie ou pour colmater les fuites.

Les deux dernières classes sont très peu utilisées aujourd’hui. Le premier, en revanche, doit être utilisé dans tous les récipients métalliques si l’on veut obtenir une fermeture correcte, c’est pourquoi nous nous y intéresserons dorénavant.

LES PRODUITS D’ÉTANCHÉITÉ POUR LES FERMETURES DE COUVERCLES

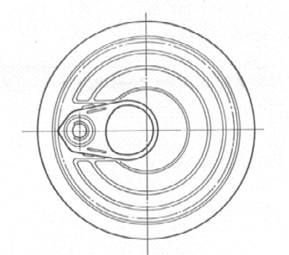

Les composés utilisés pour la fermeture des bouchons sont des matériaux à base de caoutchouc qui sont appliqués par différentes méthodes sur le rebord du bouchon et agissent comme un joint efficace à l’intérieur de la fermeture, c’est-à-dire dans le joint capuchon-corps du récipient.

À l’origine, les récipients primitifs avaient le couvercle relié au corps au moyen d’une soudure à l’étain. Cette soudure à elle seule rend le joint étanche. Mais en 1880, une nouvelle façon d’attacher le couvercle au corps au moyen d’une paire de crochets à emboîtement est apparue. Cela a donné lieu à la fermeture qui est toujours en vigueur aujourd’hui. Afin de rendre ce joint étanche, il a fallu incorporer un élément d’étanchéité entre les deux crochets métalliques, ce qui a donné l’apparence des joints d’étanchéité.

Le premier matériau d’étanchéité était en papier sous la forme d’un anneau qui était fixé au rebord du couvercle et qui était incorporé dans la fermeture lorsque celle-ci était fermée. Il a ensuite été remplacé par un anneau de caoutchouc similaire à celui utilisé dans les bocaux des récipients domestiques.

En 1900, un composé liquide a été développé qui pouvait être jeté sur le rebord du bouchon en quantité contrôlée. L’opération d’application a été améliorée en appliquant une pression et en faisant tourner le couvercle à grande vitesse. Ainsi, la goutte administrée était répartie par l’action de la force centrifuge sur tout le contour de l’aile de façon assez uniforme. Au fil du temps, et au fur et à mesure que les exigences et la connaissance des conditions de scellage se sont accrues, différents types de composés organiques adaptés aux conditions du produit conditionné et au type de fermeture de la boîte sont apparus.

LES EXIGENCES RELATIVES AUX MASTICS D’ÉTANCHÉITÉ COMPOSÉS D’ÉTANCHÉITÉ

Un mastic d’étanchéité doit avoir les propriétés générales suivantes pour pouvoir être utilisé :

– Être correctement appliqué et soigné.

– résister aux actions mécaniques des forces de fermeture

– Résistance chimique au produit conditionné.

– Être exempt d’odeurs et de saveurs contributives.

– Soyez économique.

COMPOSITION

Une formulation typique de mastics d’étanchéité comprend les ingrédients de base suivants :

Contenu solide

:

Elastomères (caoutchouc ou plastique) 20 – 25 %.

Résine 10 – 25 %.

Pigments 40 – 60 %.

Solvant liquide

30% minimum

Les pourcentages se rapportent au poids.

Les composés d’étanchéité ayant une teneur plus élevée en solides ont tendance à s’écouler difficilement. Le concept pour décrire la résistance d’une substance à l’écoulement est défini par le terme « viscosité ». La viscosité est mesurée au moyen de coupes en forme d’entonnoir de capacité finie, contrôlant le temps nécessaire au liquide contenu dans ces coupes pour s’écouler par son orifice. Une substance est d’autant plus visqueuse qu’elle met plus de temps à s’écouler.

Lorsqu’une substance telle qu’un composite résiste à une force donnée avant de s’écouler, on parle de matériau « plastique ». La plupart des mastics d’étanchéité ne sont pas fluides et font partie de la catégorie des mastics plastiques ; ils nécessitent donc des méthodes de manipulation et d’application particulières.

ELASTOMÈRES

Les « élastomères » peuvent être définis comme les matériaux qui sont capables de revenir à leur dimension – ou position – initiale lorsqu’une force de déformation cesse d’agir sur eux. Par exemple, le caoutchouc est un élastomère qui peut s’étirer au moins deux fois sa longueur initiale à température ambiante et revenir à sa taille d’origine.

Les élastomères sont les composants les plus importants des composés d’étanchéité. Lorsqu’elles sont pressées à l’intérieur de la fermeture, elles s’adaptent aux surfaces internes de la fermeture grâce à leur élasticité, scellant ainsi l’ensemble. Ce sont également des matériaux assez inertes, qui résistent aux effets physiques et chimiques des produits contenus dans les conteneurs.

Il existe une gamme d’élastomères qui vous permet de choisir celui qui convient le mieux à votre application. Le caoutchouc naturel est obtenu à partir du latex, qui est lui-même extrait du jus de certaines plantes tropicales. Il est préparé pour être utilisé par la chaleur et par des traitements appropriés. Le caoutchouc naturel a un usage limité dans le domaine du compoundage. Dans la plupart des cas, des caoutchoucs synthétiques tels que le néoprène, le butadiène, le polyéthylène, etc. sont utilisés.

Le « talon d’Achille » des composites est leur résistance à l’huile et à la graisse. Tous les composés ne sont pas résistants au pétrole. Il y en a beaucoup qui sous l’action de l’huile se ramollissent, perdent leurs propriétés et sous la pression à laquelle ils sont soumis à l’intérieur du joint sont partiellement expulsés. Cela signifie que le sceau n’est plus étanche. Ce test est si décisif que les composés sont en fait classés en deux groupes principaux : « résistant aux huiles » ou non. Leur résistance à l’huile dépend en grande partie de l’élastomère utilisé. La plupart des caoutchoucs ne remplissent pas cette condition, bien qu’avec un traitement approprié (vulcanisation), ils puissent être partiellement résistants. Ce sont certains caoutchoucs synthétiques qui répondent le mieux à cette condition.

RESINS

Les résines naturelles sont des substances collantes de couleur claire extraites de certains arbres comme le pin. En général, les résines peuvent être naturelles comme celles indiquées ou d’origine synthétique, cette dernière étant obtenue par formulation à partir de matières premières et par un procédé chimique. Ils sont classés en différents groupes tels que : phénoliques, vinyliques, époxy, etc.

Les résines ont plusieurs fonctions lorsqu’elles sont utilisées dans la formulation de produits d’étanchéité, comme par exemple

– Ils permettent l’adhérence de ces derniers aux parois internes de la fermeture.

– Ils lui donnent une certaine consistance – « corps » -.

– Ils augmentent la viscosité.

– Ils favorisent des concentrations plus élevéesde solides.

Les résines synthétiques sont de préférence utilisées dans la fabrication des composites, car il est possible, en utilisant les matières premières appropriées (monomères), d’obtenir les propriétés souhaitées dans chaque cas.

PIGMENTS

Les composites contiennent des quantités importantes de certains matériaux qui améliorent leurs propriétés physiques telles que : la dureté, la rigidité, la résistance. Des propriétés qui leur sont indispensables pour résister aux effets de l’abrasion, de la déchirure et de la découpe qui se produisent lors de la formation de la fermeture.

Les pigments sont des composés chimiques inorganiques spécifiques tels que le carbonate de calcium, le talc, l’oxyde de zinc, l’oxyde de titane ou le noir de carbone. Il peut également s’agir de produits naturels tels que des terres très fines (barytine). Ce sont eux qui transmettent la couleur caractéristique au composé, qui est généralement gris, bien qu’il y en ait aussi des rouges ou des clairs.

LES LIQUIDES (SOLVANTS)

Dans un composé, la phase liquide ou les solvants ont plusieurs fonctions :

– C’est le fluide qui sert de véhicule pour les éléments solides du composé.

– Leur proportion détermine en grande partie le degré de viscosité et la densité du composé et donc sa résistance à l’écoulement.

– Il facilite la manipulation du composé car il se comporte comme un fluide.

– Il permet de

application sur les machines à gommer

possible car il peut être dosé sous forme de gouttes.

Il existe deux grands groupes de solvants:

a) A base de solvant: Il s’agit de produits organiques tels que : acétone, hexane, toluène, etc. Ils ont la propriété de s’évaporer une fois appliqués sur le couvercle. Leur utilisation se heurte à une résistance croissante en raison des problèmes environnementaux. Ils sont hautement inflammables

b) A base d’eau : dans ce cas, l’eau est essentiellement utilisée comme diluant avec de petites quantités d’ammoniac. Ils sont plus respectueux de l’environnement, mais nécessitent l’utilisation d’une source de chaleur plus intense pour leur élimination.

INGRÉDIENTS FACULTATIFS DU MASTIC DE SCELLEMENT

En plus des éléments de base ci-dessus, d’autres substances facultatives peuvent être ajoutées, telles que

a) ANTIOXYDANT

Il est utilisé pour augmenter la durée de vie du composé en empêchant ou en réduisant les effets de détérioration de l’oxygène sur l’élastomère.

b) PLASTIFICANT

Il peut être ajouté en petites proportions pour permettre un mélange beaucoup plus efficace et contribuer à une certaine douceur dans le composé. Il s’agit de lubrifiants tels que la vaseline, l’huile minérale, etc.

Il peut y avoir d’autres ingrédients facultatifs.

ADDITIFS

Ces éléments sont ajoutés au composé juste avant l’utilisation. Après son incorporation, le composé a une durée limite d’utilisation pour que sa présence soit efficace. Après cette période, le composé a été modifié dans sa structure et n’est plus utilisable.

A) LES ACCÉLÉRATEURS

Ce sont des substances qui accélèrent – améliorent – les caractéristiques de résistance à l’huile d’un élastomère dans un composé. Aide à l’action de vulcanisation chimique et réduit le risque de ramollissement du composé au contact de produits huileux. Il peut être ajouté à un composé à base d’eau ou de solvant.

B) ACTIVATEUR

L’ajout de composés à base d’eau permet de stimuler la réaction de vulcanisation et d’améliorer la résistance à l’huile.

C) SOLUTION ANTI-MEMBRANE

Il s’agit d’un matériau à base de lécithine qui empêche la formation de filaments et de membranes dans le composé pendant l’opération de gommage. Il est ajouté en petites quantités et reste actif pendant 24 heures au maximum après l’incorporation.

D) CANSURFAS

Un agent mouillant qui est ajouté à des composés à base d’eau pour améliorer la couverture lorsqu’il est appliqué sur des couvercles qui ont été lubrifiés. Son utilisation facilite l’étalement de la couche de composé sur la surface du métal sans laisser de « trous ». Il stabilise également la viscosité et empêche la séparation des particules solides et liquides.

CLASSIFICATION DES MASSES D’ÉTANCHÉITÉ

Les composés peuvent être classés en fonction de leurs différents facteurs. Comme ils en dépendent :

A) LA TENEUR EN MATIÈRES SOLIDES

Selon le pourcentage de solides, les composés sont classés en deux catégories : « faible » ou « forte » teneur. Il n’y a pas de valeur spécifique de % de solides à laquelle un composé est « à haute teneur », mais à partir de 50 %, il peut être considéré comme tel. Lorsqu’ils ont commencé à être utilisés au début du XXe siècle, les solides ne représentaient que 6 %. Au fil du temps, elle a augmenté. Aujourd’hui, l’utilisation de « contenu élevé » est très répandue, atteignant 70 % ou plus. Les composés à haute teneur durcissent plus rapidement et utilisent moins de phase liquide. Ils réduisent donc la consommation d’énergie et de matières premières.

B) USE

Par son utilisation, un composé peut être destiné à être utilisé comme couverture pour : a) les emballages de denrées alimentaires ou b) les emballages industriels. La qualité de vos ingrédients dépendra de son utilisation. Un composé de qualité alimentaire sera fabriqué à partir d’un élastomère de haute qualité qui résiste aux températures élevées et aux fortes pressions générées lors de la transformation. Lorsque le conteneur ne supporte pas de traitement thermique, le composé ne sera pas soumis à ces conditions difficiles et ne fonctionnera que comme un joint d’étanchéité, ses composants peuvent donc avoir des propriétés moindres.

C) LA RÉSISTANCE AUX PRODUITS

Ils sont divisés en deux groupes principaux selon qu’ils sont ou non résistants aux huiles et aux graisses. Sur le marché, on les appelle des composés « résistants à l’huile » ou « non résistants à l’huile ». Comme nous l’avons déjà indiqué, cela dépend principalement de l’élastomère et de l’utilisation d’additifs, d’accélérateurs et d’activateurs appropriés.

D) LE TYPE DE FERMETURE

- a) Joints pour la mise en conserve. C’est l’utilisation la plus courante des composés. Ils sont appliqués sur le rebord d’un couvercle qui sera ensuite intégré dans une fermeture normale (sertissage).

- b) Joints pour bouchons Ces autres applications comprennent par exemple les récipients de peinture de type seau où le bouchon peut être réutilisé et repose sur la bouche du corps. Ces composés sont de type spongieux et ont des caractéristiques différentes. Ces derniers sont notamment appelés type « bouffée », dans lesquels le pourcentage de solides peut être très élevé – jusqu’à 80 % ou plus – mais il existe aussi d’autres types.

E) DEMANDE

La façon dont il est appliqué sur le couvercle donne également naissance à différents types de composés.

- a) Injection: lorsque l’application se fait sur un bouchon rond, elle se fait en faisant tomber une goutte à travers une buse d’un diamètre compris entre 0,6 et 0,9 mm qui est alimentée par un circuit sous pression. La pression d’injection peut varier de 0,5 à 1,5 Kg/cm2. La rotation simultanée du capuchon permet la distribution correcte de la goutte de composé.

- b) Impression: Lorsque le couvercle n’est pas rond, le système précédent ne peut pas être appliqué. Il y a alors deux alternatives : a) La méthode classique du tampon, dans laquelle un outil ayant la forme approximative du rebord est plongé dans un dépôt de composé et ensuite, par un mouvement alternatif, dépose le composé traîné sur le rebord du couvercle. Il ressemble donc à l’opération d’un tampon ou d’un timbre, d’où son nom. B) La douche moderne, qui est un système mixte des précédentes. Dans ce cas, le tampon agit comme une douche sur le rebord du couvercle. Pour ce faire, il dispose d’une série de petits trous obstrués par des aiguilles qui, lorsqu’on appuie sur l’aile, se déplacent et ouvrent les trous. La douche est alimentée par un réservoir sous pression. La qualité de l’application de ces derniers est meilleure. Les composés utilisés dans l’affaire B) ont un pourcentage de solides plus faible.

En général, les composés destinés aux capsules non rondes ont une teneur en solides plus faible que ceux destinés aux capsules rondes.

Le poids du composé à appliquer est contrôlé avec précision une fois sec. Pour lecalculer, il faut tenir compte du fait que la quantité doit supposer un volume fixe de mastic, qui à son tour est fonction de la taille du joint et donc de la taille de la bride du couvercle à gommer. Connaissant ce volume fixe constant, quelques formules simples dans lesquelles la densité de celui-ci et le % de solides, ainsi que le développement du rebord du couvercle, déterminent la quantité à appliquer en humide et en sec.

F) CURING

Pour traiter cet aspect, il est nécessaire de prendre en compte si le composé est « à base de solvant » ou « à base d’eau » car le traitement est différent dans les deux cas.

En général, tous les composés nécessitent un certain temps d’attente après application avant d’être considérés comme guéris. La première chose à faire une fois l’application effectuée est d’éliminer ou d’évaporer le solvant. Le taux d’évaporation dépend du type de solvant, du pourcentage de solides et de la température. Dans le cas des produits « à base de solvants », il est très facile de les utiliser car ils se volatilisent. Dans le cas des produits « à base d’eau », il est nécessaire de passer par un four, bien qu’il y ait certaines nuances comme nous le verrons plus tard.

Le durcissement d’un composite est plus qu’un simple séchage physique du composite. Elle implique une série de réactions chimiques au sein des molécules d’élastomère et de résine, qui ont un effet décisif sur la résistance à l’huile du caoutchouc. Habituellement, la chaleur aide le processus chimique à s’accélérer, réduisant ainsi sa durée.

Dans les composés « à base de solvant », l’utilisation de la chaleur n’est pas obligatoire, mais un léger apport de chaleur est toujours positif, d’autant plus si les bouchons doivent être utilisés dans un court laps de temps. Dans le cas de ce type de composé, le chauffage ultérieur du couvercle peut être remplacé par un préchauffage modéré du composé avant l’application. La pratique habituelle est qu’aucun four de post-durcissement n’est utilisé pour le gommage des bouchons avec ce type de composé. Un système d’extraction des fumées avec une bonne évacuation est toujours nécessaire pour minimiser le risque d’explosion.

Dans le cas du caoutchouc « à base d’eau », il a toujours été utilisé dans les fours et continue à l’être, car l’eau ne s’évapore pas facilement et nécessiterait un long temps de stockage pour sa vaporisation, qui serait négative en raison de l’action de l’eau sur le couvercle. Ces fours fonctionnent à une température approximative de 80 à 120 º C ou plus et sont capables d’éliminer environ 95 % de l’humidité. Le temps de séchage est fonction de la température et du type de composé utilisé.

Mais avec l’utilisation de composés ayant une teneur en solides de plus en plus élevée, la quantité d’eau à éliminer est moindre, pouvant remplacer le four par un préchauffage du couvercle suivi d’un autre chauffage après l’application, étant l’équipement nécessaire pour ces opérations plus simple qu’un four. En tout état de cause, son utilisation est toujours moins efficace qu’un four classique et nécessite un temps de stockage plus long avant l’utilisation des couvercles pour faciliter leur séchage complet, et il convient d’utiliser un emballage qui permet la transpiration.

Pour tout type de composé, une période minimale de stockage d’au moins 48 heures après l’application et avant l’utilisation dans une fermeture est toujours nécessaire. Cela permet de garantir que le processus complexe de séchage et de durcissement est mené à bien. L’humidité résiduelle au moment de l’utilisation ne doit pas dépasser 1,5 %.

LE STOCKAGE DES PRODUITS D’ÉTANCHÉITÉ

Les fûts composites doivent être stockés dans un endroit sec et couvert. La température ne pourra pas subir de grands changements, étant plus critique dans le cas des composés à base d’eau, où en aucun cas elle n’atteindra la température de congélation.

Ils doivent également être stockés de manière à ce que le critère du « premier entré, premier sorti » puisse être appliqué.

PREPARATION DES MASSES D’ÉTANCHÉITÉ

Tous les composés doivent être agités juste avant l’utilisation. Il existe un équipement spécifique à cet effet, conçu dans l’idée de ne pas absorber d’air dans cette opération, car cela nuirait à son application, ce qui entraînerait la formation de bulles. Le temps et les conditions d’agitation dépendent du type de composé et sont fournis par le fabricant du composé. Certains composés qui nécessitent l’ajout d’autres matériaux, comme nous l’avons déjà vu, c’est le bon moment pour leur contribution.

0 Comments