Introduction

Les conteneurs métalliques sont largement utilisés dans l’industrie alimentaire et des boissons en raison de leurs propriétés de conservation et de résistance. Un aspect crucial de la qualité de ces emballages est l’intégrité du double scellage, qui garantit l’étanchéité et la protection du contenu. L’un des défauts les plus courants du double scellage est la présence de bosses dans les coutures, ce qui peut compromettre la qualité de l’emballage et de son contenu. Ce livre blanc examine en détail le défaut des bosses de couture, ses causes et les solutions possibles.

- Définition du défaut des bosses de couture

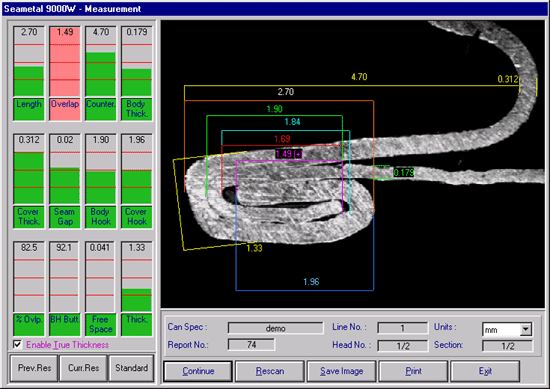

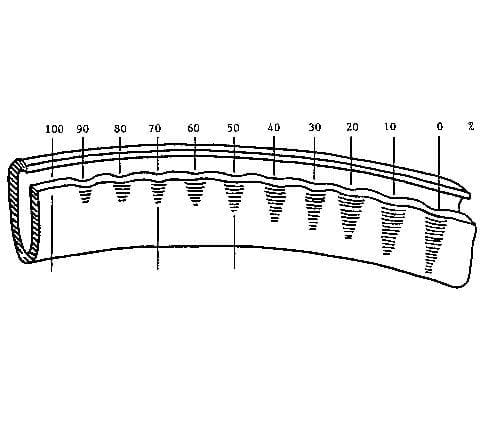

Les bosses de sertissage sont un défaut qui se manifeste par des protubérances internes dans le sertissage d’un récipient métallique. Ces protubérances peuvent affecter l’étanchéité de la fermeture, permettant à l’air et aux contaminants de pénétrer, ce qui compromet la qualité et la durée de conservation du produit emballé.

- Causes des bosses de couture

Il existe plusieurs causes de bosses sur les conteneurs métalliques. Parmi les causes les plus courantes, on peut citer

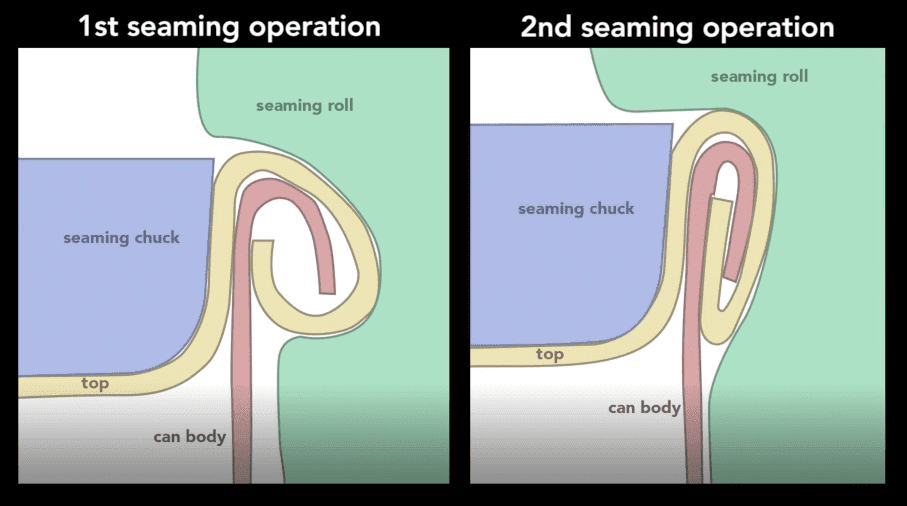

2.1. Serrage excessif de la couture : un mauvais réglage des rouleaux lors de la deuxième opération de couture peut entraîner un serrage excessif, ce qui se traduit par des bosses et des déformations de la couture.

2.2. Crochets trop longs : si les crochets du récipient sont plus longs que nécessaire, ils peuvent provoquer des saillies dans le joint lorsqu’ils interagissent avec le mastic d’étanchéité.

2.3. Répartition excessive ou inégale du mastic d’étanchéité : une répartition excessive ou inégale du mastic d’étanchéité peut générer des pressions internes dans le joint, entraînant la formation de bosses dans le joint.

2.4. Combinaison de circonstances de scellage et de composés : La combinaison d’un excès de pâte à cacheter, d’une faible hauteur de fermeture et de crochets de corps et de couvercle élevés peut générer des bosses de couture.

2.5. Matières étrangères à l’intérieur de la fermeture éclair : la présence de particules étrangères à l’intérieur de la fermeture éclair peut provoquer des saillies en interférant avec la formation correcte de la couture.

2.6. Température de remplissage du produit : une température de remplissage inadéquate peut affecter la formation des coutures et entraîner des bosses.

- Solutions au problème des bosses dans les coutures

Pour résoudre le problème des bosses de couture, il convient de prendre en compte les mesures suivantes :

3.1. Vérifier et ajuster les réglages de la machine à coudre : il est essentiel de vérifier et d’ajuster les réglages de la machine à coudre, en particulier lors de la deuxième opération de couture, afin d’assurer un serrage correct et d’éviter les bosses de couture.

3.2. Vérifier la longueur des crochets de caisse : s’assurer que les crochets de caisse ne sont pas trop longs et qu’ils sont conformes aux spécifications techniques de l’emballage.

3.3. Vérifier et ajuster la quantité et la répartition du mastic d’étanchéité : il est important de contrôler la quantité et la répartition du mastic d’étanchéité afin d’éviter les pressions internes dans le joint qui peuvent provoquer des bosses dans le joint.

3.4. Éliminer la présence de corps étrangers dans la couture : s’assurer qu’il n’y a pas de particules étrangères dans la couture qui pourraient interférer avec la formation correcte de la couture.

3.5. Contrôler la température de remplissage du produit : maintenir une température de remplissage adéquate pour éviter les problèmes de formation de joints.

Conclusion

Les bosses dans les emballages métalliques peuvent compromettre la qualité et l’étanchéité du produit emballé. Il est essentiel d’analyser et de remédier à toutes les causes possibles de ce défaut afin de garantir la qualité et la durée de vie du produit. La mise en œuvre des solutions proposées dans ce livre blanc contribuera à améliorer la qualité de la double fermeture et, par conséquent, la qualité de l’emballage et de son contenu.

0 commentaires