La plupart des récipients en fer-blanc disponibles sur le marché sont fabriqués à partir d’un rectangle de fer-blanc qui est formé en le roulant en forme de cylindre et en soudant deux des côtés opposés ensemble, généralement par soudage électrique. Le principal inconvénient de la soudure électrique est qu’elle élimine l’étain de la zone soudée qui recouvre l’acier, amalgamé au cuivre qui sert d’élément intermédiaire. Cela signifie que cette zone, tant à l’intérieur qu’à l’extérieur, n’est pas protégée contre les attaques chimiques de l’environnement et des produits à emballer, ce qui provoque normalement de la corrosion et des attaques qui peuvent mettre en danger l’étanchéité de l’emballage. À l’extérieur, on utilise un vernis liquide qui, lorsqu’il est correctement appliqué, est suffisant pour résister à la stérilisation et au contact ultérieur avec l’environnement. A l’intérieur, en revanche, il faut un revêtement beaucoup plus efficace, exempt de porosité, car le contact direct avec des produits conditionnés dans un milieu liquide entraîne des attaques par la formation d’empilements galvaniques (Fe-Sn) qui peuvent dans certains cas provoquer la perforation de l’emballage et la perte de l’étanchéité.

Le revêtement le plus efficace et le plus répandu aujourd’hui est la résine en poudre appliquée par voie électrostatique, communément appelée « poudre électrostatique ». Il s’agit d’une résine de polyester, sous forme de poudre dont la concentration est supérieure à 99 %. Il doit être exempt d’humidité, qui pourrait entraîner la formation de grumeaux, et sa granulométrie doit être de l’ordre de quelques microns et ne doit pas contenir de particules supérieures à l’épaisseur moyenne de l’application. Plus la granulométrie est petite, plus la couverture est efficace, la fluidité et la bonne répartition de la poudre électrostatique le long de la soudure.

La couverture et la répartition de la poudre électrostatique sur toute la soudure sont deux des facteurs les plus importants pour obtenir un bon résultat.

La répartition est importante pour éviter les accumulations dans des zones spécifiques, où l’épaisseur de la couche appliquée peut nuire à la performance d’autres opérations mécaniques de l’emballage.

Il est bien connu que plus le revêtement en poudre (ou toute autre résine) est épais, plus la flexibilité est faible. Par conséquent, une trop grande quantité de revêtement, bien qu’elle puisse garantir une meilleure couverture, peut être préjudiciable à d’autres éléments, tels que la formation de joints, l’embarquement ou même la formation d’un collet.

La première chose à prendre en compte pour évaluer la distribution est de connaître l’épaisseur de couche recommandée.

Chaque fabricant (SHERWIN-WILLIAM, HOCHBACH, etc.) a ses propres recommandations pour l’application, mais généralement elles sont données en poids appliqué par unité de longueur, car c’est la manière la plus facile de contrôler la qualité pendant le processus.

Cependant, nous devons déterminer les épaisseurs de couche avec lesquelles nous allons travailler, ainsi que les tolérances que nous pouvons admettre en termes de distribution, en tenant compte de ces facteurs.

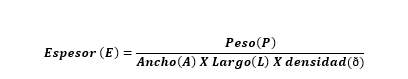

Ensuite, en tenant compte des dimensions du revêtement, le poids appliqué sera égal au volume de la poudre électrostatique multiplié par sa densité :

Largeur (W) x Longueur (L) x Epaisseur (T) x densité (

ð) = poids (P)

Comme ce que nous voulons obtenir est l’épaisseur de la couche appliquée nous aurions :

Si nous mettons le poids en mg et les dimensions en mm, l’épaisseur sera également en mm, il faut donc la multiplier par 1000 pour obtenir l’épaisseur en µm (microns).

En aucun cas la granulométrie ne doit avoir un pourcentage supérieur à 10% à l’épaisseur de la couche, car elle pourrait former des zones plus épaisses qui pourraient affecter le bon déroulement des opérations d’embarquement et de fermeture, ce qui pourrait entraîner des déformations et, dans les cas les plus extrêmes, une rupture de l’acier qui mettrait en péril l’étanchéité du conteneur.

Il est donc nécessaire de vérifier l’épaisseur de la couche en différents points de la soudure en la mesurant au centre et aux extrémités de la soudure. Dans le cas de récipients biseautés, il est nécessaire de mesurer l’épaisseur en plusieurs points de la soudure, en mesurant au moins deux positions centrales dans la zone biseautée, pour vérifier l’uniformité de la répartition.

On utilise généralement un équipement de mesure électronique sur un substrat ferromagnétique. Ils sont généralement dotés de sondes coudées qui nous permettent de les insérer à l’intérieur du corps soudé, et donc de mesurer en différents points sans avoir à découper le récipient pour accéder à l’intérieur.

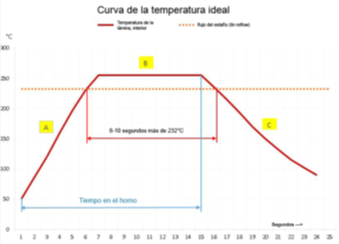

Un autre aspect à prendre en compte est le traitement thermique, pour obtenir la polymérisation/fusion de la poudre électrostatique. C’est le seul moyen de garantir une bonne adhésion, un bon traitement et l’absence de pores. Le réglage de la durée et de la température dépend des lignes de séchage disponibles (air chaud, électrique, gaz, induction) ainsi que du type de four (droit ou en U). Pour des propriétés optimales, la température de fusion de l’étain (232 °C) doit être atteinte. Une courbe typique de séchage/polymérisation est la suivante :

Sur cette courbe théorique, trois zones se distinguent clairement :

- Afin de faire fondre correctement la poudre et de garder l’étain fondu le plus longtemps possible, une augmentation rapide de la température est idéale.

- Idéalement, le temps de séjour au-dessus de 232 °C (étain liquide) devrait être d’au moins 8 secondes ou plus. La zone de fusion doit être visible des deux côtés de la soudure, à l’extérieur.

- La vitesse de refroidissement peut influencer les propriétés mécaniques directes du film de poudre. Si elle est refroidie rapidement, la poudre deviendra plus molle et plus élastique, tandis que si elle est refroidie lentement, elle se recristallisera et deviendra plus cassante lors du traitement.

L’un des principaux facteurs à prendre en compte est l’adhérence de la poudre fondue à la soudure du conteneur. En pratique, le film de poudre doit présenter une bonne adhérence sur trois bases différentes :

-

Sur le vernis intérieur.

Il y a une zone où le vernis en poudre doit couvrir l’extrémité du vernis, pour éviter la porosité du métal. Il est essentiel que la poudre adhère au vernis. Le vernis utilisé est généralement un facteur d’adhésion plus important que la poudre. La composition chimique et les additifs du vernis influencent le résultat. Il est important de distinguer si c’est la poudre qui n’adhère pas au vernis ou si ce sont les deux couches ensemble qui se détachent.

Une attention particulière doit être accordée aux revêtements intérieurs Meat Release, qui sont généralement fortement lubrifiés et contiennent des additifs antiadhésifs, et notamment aux nouveaux revêtements BPA-Ni.

-

sur fer blanc

Entre la soudure et la poudre, la poudre doit adhérer à l’étain du fer blanc. Soudage La qualité de la plaque et les conditions de soudage peuvent affecter le résultat. Mais l’expérience montre qu’une fois l’étain fondu, l’adhésion dans cette zone est bonne.

-

sur le soudage

La soudure est composée de fer et l’adhésion de la poudre au fer est bonne. Lorsque le soudage n’est pas effectué sous atmosphère inerte ou sous atmosphère inerte insuffisante, une couche d’oxyde plus ou moins prononcée est produite sur la soudure. Bien que la poudre adhère bien à la couche d’oxyde, la couche d’oxyde n’adhère pas bien à la soudure, ce qui pourrait entraîner le détachement des deux couches (poudre + oxyde).

Pour évaluer l’adhésion de la poudre électrostatique une fois qu’elle a été polymérisée, le moyen le plus pratique est de voir le degré de détachement qu’elle subit une fois refroidie en la retirant du métal :

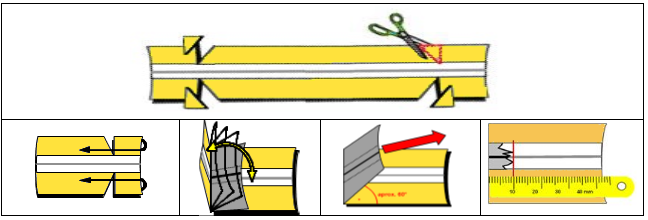

Le test d’adhésion est effectué en deux étapes distinctes : la première, fraîchement appliquée, et une fois à froid, tandis que la seconde est réalisée après une stérilisation de 60 minutes à 121°C. La manière d’effectuer les deux tests est la même, et consiste à couper la couture du conteneur, en laissant environ 10 mm de marge de couture de chaque côté. Ensuite, nous faisons une incision de chaque côté de la bande de poudre électrostatique et à environ 20-25 mm de l’extrémité, sans couper la bande d’application polymérisée :

En vous appuyant sur une surface plane et rigide, procédez à plier et déplier le fer blanc, sans dépasser l’horizontale, jusqu’à ce qu’il soit coupé, ne laissant que les deux morceaux unis par la bande de poudre polymérisée. En maintenant fermement la plus grande pièce sur la surface de support, tirez uniformément, mais doucement, sur la plus petite pièce pour essayer de détacher la bande de poudre électrostatique de l’autre pièce jusqu’à ce qu’elle se détache, puis mesurez, en mm, la plus grande longueur qui s’est détachée du morceau de fer blanc.

Elle ne doit pas dépasser 10 mm à froid et 20 mm après l’essai de stérilisation, qui doit être effectué avec un simulant liquide contenant 3 % d’acide citrique et 1,5 % de chlorure de sodium, bien que des compositions différentes puissent être utilisées selon les besoins.

Enfin, nous pouvons être amenés à retirer une poudre électrostatique déjà durcie afin d’observer la soudure ou de vérifier le poids après durcissement. Le moyen de l’éliminer est d’utiliser un solvant organique puissant, comme le dichlorométhane. À l’aide d’un coton imbibé de dichlorométhane et d’une pince à épiler (pour éviter tout contact direct avec la peau), frottez la couche de poudre électrostatique jusqu’à ce qu’elle soit complètement éliminée. Des précautions doivent être prises pour éviter de respirer les fumées directes et le contact avec la peau ou les yeux. Il faut suivre les instructions de la fiche de données de sécurité du produit.

Bibliographie :

- HOCHBACH GmbH, Informations techniques pour le revêtement par poudre de soudage HOLAC.

JOSE FCO. PEREZ GOMEZ

Conseiller Mundolatas

0 Comments