RÉSUMÉ

On y explique comment déterminer les dimensions de base d’un outillage, adapté au bridage d’un récipient rond, sur une machine avec technique de « spin ».

INTRODUCTION

Il y a déjà plusieurs articles sur ce site au sujet du clignotement, par exemple :

– Étamage

Nous revenons à la taille en nous concentrant sur la conception d’une tête d’arrimage « tournante ». La façon la plus moderne de réaliser cette opération consiste à brider les extrémités d’un conteneur par « rotation ». Il a été créé pour répondre à la nécessité de travailler avec des matériaux très fins et très durs. Cela s’est produit lorsque l’utilisation du fer blanc à double réduction (DR) s’est généralisée. Ce développement permet d’éliminer la présence de fissures sur le bord de la bride, qui apparaissaient souvent avec ces matériaux lors de l’utilisation du système de bridage de tampon. . Dès le début, ce type de bride a été appelé « spin », puisque le corps du conteneur tourne sur lui-même pendant l’opération, et c’est ce qui a donné son nom à cette technique aujourd’hui.

Les tampons sont remplacés par des têtes de tampons, chacune comprenant les parties suivantes :

– Une série de petits rouleaux, inscrits sur une circonférence qui coïncide approximativement avec le diamètre intérieur du corps du récipient. Leur nombre est donc fonction de la taille du conteneur.

– Un support conique sur lequel sont montés les rouleaux. Chaque rouleau est couplé à un arbre sur roulements, et tourne sur lui-même lorsque la tête est soumise à un mouvement de rotation. Ces rouleaux peuvent être motorisés ou provoqués par le frottement contre l’extrémité du corps du conteneur.

– Un anneau extérieur, qui agit comme un limiteur du diamètre extérieur de la bride, bien que la bride ne doive normalement pas frotter contre elle, car cela pourrait causer des bords pliés ou écrasés.

Le nombre de têtes que possède chaque machine à tabuler est variable et dépend de la vitesse de production que vous souhaitez atteindre. L’outillage comprend le système d’alimentation et de guidage des corps (vis sans fin, étoiles, etc.), qui varie en fonction du diamètre du récipient.

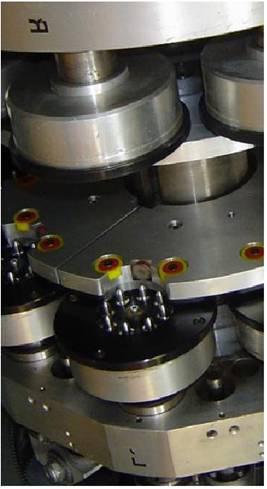

La figure n°1 montre une vue d’une telle tête de flasque.

Figure n°1 : Tête de flasque tournante

USO

En raison de son mode de fonctionnement, cette technique ne peut être utilisée que sur des conteneurs ronds et permet des vitesses élevées. Bien qu’il puisse être utilisé pour tout matériau et toute taille de boîte, son utilisation ne se justifie que pour les diamètres inférieurs à 99 mm, car pour les grands diamètres, ce mode de fonctionnement n’est pas nécessaire et l’équipement est coûteux.

Les machines à tablier peuvent être assemblées de manière modulaire, au sein d’un groupe de machines – encocheuses, piqueuses à cheval, couturières – directement reliées entre elles, sans convoyeurs intermédiaires. Voir figure nº 2 :

Figure n°2 : Groupe modulaire

CALCUL

Chaque fabricant d’équipement conçoit les têtes de bridage de manière à avoir autant de pièces communes que possible pour différents diamètres de conteneur. Lors du dimensionnement d’une tête de bride, il faut tenir compte des éléments suivants

– Au sein d’un même fabricant, les rouleaux sont communs à tous les formats à condition qu’ils aient la même dimension de bride. Les hauteurs des différentes parties peuvent également être maintenues identiques dans tous les cas.

– Les paramètres qui changent sont :

o Profil du rouleau en fonction de la taille de la bride b

o Les diamètres D1 et D3 sont liés au diamètre du récipient.

o Le diamètre intérieur de la jante par rapport à D2

Rouleaux :

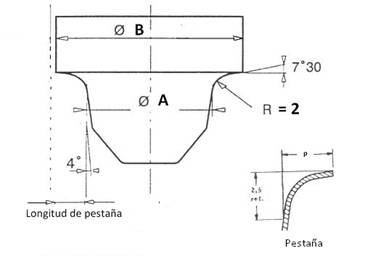

Dans les rouleaux, il existe des dimensions fixes telles que la hauteur, les angles du cône du rouleau et l’angle de la bride – voir figure nº 3 -. Pour les valeurs de longueur de bride inférieures à 3 mm, le rayon formant la bride est également fixe, et de valeur 2 mm. Le diamètre de base du rouleau, A, varie généralement de 10 à 18 millimètres, selon le fabricant. Le diamètre B de la base du rouleau est fonction de A et de la largeur de la bride p. L’expression qui relie ces valeurs est :

B = A + 2p – 0,1

c’est-à-dire que la bride formée sur le corps dépasse légèrement du rouleau, voir figure n° 3.

Figure 3 : Dimensions des rouleaux

Le nombre de rouleaux dans chaque tête, pour des raisons d’espace disponible, dépend du diamètre du conteneur, il est généralement pair et peut varier entre 4 et 10 unités.

Têtes à roulettes :

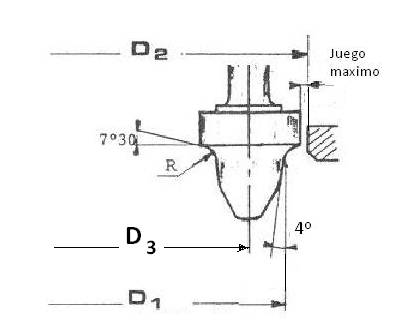

Les principales dimensions de la tête sont celles qui déterminent la position exacte des rouleaux dans la tête. C’est-à-dire les diamètres D1 et D3 indiqués sur le dessin n° 4.

La valeur D1 est fondamentale car elle établit :

a.- L’ajustement entre le corps du conteneur et la tête.

b.- Le diamètre intérieur du récipient dans la zone de la bride.

c.- Le début de l’onglet.

La quantité de ce diamètre D1, est liée au diamètre intérieur, et est égale à ce diamètre plus une constante qui varie avec la taille du récipient. Plus précisément, elle est donnée par l’expression :

D1 = d + 0,15 (pour les récipients de diamètre nominal

<

que 73 mm)

D1 = d + 0,25 (pour les conteneurs où la condition est remplie : 73 < d < 99)

dans lequel :

– d = diamètre intérieur du corps du récipient

Figure n° 4 : Dimensions de base d’une tête de coupe à filer

D3 est obtenu en ajoutant la valeur du diamètre d’un rouleau(A) à D1.

D3 = D1 + A

Bague extérieure :

Délimite la valeur maximale de la bride, bien qu’elle ne doive pas venir frotter avec son diamètre intérieur, bien que ponctuellement dans la zone de la couture latérale puisse se toucher, comme déjà dit au début de cet article. Il y a toujours un jeu entre le diamètre de la base du rouleau(B) et le diamètre intérieur de la bague(D2). Voir figure nº 4.

La valeur de D2 est définie par D1 plus les brides, à laquelle on ajoute une constante qui détermine le jeu entre le bord de la bride et l’anneau.

D2 = D1 + 2p + 0,15

expression où p est la longueur du rebord du récipient.

OBSERVATIONS FINALES

– Les rouleaux et les arceaux doivent être fabriqués en acier à outils traité de haute dureté. D’autres matériaux tels que des céramiques très résistantes à l’usure ou des revêtements en nitrure sont aussi parfois utilisés pour les rouleaux.

– La finition de la surface doit être très bonne, meulée et polie.

– La distance entre chaque paire de têtes doit être la même pour toutes les têtes afin de maintenir des hauteurs et des longueurs de flasques uniformes.

– La perte de hauteur qui se produit dans un corps lors de la fabrication de sa bride est similaire dans le cas de l’utilisation de machines qui fonctionnent par « rotation » ou par tampon.

0 Comments