RÉSUMÉ

Le premier d’une série d’emplois visant à améliorer la productivité. C’est le cas d’une petite ligne d’emballage de saucisses.

INTRODUCTION

La recherche d’une amélioration continue de la productivité est un impératif dans chaque secteur d’activité. Nous en commençons une série avec ce travail, dans lequel nous développerons diverses idées afin d’améliorer la productivité des petites installations de fabrication d’emballages.

Normalement, les grandes installations de chaînes de fabrication sont conçues par des entreprises spécialisées et leur conception n’est généralement pas facilement mise à niveau par l’entreprise qui les a achetées. D’autre part, les petites installations pour les productions marginales, qui sont parfois les plus rentables, sont généralement réalisées par le métallographe, à l’aide d’équipements de récupération. C’est dans ce domaine que l’inventivité est la plus développée.

Avec ces travaux, nous voulons aider dans ce sens, en exposant des réalisations qui sont avalisées par la pratique.

L’EMBALLAGE SUR DES LIGNES DE CONDITIONNEMENT DE PETITES SAUCISSES

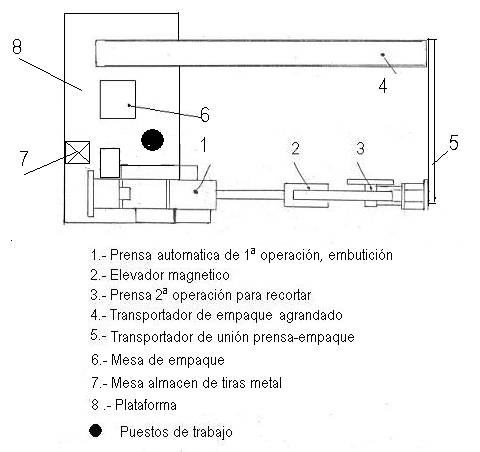

De petites lignes de presses sont parfois utilisées pour la production d’emballages de saucisses à faible consommation d’énergie. Ils utilisent généralement un système de conditionnement en boîtes ou en sacs, et cela se fait en prenant les récipients sur un convoyeur à la sortie de la deuxième presse à découper. Prenons un exemple concret :

Ligne formée par :

– 1ère presse manuelle d’opération préparée pour l’emboutissage profond, en position horizontale avec alimentation verticale des bandes. Ce système d’alimentation est très pratique, car il suffit de faire tomber la bande de fer blanc à la main dans le guide d’alimentation vertical. Dans l’ouvrage « Alimentation verticale dans les presses de montage », nous vous montrerons comment faire.

– Lève-personne magnétique

– 2ème presse du manuel d’utilisation pour couper l’excédent de matière et égaliser la bride du conteneur.

– Convoyeur d’emballage avec 2 tables auxiliaires pour le remplissage simultané de deux boîtes ou sacs.

– Cloué pour la production de conteneurs de saucisses, par exemple 99 x 46

– Vitesse réelle moyenne : 40 à 50 conteneurs/mi. Vitesse instantanée théorique : 50 à 60 in/mi

La main-d’œuvre directe nécessaire à son fonctionnement le serait :

– Une personne pour la fourniture de bandes métalliques en 1ère opération. Il les prélève sur une table auxiliaire et les dépose sur le guide d’alimentation vertical.

– Deux personnes dans la zone d’emballage pour préparer les boîtes ou les sacs, les remplir et les fermer.

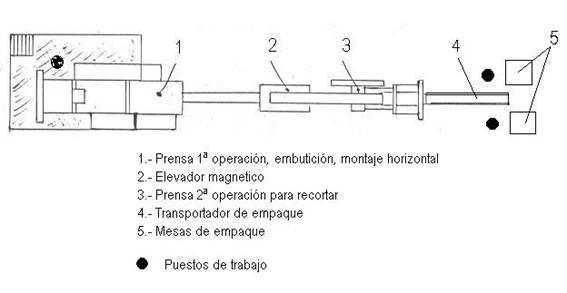

Voir figure nº 1 :

Figure n°1 : Petite ligne pour l’emballage des saucisses

La productivité de l’installation peut être optimisée de plusieurs façons :

- A) Amélioration des stations d’emballage

Réduction d’une personne dans l’opération de conditionnement. Il suffirait d’augmenter sensiblement la capacité de stockage du convoyeur de sortie de la 2ème presse, de sorte qu’il serve de réserve pendant que la personne prépare la boîte ou le sac vide et change et ferme celui qui est plein. Ainsi, une personne suffit pour la zone de conditionnement. Pour cela, il faut préparer un convoyeur assez long et large. Sa largeur doit coïncider avec la largeur de la boîte ou du sac, de sorte que la disposition en quinconce des récipients, s’ils sont ronds, qui se forme sur le convoyeur soit la même que celle de la boîte. La figure 2 montre la ligne modifiée.

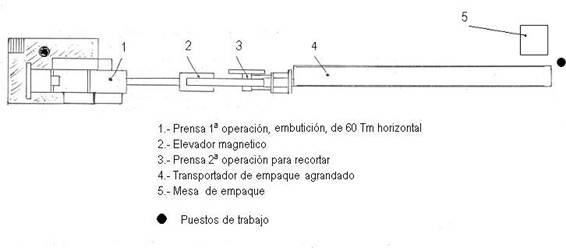

Figure n°2 : Ligne modifiée avec extension du convoyeur d’emballage

Ce convoyeur peut bien fonctionner avec une largeur de 60 à 70 cm. et une longueur de 7 à 8 mètres.

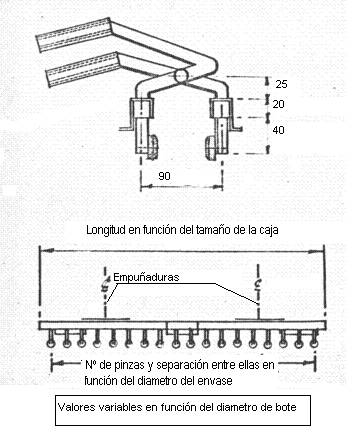

La tâche de l’opérateur peut encore être améliorée en lui fournissant une pince spéciale. Elle sert à ramasser les rangées de boîtes au bout du convoyeur et à les insérer dans les sacs. Un exemple de cette pince est présenté à la figure 3.

Figure n°3 : Exemple de pinces à conteneurs sur un convoyeur d’emballage

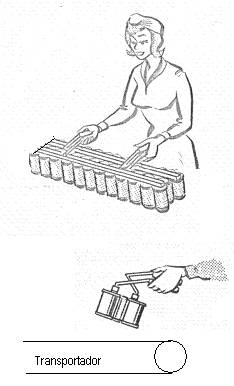

L’utilisation de ce dernier se fait selon la figure n° 4.

Figure no. 4 : Manipulation de la pince d’emballage

Dans ces conditions, le prix du convoyeur et du préhenseur sera amorti avec la production de 2 à 3 millions de conteneurs.

- B) Emplacement en forme de « U

Réduction de deux personnes effectuant une installation en « U ». Pour cela, nous aurions besoin d’une presse automatique pour effectuer la première opération. Il est possible de trouver un produit d’occasion à un bon prix avec un faible investissement. Il doit être doté d’un vilebrequin à course adaptée aux récipients emboutis, d’un coussin pneumatique ou d’un système inférieur de pression suffisant à cet effet et d’un magasin à courroie d’une certaine capacité. Peut-être en avons-nous dans l’entrepôt des machines hors d’usage. Avec un bon entretien, nous l’aurons prêt. Le principal problème peut venir du fait que votre vitesse est excessive. Dans ce cas, nous serions obligés de modifier le rapport de transmission des poulies de transmission du moteur et de la manivelle. Cela entraînerait une perte de puissance, mais peut être compensée en partie par une augmentation du poids du volant d’inertie.

Avec une distribution de matériel comme celle de la figure 5, une personne suffirait pour alimenter le magasin de presse en bandes et effectuer le travail d’emballage dans les mêmes conditions que dans le cas A).

Figure n°5 : Emplacement en U de la ligne de montage

Une autre variante de cette option consisterait à augmenter la vitesse de l’installation, en maintenant la vitesse de la presse automatique de la première opération mais en augmentant la vitesse de la seconde presse. Dans ce cas, deux postes de travail seraient maintenus, un dans l’emballage et un autre pour soutenir le précédent et alimenter la presse 1 Op. L’augmentation de la productivité se ferait par le biais d’une augmentation de la vitesse.

- C) Emballage automatique

La solution optimale serait de remplacer dans la solution B) l’emballage manuel par un palettiseur automatique, et de passer à la vitesse maximale que les différentes machines permettent. Une seule personne serait chargée d’exploiter toute la ligne. Dans ce cas, l’investissement augmente considérablement et son amortissement s’aggrave, tant que l’on évolue dans le domaine des petits marchés.

0 commentaires