Machines à coudre Lanico BF 280

RÉSUMÉ

Analyse de l’évolution de la hauteur du corps d’un récipient aérosol au cours des différentes étapes de sa fabrication.

INTRODUCTION

Tout au long du processus de fabrication, la hauteur initiale du corps plat du récipient est légèrement réduite à chaque étape, jusqu’à ce qu’elle atteigne sa valeur finale une fois le récipient terminé.

Il est très important de connaître la diminution de cette hauteur à chaque marche, pour plusieurs raisons :

– La dimension importante à obtenir est celle du contenant fini, car c’est elle qui marque sa capacité. Il faut donc, à partir de là, savoir combien l’augmenter, pour définir la hauteur de la coupe du corps plat.

– Pour que le processus soit sous contrôle, chaque étape du processus doit être correctement ajustée. Il est donc nécessaire de connaître dans chacun d’eux les données qui varient de l’un à l’autre. Comme nous l’avons indiqué, la hauteur est réduite à chaque phase et sa valeur théorique doit être connue et contrôlée.

La diminution de la taille à chaque stade est fortement influencée par divers facteurs :

– Par les normes utilisées dans chaque opération, et donc la conception de l’outillage utilisé dans ces opérations. Par exemple, la forme donnée à l’entaille des deux extrémités du corps, influence la perte de taille de celui-ci.

– Par la technique utilisée dans le processus. Par exemple, ce n’est pas la même chose d’effectuer une entaille par tampon sur un récipient fixe, que par rouleau sur un récipient rotatif.

– Par le nombre d’opérations que comprend le processus complet, car pour arriver au même résultat, différentes options peuvent être utilisées dans le nombre d’étapes à suivre. Par exemple, vous pouvez faire l’entaille d’abord et ensuite le bordage du corps, ou faire les deux opérations simultanément.

– En raison des caractéristiques des machines utilisées dans le processus de fabrication. Par exemple, on n’obtient pas les mêmes résultats avec des machines combinées – de type transfert – à têtes horizontales multiples, qu’avec des machines verticales indépendantes.

VALEURS

Il ressort clairement des commentaires ci-dessus qu’il n’est pas possible de fixer a priori avec précision les variations de hauteur qui se produisent aux différentes étapes de la fabrication d’un récipient aérosol. Il est préférable de déterminer dans chaque cas les pertes de hauteur qui sont générées d’abord théoriquement et ensuite pratiquement.

A titre indicatif et compte tenu du fait que l’influence des facteurs mentionnés ci-dessus est toujours faible, nous pouvons donner un exemple concret de l’évolution de ces hauteurs.

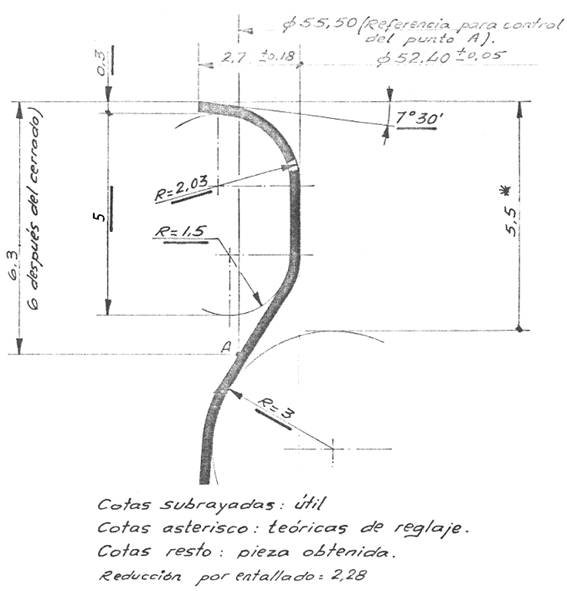

Nous partirons d’un dessin à encoche et à rebord, comme le montre le dessin n° 1. Il est assez courant dans les bombes aérosols, avec un diamètre de corps de 57 mm, un fond de 54 mm et un dôme de 52 mm.

L’autre extrémité du corps aura une encoche similaire à celle qui est illustrée, mais avec une réduction de diamètre plus petite pour s’adapter au fond de 54 mm de diamètre.

Nous supposerons que nous effectuons le processus sur une machine de transfert à têtes multiples – Lanico type BF 280 Ae ou similaire – où l’opération d’encochage et de bridage est simultanée. C’est pourquoi les étapes de la production sont :

– Formage de tubes sur machine à souder

– Mise en place du corps sur la machine Lanico.

– Fond du récipient placé sur la machine Lanico

– Placer le dôme du conteneur sur la machine lanico

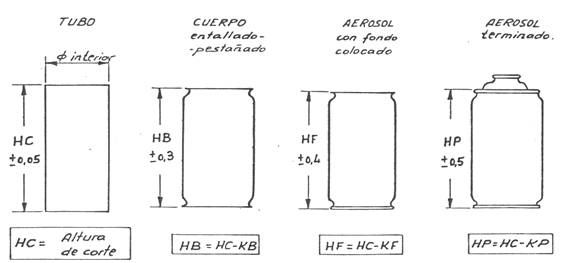

Tout cela dans l’ordre indiqué sur le dessin n°2.

Figure 2 : Evolution des hauteurs dans un récipient aérosol

La formule qui détermine la hauteur résultante dans chaque cas est également indiquée dans ce dessin. HB, HF ou HP – en fonction de la hauteur initiale de la coupe HC – et en tenant compte d’une constante – KB, KF ou KP – reflétant la perte de taille correspondante

Il suffit donc de connaître les valeurs de KB, KF et KP pour déterminer la perte de hauteur à chaque étape.

Pour le cas spécifique que nous avons défini, les valeurs de ces constantes sont :

KB = 3 mm

KF = 3,3 mm

KP = 3,6 mm

Comme indiqué ci-dessus, ils peuvent varier légèrement en fonction de l’évolution des facteurs susmentionnés.

0 Comments