Au cours de la dernière décennie, la réduction du poids des boîtes alimentaires en trois parties n’avait pas vraiment progressé en raison du problème du plissement des boîtes lors des opérations de sertissage. Pour y remédier, l’association de recherche sur l’application de l’acier (FOSTA), basée à Düsseldorf (Allemagne), a commandé un projet de recherche qui a été réalisé à l’Institut Fraunhofer pour les machines-outils et la technologie de formage (IWU) à Chemnitz (Saxe), avec des partenaires industriels.

Bien que le problème des plis lors du sertissage des boîtes ait été le principal facteur limitant la réduction de la taille, il a été reconnu que si le processus de sertissage était optimisé, le potentiel de réduction de la taille des boîtes trois pièces était important.

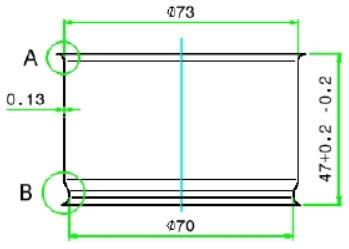

Pour les investigations, des boîtes de conserve en fer blanc à trois pièces de 70 mm de diamètre avec les géométries de fermeture OIII standard de SEFEL ont été sélectionnées car elles sont couramment utilisées dans l’industrie de la fabrication de boîtes. Le matériau standard actuellement utilisé pour ces boîtes alimentaires présente des extrémités d’une dureté de TH550 et d’une épaisseur de 0,17 mm. Dans le cadre du projet, cinq matériaux de couvercle différents ont été étudiés. Du fer-blanc d’une dureté de TH550 et d’une épaisseur réduite de 0,15 mm a été étudié comme référence. Quatre matériaux d’une épaisseur de 0,15 mm et d’une résistance à la traction supérieure de l’ordre de 600N/mm² et 650N/mm² ont été examinés, avec des contraintes variables entre 2 et 10% jusqu’au point de rupture.

Analyse des processus par simulation par éléments finis

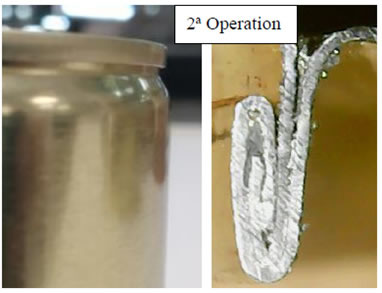

Le scellement des rouleaux est divisé en deux étapes : la première opération de scellement et la deuxième opération de scellement. Le profil du rouleau de la première opération – qui a une géométrie complètement différente de celle de la deuxième opération – a une influence considérable sur le comportement des plis à la fermeture.

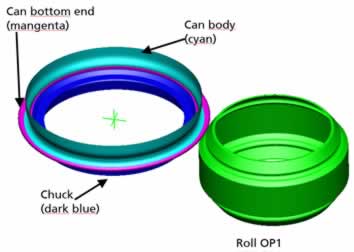

Fig. 1 Modèle de fermeture avec abstractions du modèle

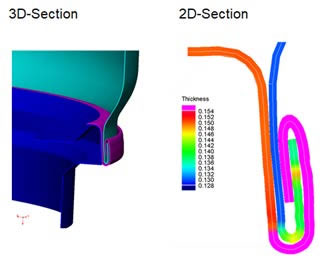

Fig.2 Résultats après la simulation de fermeture

C’est pourquoi une analyse par éléments finis (FEA) a été réalisée pour identifier les principaux facteurs et causes du plissement pendant la première opération de scellement (voir figures 1 et 2), à l’aide du logiciel PAM-STAMP d’ESI Group.

L’une des principales influences est la relation entre la dureté du matériau et la géométrie du rouleau. Par conséquent, différents profils de rouleaux ont été analysés pour minimiser la hauteur des rides pendant la simulation FEA. Cela a permis d’optimiser le profil du rouleau pour minimiser les plis pendant le scellement de toutes les extrémités à haute résistance. Les partenaires industriels du projet ont produit le profil de rouleau optimisé et l’ont testé sur différentes machines à coudre. Trois fabricants de sertisseuses et un fabricant de boîtes ont effectué des essais industriels avec les nouveaux et les anciens profils de rouleaux pour la première opération de sertissage.

Essais industriels dans AUXILIAR CONSERVERA

Cette section concerne les essais industriels de la conserverie Auxiliar Conservera (AC).

Après soixante ans en tant que fabricant d’emballages métalliques, AC est l’une des entreprises les plus expérimentées dans le secteur de la conserverie en Europe, offrant des solutions à plus de 500 entreprises dans le monde, des grandes multinationales aux petites conserveries.

Travailler pour améliorer la vie des gens en développant des systèmes qui préservent les aliments de la manière la plus saine et la plus respectueuse de l’environnement les encourage à innover constamment et à proposer de nouveaux formats et brevets. C’est la clé qui leur a permis de continuer à se développer et à étendre leurs processus au niveau international.

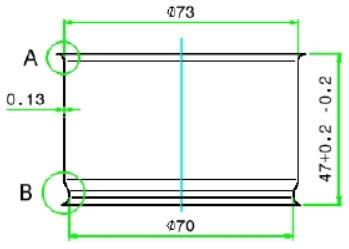

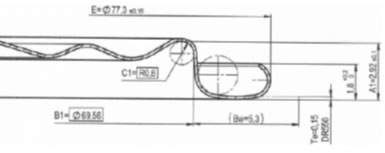

La figure 3 montre les composants initiaux. Ils ont été fabriqués par le partenaire du projet. La partie inférieure a été scellée en AC.

FIG 3 : Composants d’étanchéité

FIG 3 : Composants d’étanchéité

Production en CA

FIG 4 : Canettes dans la machine AC

FIG 5 : échantillons de boîtes scellées

Les figures 4 et 5 montrent des échantillons de certaines des boîtes produites au cours des essais pour obtenir les valeurs optimales de sertissage Sefel 0III.

Analyse des rides

Les rides sont les ondulations qui se forment à l’extrémité du crochet du couvercle pendant le scellement. Le pourcentage de rides est défini comme le pourcentage de la taille de la ride par rapport à la taille totale du crochet. Comme maximum, nous avons fixé un taux de rides acceptable de 30%.

FIG 6 Résultats dans l’Op1

FIG 7 : Résultats dans OP2

Dans les images de la section des deux opérations de scellement, nous voyons que nous avons une très bonne conformation du double scellement dans la première opération. Après le repassage de la deuxième opération, nous obtenons une fermeture bien formée et sans plis pour tous les matériaux de couvercle testés.

FIG. 8 Couverture TH650 – pas de plis après OP2

FIG. 9 : Couvercle SF650 – pas de rides après OP2

Paramètres géométriques du double joint

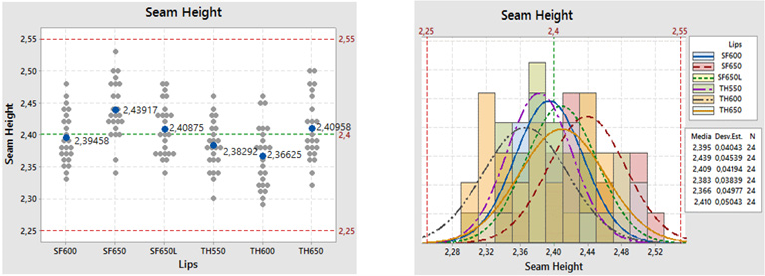

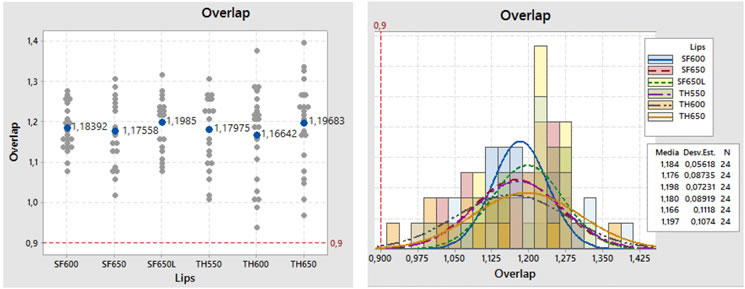

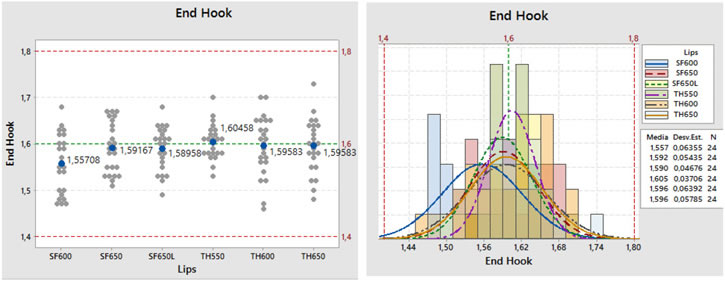

L’évaluation des paramètres critiques de fermeture a été réalisée sur 24 échantillons pour chaque spécification de matériau.

Le graphique montre que nous avons des valeurs très similaires entre les deux extrêmes. Nous avons un bon regroupement des données mais avec une approche très proche de la limite supérieure.

FIG 10 : Hauteur du joint

Pour toutes les fermetures, nous avons toutes les valeurs au-dessus de la limite inférieure d’acceptation. Les données présentent une très forte variation, notamment dans le cas des matériaux TH.

Le regroupement des données pour le crochet de couverture est bon. En termes de processus, nous constatons qu’il est centré sur le nominal.

Test de porosité

Pour ce test, les coutures sont immergées dans une solution de sulfate de cuivre pendant une minute. Ensuite, recherchez les taches de rouille, qui indiquent que ces taches n’ont pas été recouvertes par le vernis, en raison des joints brossés.

FIG 13. Test de porosité

FIG 14. Miniseam après le test de porosité

Tous les bidons testés, tous types de matériaux confondus, ont passé les contrôles de porosité.

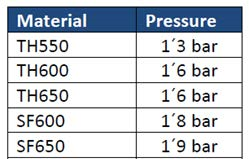

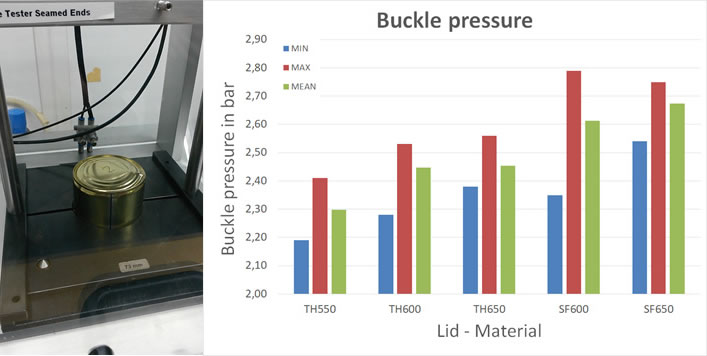

Essais sous pression

Les premiers tests Pandeo ont été effectués. Ce test est dérivé des processus de stérilisation des boîtes de conserve scellées dans des autoclaves. La boîte, scellée des deux côtés, est serrée dans un support et analysée sous une pression en constante augmentation afin de déterminer à partir de quelle pression une fuite ou une déformation inacceptable se produit.

FIG 15 Essai de déformation

La conclusion de ce test est que tous les matériaux à haute résistance ont un potentiel d’amélioration tout en conservant les mêmes exigences fonctionnelles. À partir de cet échantillon, on peut encore déduire que les matériaux présentant une résistance et un allongement élevés ont un potentiel d’amélioration de la fonction des composants plus élevé que les matériaux présentant une augmentation pure de la résistance.

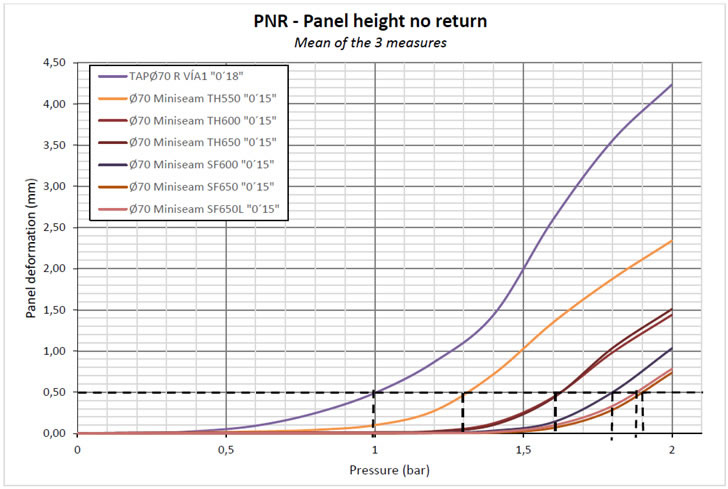

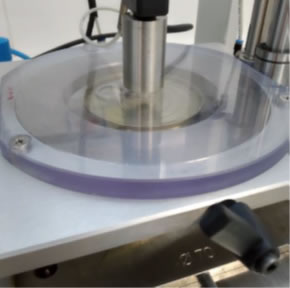

Dans le test de pression PNR, la boîte est serrée dans un dispositif de compression. La boîte est ensuite chargée étape par étape avec une pression interne. Pendant cette augmentation progressive de la pression, la déformation du point central du couvercle est enregistrée. Après chaque mesure de la déviation du centre sous une charge de pression, la déviation résiduelle restante du point central après relâchement de la pression est enregistrée. L’objectif est de ne pas dépasser une valeur limite – déformation maximale du panneau = 0,5 mm – sinon les boîtes ne tiendront pas bien en place et paraîtront visuellement « gonflées ».

FIG 16 Dispositif de test PNR

En prenant une référence de non-retour de 0,5 mm, nous avons besoin pour chaque extrémité d’une pression de

Par rapport à la figure 17

Comme nous pouvons le voir sur le graphique, nous avons une différence notable dans la déformation permanente du panneau après certaines pressions extrêmes. Les extrémités en matériau SF ont un excellent comportement sous pression.

Conclusion :

Les participants industriels à ce projet estiment que l’utilisation d’un matériau de bouchon présentant une résistance de 650 N/mm² et des contraintes élevées permettrait de réduire l’épaisseur de la feuille de bouchon de 0,02 mm (20 microns), tout en conservant la même fonctionnalité. Toutefois, la confirmation de ce fait fera l’objet de futurs tests de production à grande échelle. Des discussions sur ce travail sont actuellement en cours avec des partenaires potentiels du consortium. Pour plus de détails sur FOSTA et pour savoir comment obtenir le rapport complet du projet, veuillez consulter le site suivant

http://www.stahlforschung.de

Remerciements

Le projet de recherche IFG 19436 BR / 1237 « Extension des limites du processus pour la fermeture sans plis des couvercles en acier inoxydable à haute résistance pour l’emballage » de l’Association de recherche pour l’application de l’acier (FOSTA), Düsseldorf, a été soutenu par le ministère fédéral de l’économie et de l’énergie par l’intermédiaire de la Fédération allemande des associations de recherche industrielle (AiF) dans le cadre du programme de promotion de la recherche industrielle coopérative (IGF) soutenu par le Bundestag allemand.

Le projet a été réalisé à l’Institut Fraunhofer pour les machines-outils et la technologie de formage – IWU.

Partenaires industriels du projet

- Fournisseurs de matériaux (Thyssenkrupp Rasselstein GmbH, Tata Steel)

- Machines à sertir (Cantec GmbH & Co. KG, Lanico Maschinenbau Otto Niemsch GmbH, Gebrüder Leonhardt GmbH & Co. KG Blema Kircheis, Ferrum Ltd, pour la technologie des conserves)

- Outils de fermeture (Maiko Engineering GmbH)

- Fabricants de boîtes (Canpack SA, Auxiliar Conservera SA, International Packaging Association, Glud & Marstrand A/S)

- Équipement de mesure (CMC-Kuhnke GmbH)

- Composites (Wakol GmbH, Henkel Adhesive Technologies).

0 Comments