INTRODUCCIÓN

La forma geométrica mas clásica de un envase es la cilíndrica, siendo también la más fácil de realizar. Pero es muy frecuente que ciertos productos estén asociados comercialmente a otras presentaciones distintas como puede ser la rectangular, oval, trapezoidal, etc. También se puede demandar envases con fondo y tapa circulares pero de cuerpo con diseños diversos, como puede ser troncocónico, exagonal, cúbico, etc. En estas últimas formas, lógicamente la configuración no cilíndrica del cuerpo, no le afecta a sus extremos, que siguen manteniendo su configuración cilíndrica para poder acoplar la tapa y el fondo. Un ejemplo de este tipo de envase se muestra en la figura nº 1

Figura nº 1: Envase con extremos cilíndricos y cuerpo central cúbico, obtenido por expansión.

Para el fabricante de envases, ante la demanda de una lata de configuración no cilíndrica se plantea tomar la decisión de cual es el procedimiento idóneo para conformar el cuerpo de envase. Como todas las cosas, desde que se produjeron los primeros envases rectangulares (que son los más frecuentes) hasta los tiempos presentes, las primitivas soluciones han ido evolucionando, hasta conseguir resultados de mejor calidad y más alta velocidad de producción. Hoy existen en el mercado una amplia gama de equipos fabricados por diferentes firmas que permiten elegir entre varias opciones.

PROCEDIMIENTOS DE CONFORMADO

Comentaremos las más comunes, pensado que queremos fabricar un envase rectangular.

1º método

El procedimiento más antiguo consiste en utilizar una plegadora, automática o manual, y con ella, partiendo del desarrollo plano del envase, hacer las cuatro caras del mismo si es rectangular o cuadrado, curvando las cuatro esquinas con el radio deseado. También es posible plegar las cuatro esquinas de forma no paralela, para prefigurar por ejemplo un tronco de pirámide, u otra forma deseada. Para trabajar con una plegadora convencional pequeña, hay que prepararla adecuadamente, dimensionando con el radio conveniente el rodillo de plegado, colocar una mesa de alimentación larga para depositar los cuerpos planos (si es que no dispone la maquina de ella), poner unos topes de baja altura sobre esta mesa que delimiten la posición del cuerpo en la situación de plegado de cada esquina, etc.

En los extremos del cuerpo hay que dejar un pequeño margen para el solapamiento de unión. La misma se realiza, generalmente en las proximidades de una esquina o en ella, por medio de una soldadora manual. En tiempos pasados esta operación se realizaba en una agrafadora manual y se unía con un soldador de estaño. En la imagen nº2 se ven una plegadora y soldadora manuales validas para este modo de trabajar

Figura nº 2: Equipo básico mínimo para fabricar un cuerpo rectangular

. Este procedimiento es muy lento y poco usado actualmente, aunque para pequeñas producciones es la instalación más barata. Equipos adecuados de segunda mano se pueden encontrar en el mercado.

2º: método:

Es el más usado actualmente. Consiste en fabricar un cuerpo cilíndrico, con el mismo desarrollo y altura que el cuerpo del envase de forma que se desea obtener. Para ello se utiliza una soldadora eléctrica convencional, cualquiera de las muchas que hay en el mercado, si bien la pérdida de solapado en la soldadura será la menor posible, para facilitar el expansionado posterior, una costura soldada muy gruesa presentirá una excesiva resistencia a la deformación. Realmente el desarrollo del cilindro debe ser algo menor que el teórico del envase rectangular a obtener, ya que en la expansión posterior se produce un ligero estiramiento del material. Para conocer como se calcula el desarrollo y altura del cuerpo de un envase no cilíndrico fabricado por este sistema se puede ver el trabajo:

Determinación de medidas de un envase rectangular o no cilíndrico

Después se procede a transformar el cuerpo cilíndrico en rectangular – u otra forma elegida – por medio de una maquina específica denominada expansionadora. Hay diferentes tipos en el mercado, realizadas por distintos fabricantes, que pueden variar bastante en su diseño.

Inicialmente se pueden clasificar estas maquinas en dos grupos:

1º.- Aquellas que hacen la transformación de la forma del cuerpo de una manera progresiva, pasando de la configuración cilíndrica a la deseada por medio de apariencias intermedias de modo continuado, es decir en un único proceso.

2º.- Las que ejecutan esta transformación de manera rápida.

1º.- Expansionadora progresiva:

Se posiciona inmediatamente detrás de la maquina soldadora. La unión entre ambas se hace por un pequeño transportador magnético, que asegura la inmovilidad del cuerpo del envase, de manera que la línea de soldadura no se gire ni cambie de posición. La maquina en sí es una especie de pasadizo, que consta de:

– Una horma interior que va cambiando progresivamente su sección de forma redonda a rectangular, y sobre la que va deslizándose el envase.

– Una serie de rodillos exteriores motrices, que actúan sobre el cuerpo deformándolo sobre la horma.

Una vista interior de este tipo de expansionadota aparece en la foto nº 3.

Figura nº 3: Detalle de una expansionadora progresiva

Cuando es necesario proteger con barniz el interior de la costura lateral, se precisa pasar las tuberías de aplicación del mismo a través de esta maquina desde la soldadora, poniéndose este barniz y curándolo a continuación de expansionar el cuerpo. La foto nº 4 presenta una vista general de una maquina parecida.

Figura nº 4: Vista general de una expansionadora progresiva

2º.- Expansionadora rápida o instantánea:

Este tipo constan esencialmente de:

– Un sistema de alimentación de cuerpos cilíndricos.

– Un cabezal de orientación de la soldadura en su posición concreta

– Un cabezal de expansionado.

– Una descarga de cuerpos reformados

La maquina se puede montar en un punto más alejado de la soldadora que el tipo anterior. Incluso permite proteger con barniz la soldadura previamente, siempre que el envase llegue suficientemente frío a la expansionadora.

Como la cadencia de trabajo de este tipo de maquinas es bajo, cuando se necesita una cierta velocidad de producción, y el formato del envase a fabricar no es muy grande, se usan maquinas dobles, es decir dotadas de dos conjuntos de cabezales gemelos, que trabajan en paralelo.

– Sistema de alimentación de cuerpos:

Si los envases entran en posición horizontal en la maquina, suelen ser simples caídas de gravedad, que recogen los cuerpos de un transportador aéreo por cable. Cuando se trata de maquinas dobles, precisan dos vías de alimentación y descarga de cuerpos, por lo que se requiere un divisor de los mismos a la entrada y una reagrupación a la salida. Un ejemplo de este caso se ve en la foto nº 5:

Figura nº 5: Expansionadora automática doble.

– Cabezal de orientación de la soldadura:

En los envases de forma no redonda, por ejemplo rectangular, se precisa posicionar la soldadura eléctrica de la costura lateral siempre en el mismo sitio, para que se presente invariable con relación a las cuatro caras, con más precisión si las mismas van litografiadas. En este caso la soldadura llega a la maquina en una colocación aleatoria, debido al movimiento del cuerpo a lo largo de su recorriendo entre la soldadora y la expansionadora. Para asegurar la posición de la misma, se utiliza un cabezal cilíndrico horizontal, que hace girar rápidamente el cuerpo y lo detiene cuando la unión llega al lugar correcto. La detección de la posición de la costura se realiza por medio de un sensor externo de precisión, que puede ser por fotocélula, mecánico, etc. cuya selección depende del tipo de soldadura.

A la izquierda de la foto nº 6 de ve un cabezal de orientación de soldadura. El cuerpo se introduce en el cabezal de orientación desde una cuna, que recoge el mismo procedente del sistema de alimentación, impulsado por un brazo empujador. Una vez orientado el cuerpo se deposita sobre la misma cuna desde donde ha sido introducido al cabezal, y desde allí, por un movimiento alternativo de la misma, se desplaza delante del siguiente cabezal. Para que el cuerpo no se mueva, se inmoviliza por medio de un campo magnético suave.

Figura nº 6: Cabezales de orientación y expansión

– Cabezal de expansionado:

Recibe el cuerpo cilíndrico orientado, empujado desde la cuna, y lo deforma a la silueta deseada. Para que la nueva forma del envase se mantenga permanentemente se ha de someter al metal a un esfuerzo que rebase su límite elástico.

Este cabezal, que presenta una sección próxima a la que ha de tomar el cuerpo, consta de una parte fija, y otra que se desplaza expandiéndose cuando el cuerpo ha sido introducido. Cuando la parte móvil llega a su carrera máxima, el desarrollo de la sección del cabezal coincide con el perímetro de la forma final del cuerpo.

En el caso de la foto nº 6, donde se puede ver el cabezal de expansión en primer termino, se trata de un utillaje para envase rectangular. La parte inferior de este utillaje se mantienen fija, mientras que la superior se eleva cuando el cuerpo ha sido introducido, es decir el lado menor del rectángulo de esquinas redondeadas coincide con la dimensión del lado menor del cuerpo expansionado, mientras que el lado mayor en la posición retraída del utillaje es inferior al lado mayor del cuerpo. Esto permite la introducción sin dificultad del cuerpo en su posición inicial cilíndrica. A continuación la parte superior – o concha – asciende realizando un recorrido hasta que el lado mayor del utillaje alcanza el valor del deseado para el envase.

El movimiento de la concha se realiza por la acción de un vástago expansor horizontal, que se desplaza alternativamente en el eje del utillaje, dotado de unos planos inclinados, que actúan sobre otros – cuñas de expansión – dispuestos en el interior de la concha, el retorno al punto de partida se hace por la acción de muelles.

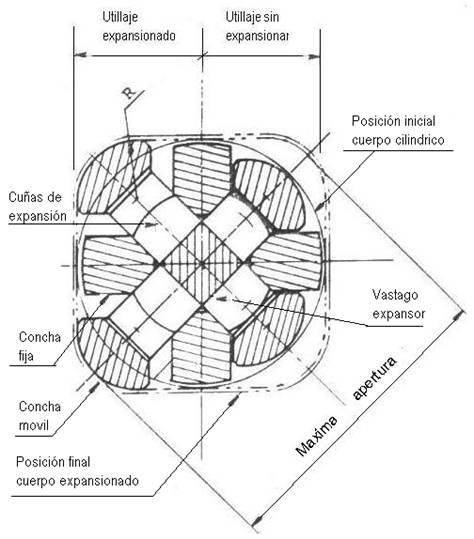

En función de la forma que se desee dar al envase, el diseño de este utillaje puede varias, pero usando generalmente el principio descrito anteriormente, por ejemplo en el dibujo nº 7 se presenta una sección de un cabezal de expansión para un bote cuadrado. En este caso, dispone de cuatro conchas móviles, coincidiendo con las cuatro esquinas, que se abren empujadas por las cuñas de expansión, sobre las que actúa el vástago expansor central. En el centro de las cuatro caras se posicionan cuatro conchas fijas que centran inicialmente el cuerpo cuando se alimenta en forma cilíndrica.

Figura nº 7: Sección de un cabezal de expansión

– Descarga:

Transformado el cuerpo a su nueva forma, se saca del cabezal por medio de un brazo extractor que lo deposita en la cuna de descarga. Esta lo traslada mediante sistema de transporte a la siguiente maquina. Cuando la expansionadota es doble, hay que reunir en una sola vía la producción de ambas partes.

Este tipo de expansionadotas rápidas puede trabajar también con el cuerpo del envase en posición vertical. En esta opción el cabezal de expansión trabaja suspendido, y el envase se introduce en él por abajo, por medio de un plato con movimiento ascendente-descendente.

Hay maquinas que disponen de un tercer cabezal, cuya misión es apanelar las caras del cuerpo una vez expansionado, es decir marcar sobre estas caras unos nervios o facetas de refuerzo. Con ello se consigue varios efectos:

– En la operación de expansionado, al superar el metal su limite elástico, con frecuencia aparecen en la caras mayores del cuerpo unas ondulaciones o deformaciones irregulares, que le dan al envase mal aspecto. Con estos nervios se eliminan dichas deformaciones.

– Dichos nervios, que normalmente se posiciones en el sentido de la altura y solo en las caras mayores, dan más resistencia al cuerpo del envase.

Este tercer cabezal no se requiere en envases pequeños. Trabaja por un sistema combinado de estampación de fuera a dentro en cada cara.

La tecnología para la fabricación de envases de forma no cilíndrica, también tiene aplicación para producir envases troncocónicos, muy usados como contenedores para pintura y otros usos industriales. Estos envases emplean diferentes tipos de cierres y los más comunes son los denominados tipos “pail”.

La técnicas de expansionado requiere emplear metales de espesores algo mas altos que su equivalente en cilíndrico y unas durezas menores.

0 comentarios