RESUMEN

En el sector metalgrafico, el llenador devuelve al fabricante los embalajes empleados en el transporte y almacenaje de los envases. Para realizar esta tarea de forma sencilla y eficiente, es conveniente aplicar una serie de medidas que se desarrollan en este artículo.

INTRODUCCIÓN

Los envases metálicos son productos de escaso valor, ya que siempre van destinados a contener algo que es lo que realmente importa. Por ello, lo que en otros puede ser un componente despreciable, en esta industria tiene una importancia grande. Es el caso del embalaje usado para proteger y transportar los mismos. Su valía en relación al costo de los envases es de bastante consideración. De ahí que se no se pueda despreciar la `posibilidad de ser reutilizados, para así disminuir su incidencia en el costo final de los botes. Además, está el factor medioambiental que obliga a recuperar estos materiales para ser usados nuevamente.

Por ello, la industria metalgrafica utiliza de forma generalizada embalajes retornables. Por tanto el manejo y devolución de estos materiales son parte importante del ciclo de relaciones fabricante-cliente. Un rápido retorno en buenas condiciones de los embalajes al propietario de los mismos, ayudará significativamente a bajar los costos. Por el contrario, retrasos a la hora del reintegro, fuerzan a los fabricantes de envases a comprar más materiales de manera innecesaria, y los costes se incrementen por ello sin beneficio alguno por ambas partes.

Los embalajes a devolver suelen ser:

– Palets de madera de envases y tapas.

– Separadores de cartón.

– Cubiertas de cartón.

A continuación se indica una serie de ideas para facilitar el manejo y retorno de los mismos de una manera segura y eficiente, sin que ello suponga un costo extra para el cliente.

Empezaremos por decir que todos los embalajes, una vez desempaquetados los envases que contienen, y a la espera de ser devueltos, se deben almacenar fuera de cualquier lugar que pueda transmitir olor, toxicidad, suciedad o aceites, o que corran riesgos de ser manchados, ya que quedarían inutilizados. No deben ser guardados a la intemperie, expuestos a la lluvia u otras humedades. Es necesario mantenerlos en un lugar seco y adecentado.

La atención a los mismos ya debe empezar antes, la zona de despaletizado es necesaria que esté limpia y ordenada. En ningún caso sus elementos, separadores o palets se usaran como “alfombras” o medios para cubrir charcos de agua u otos líquidos en la zona de envasado, expuestos a pisadas de personas o vehículos.

MANEJO

Para un adecuado manejo de los mismos se han de hacer cumplir las siguientes normas:

– Manipular todos los materiales con cuidado.

– No doblar o rasgar los separadores de cartón.

– No dejar caer ni golpear los palets de madera.

– Apilar todos los componentes retornables al desmontar el embalaje de envases y tapas.

– No mezclar embalajes de distintos suministradores de envases.

– Mantener los materiales secos y limpios.

– No retornar el film de plástico, bolsas de papel y flejes.

Para conseguir todo ello no es necesario mano de obra adicional, sino disponer de un lugar para cada cosa y mantener un orden en el trabajo. El mismo operador que manipula el despaletizador, puede cada vez que carga un nuevo palet, ordenar los elementos del embalaje que se liberan.

DEVOLUCIÓN DE PALETS VACÍOS

Los palets de madera son los elementos más caros, si bien es verdad que también son los que mas veces se reutilizan. Si se habilita un espacio marcado en el suelo, junto al despaletizador, cada vez que se vacíe de botes un palet, el mismo se debe colocar en este lugar, formando poco a poco una pila. El carretillero trasladara al almacén la misma cuando tenga una cierta altura. En el almacén deben guardarse de manera que en su momento puedan devolverse según se muestra en la figura nº 1:

Figura nº 1: Devolución de palets

Así se irán agrupando en el almacén hasta contar con la cantidad suficiente para completar una carga de devolución. Durante estas manipulaciones e tendrá en cuenta:

– Apilar los mismos siempre en la misma posición con la cara superior hacia arriba.

– Apilar con carretilla elevadora hasta la altura máxima que permita el transporte de retorno. Esta suele ser 250 cms. lo que supone entre 16 a 18 palets de altura.

– No devolver a un suministrador palets de diferentes proveedores mezclados

DEVOLUCIÓN DE SEPARADORES

Según se vayan despaletizando los envases, los separadores se deben apilar cuidadosamente formando un conjunto bien escuadrado Como ayuda para ello, en las proximidades del despaletizador se colocará un diedro, que puede ser hecho de madera o chapa metálica, de manera que pueda ser usado como apoyo para el apilado de los separadores con orden. Ver figura nº 2.

Figura nº 2: Diedro para apilado de separadores

La cantidad de separadores por palet dependerá del grueso de los mismos, un numero adecuado puede ser 400 unidades/palet, que supone una altura neta de palet de unos 1100 mm .

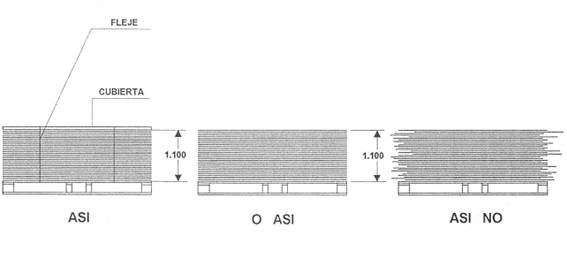

Figura nº3: Devolución de separadores

En la figura nº 3 se refleja como deben y como no deben devolverse los separadores para evitar daño en los mismos. El primer dibujo muestra la solución ideal, bien escuadrados, protegidos con una cubierta y flejado el con junto. También el segundo dibujo es una buena posibilidad aunque más simple, suficiente para desplazamientos cortos.

El tercer dibujo es como no debe hacerse. Unos separadores mal apilados se traducirán en roturas, dobleces y daños en las esquinas y bordes de los mismos. Ello obligará a desecharlos ya que producirían atranques y caídas de envases en la siguiente utilización. Siempre es fundamental preservar su limpieza, ya que son los elementos que están en contacto directo con los envases vacíos.

0 Comments