WERKZEUGE FÜR BÜGEL – FARBBEHÄLTER

ZUSAMMENFASSUNG

Details zur Konstruktion der Werkzeuge, die zur Herstellung des Rings für eine doppelwandige Reibungsdichtung benötigt werden, die üblicherweise in Farbbehältern verwendet wird.

VORSCHLAG

Eine besondere Facette der Metallverpackungsindustrie ist die Herstellung von Behältern mit wiederverwendbaren und luftdichten Öffnungen. Ein konkretes Beispiel dafür sind Behälter für Haushaltsfarben und Lacke.

Auf dem Markt gibt es verschiedene Arten von Druckdichtungen, die diese Anforderung, wiederverwendbar und luftdicht zu sein, erfüllen, wie z. B. die sogenannten Einfach-, Doppel- oder Dreifach-Reibdichtungen. Wir haben dieses Thema bereits in dem Artikel behandelt:

– Behälterverschlüsse zur Aufnahme von Lacken

Wir empfehlen seine Lektüre als Einstieg in die, die wir Ihnen jetzt anbieten. Mit dieser neuen Arbeit zu diesem Thema konzentrieren wir uns ausschließlich auf die Konstruktion der präzisen Werkzeuge zur Herstellung eines Teils dieser Verbindungselemente, wie z. B. der darin verwendeten Ringe – auch als Ringe bezeichnet.

Unter den möglichen Reifen haben wir den Typ mit doppelter Reibung gewählt, da sie am repräsentativsten sind und am häufigsten verwendet werden. Wir zeigen für sie, ihre Form, ratsame Maßgestaltung und Konfiguration der notwendigen Werkzeuge für die Herstellung.

WERKZEUGE

Die Gewinnung dieser Ringe erfordert die Anwendung eines zweistufigen Verfahrens:

– Eine erste, bei der das Metall geschnitten und eine grobe Zeichnung der Wände des Druckknopfes angefertigt wird.

– Ein zweiter Arbeitsgang, bei dem der äußere Teil des Randes, die Schale und der Flansch geformt werden, die Wände werden fertiggestellt und die Mündung wird fertiggestellt.

Diese beiden Arbeitsgänge können zwar auf einer Transferpresse ausgeführt werden, werden aber normalerweise auf zwei klassischen Schwanenhalspressen durchgeführt, die durch ein Schwerkraft-Hebe-Senk-System miteinander verbunden sind, das die Teile vom ersten zum zweiten Arbeitsgang transportiert.

Die erste Presse wird mit auf Länge geschnittenen Materialstreifen beschickt, die in einer Zuführung gestapelt werden, während die zweite Presse eine eingebaute Teilezuführung haben muss. Bei letzterem handelt es sich in der Regel um einen pneumatisch betriebenen Zuführungsarm.

ERSTE OPERATION

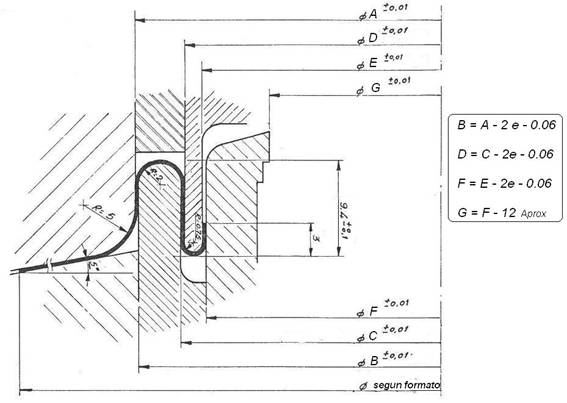

Die im ersten Arbeitsgang erhaltene Skizze stellt eine ungefähre umgekehrte „U“-Form mit verlängerten Kanten dar. In der Zeichnung Nr. 1 sehen Sie das Profil sowie die verschiedenen Teile der Matrize, die ihr die Form geben.

Bild Nr. 1: Querschnitt der 1. Operation eines Peilrahmens

Der Schnittdurchmesser der Scheibe, der zur Bildung eines solchen Rings erforderlich ist, ist ca. 11,5 mm größer als der entsprechende Durchmesser für den im Behälter verwendeten Boden. Mit anderen Worten, es besteht ein Unterschied von ca. 11,5 mm zwischen dem Schnitt einer Felge des Typs „Doppelreibung“ und einem flachen Boden desselben Formats. Diese Daten sind eine gültige Referenz für mittelgroße Behälter, zwischen ½ und 1 Liter Inhalt. Bei kleineren oder größeren Formaten ändert sich diese Rücksichtnahme proportional. Sie wird auch von den Abmessungen des Flügels und der Art des gewählten Verschlusses beeinflusst. Die angegebenen Daten entsprechen einer Verriegelung vom Typ I oder II.

Die Mündung des „U“, also der Bereich, in dem die Verschlusskappe reibschlüssig sitzt, wird bei Behältern der genannten Größe – ½ bis 1 Liter Volumen – mit einer Breite von 6 mm angegeben, d. h. die Differenz zwischen den Maßen B und C in der Zeichnung beträgt 12 mm.

Der auf der Ringplatte reservierte Platz für die Bildung der Gehäuseschale des Verriegelungsdorns entspricht ungefähr der Öffnung des Reibungs-„U“. Daher lautet eine ungefähre Formel zur Bestimmung des Durchmessers A (siehe Zeichnung Nr. 1) wie folgt:

Durchmesser A = Durchmesserformat (X) – 11 mm.

Nachdem der Wert von A bestimmt wurde, können für die restlichen Durchmesser, die den Ring bestimmen, die in Zeichnung 1 dargestellten Formeln angewendet werden.

Es ist notwendig, eine zentrale Scheibe zu entfernen, um die Öffnung des Reifens herzustellen. Der Schnitt dieser Scheibe ist definiert durch den Durchmesser G

Was die Höhen anbelangt, so bezieht sich diese Zeichnung als Referenzdaten immer auf Behälter mit einem Fassungsvermögen zwischen ½ und 1 Liter, wie oben erwähnt. Die Biegeradien des Metalls werden durch die Werte der verschiedenen Reibungsdurchmesser definiert, siehe Abbildung Nr. 1, mit Ausnahme des äußersten, dessen entsprechender Wert 5 mm beträgt.

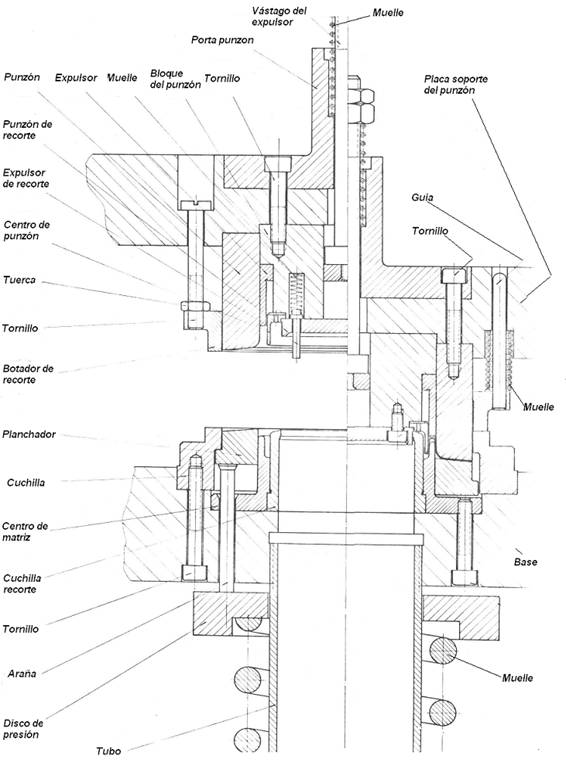

Nachdem die Konstruktion des ersten Umreifungsvorgangs festgelegt wurde, können wir uns auf die Konstruktion des Presswerkzeugs konzentrieren, das zum Formen des Umreifungsvorgangs benötigt wird. Abbildung 2 zeigt ein Beispiel für eine Matrize für das Gehäuse.

Dieses Werkzeug führt die folgenden sequentiellen Aktionen durch:

– Schneidet Metallscheibe von zugeführtem Band

– Schneiden Sie die mittlere Scheibe zur Bildung des Felgenmauls aus und entfernen Sie sie.

– Reibungswände des Rings sind ausgefüllt

Bild Nr. 2: Matrize für die Erstinbetriebnahme von Doppelreibungsbügeln

Daher werden in der Matrize zwei kreisförmige und konzentrische Schnitte erzeugt. Die beiden Paare aus Klinge und Stempel müssen perfekt aufeinander ausgerichtet sein. Die Entnahme des zentralen Ausschnitts erfolgt durch ein unteres Rohr, das in der Mitte des Drucksystems untergebracht ist.

Der Ausschnitt wird durch die Wirkung von federbelasteten Auswerfern in das Rohr geschoben, siehe Abbildung 2.

Ansonsten ist sie einer Untermatrize recht ähnlich, mit der Besonderheit, dass sie ein Paar von Stempel- und Matrizenspitzen hat, um die doppelte Reibungswand zu erzeugen.

Bei der Dimensionierung der Teile des Werkzeugs muss berücksichtigt werden, dass es aufgrund der Elastizität des Rings immer eine leichte Verformung im Verhältnis zu den Abmessungen des Werkzeugs gibt. Dies gilt insbesondere für die Durchmesser der Reibungswände. Da die Passung zwischen Ring und Stopfen sehr präzise sein muss, um eine wirksame Dichtung zu erhalten, muss diese Materialrückgewinnung berücksichtigt werden, so dass die Abmessungen des Werkzeugs nicht mit denen übereinstimmen, die Sie auf dem Teil erhalten möchten. In der eingangs erwähnten Arbeit:

– Behälterverschlüsse zur Aufnahme von Lacken

ist eine Tabelle enthalten, in der die Maße des zu beschaffenden Teils mit den entsprechenden Maßen auf dem Werkzeug verglichen werden.

ZWEITE OPERATION

Das im ersten Arbeitsgang gewonnene Teil wird mit geeigneten Mitteln, wie z. B. einem magnetischen Elevator und einem Schwerkraftabfall, zur zweiten Presse transportiert. Am Ausgang der ersten Presse muss das Teil umgedreht werden, so dass es mit der Öffnung des Reibungs-„U“ nach oben in die zweite Presse gelangt.

Wie bereits erwähnt, muss diese zweite Presse mit einer Teilezuführung ausgestattet sein. Er wird sie nacheinander an dem auf der Presse montierten Werkzeug einführen. Es ist nicht die Absicht dieses Artikels, auf die Details dieser Mechanismen einzugehen. Wir werden sie an anderer Stelle entwickeln.

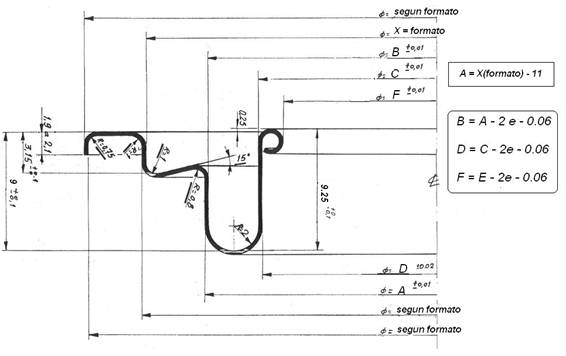

Die zweite Operation beendet den Reifen, indem sie die in der ersten Phase erstellte Skizze umwandelt. Abbildung 3 zeigt den Ring, der aus dieser zweiten Operation resultiert. Seine Aufgaben sind wie folgt:

– Formen Sie den Flansch und die Schale, die zur Herstellung des Ringverschlusses am Behälter erforderlich sind. Der Flansch entspricht in diesem Fall dem des normalen Bodens mit demselben Durchmesser, der am anderen Ende des Bootes verwendet wird. Der Boden des Kolbens muss eine Neigung in der Höhe haben, siehe Abbildung Nr. 3, um zu vermeiden, dass der Kolben bei der Anstrengung, den Stopfen in den Ring einzuführen, absinkt.

– Kalibrieren Sie die Wände des „U“ neu, um die korrekten Messungen zu bestätigen.

– Locken Sie die Kante der Mündung des Rings, um scharfe Kanten zu beseitigen, die Schnitte von Haaren des Pinsels produzieren würden und was noch schlimmer ist, der leichte Kontakt des Stahls gesehen der Kante mit der Malerei, die in bestimmten Arten von ihnen allgemeine Anwesenheit von Oxid kann.

Auf der Zeichnung Nr. 3 wurden die verschiedenen Durchmesser mit den gleichen Buchstaben wie in der Zeichnung Nr. 1 bemaßt, obwohl einige neue erscheinen, wie z. B.:

– X: Wert des Küvetten-Durchmessers und der Einstellung des Haltedorns, bezeichnet als „Format“. Das Verhältnis zwischen diesem Startwert und dem Wanddurchmesser A ist gegeben.

Bild Nr. 3: Ausschnitt der 2. Operation eines Peilrings

Die Formeln für die Bestimmung der einzelnen Durchmesser sind oberhalb der Zeichnung angegeben. Die für dieses Beispiel geeigneten Höhen, die sich auf die für den ersten Vorgang angewandten beziehen, sind ebenfalls angegeben.

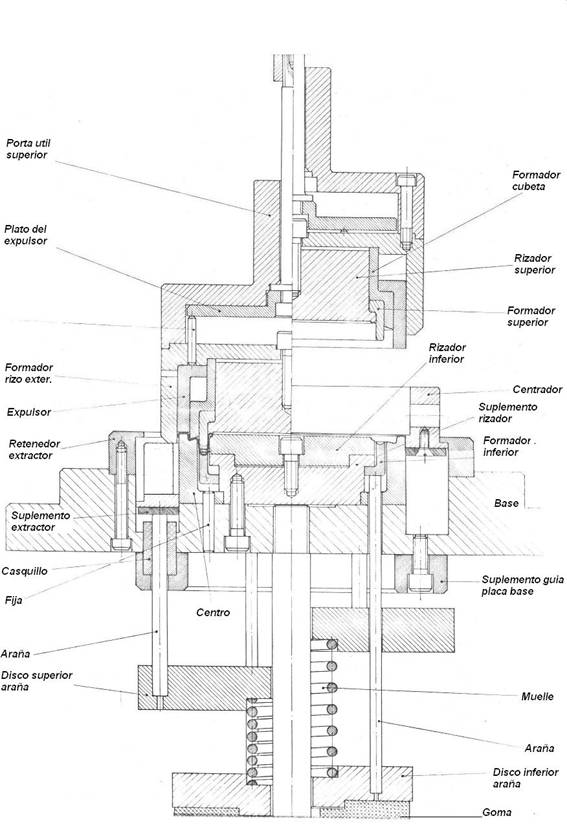

Nachdem das Profil des Bügels definiert wurde, fahren wir mit der Konstruktion des entsprechenden Werkzeugs fort. Es hat die oben genannten Aufgaben zu erfüllen.

Seine Form ist in Abbildung Nr. 4 dargestellt. Es handelt sich um ein Umformwerkzeug, ohne Schneidfunktion. Dies vereinfacht seine Konstruktion etwas. Die 1. Operation des Rings erreicht ihre Position auf dem Boden der Matrize durch eine Aussparung oder einen Zugangskanal, der in den „Centerer“ eingearbeitet ist und eine seitliche Breite hat, die etwas größer ist als der Außendurchmesser der 1. Operation. Der Boden dieses Schlitzes wird bündig mit der Ankunftsebene vom Feeder dieser 1. Dieses „Zentrierwerkzeug“ ist der Teil, der am meisten aus der Unterseite des Werkzeugs herausragt und hat zwei Funktionen:

– Erleichtern Sie die Ankunft des Stücks

– Richten Sie es auf die „Mitte“ aus.

Das Unterdrucksystem ist mit einem doppelten Zahnkranz ausgestattet, um den Austritt der Matrize aus dem fertigen Ring zu erleichtern. Es wird vom Oberteil der Matrize angehoben und am Ende des Pressenhubs mit dem „Auswerfer“ ausgeworfen.

Ein Studium der Zeichnung Nr. 4 veranschaulicht die komplette Funktionsweise des Werkzeugs. Diese wird auf der linken Seite in geschlossener Stellung (unterer Totpunkt des Hubes) und auf der rechten Seite geöffnet (oberer Totpunkt) dargestellt.

Bild Nr. 4: Matrize für zweiten Doppelreibringbetrieb

Sowohl der 1. Operationswürfel als auch der 2. Operationswürfel funktionieren am besten, wenn sie durch Spalten geführt werden. Im ersten Fall aufgrund seines Doppelschnitts fast zwingend erforderlich.

METALL

Das bei der Herstellung von Reifen verwendete Weißblech oder TFS muss eine geringe Härte und Dicke aufweisen, um das Risiko von Rissen, Brüchen und übermäßigen Verformungen aufgrund von inneren Spannungen dieses Materials auszuschließen. Für Ringe von Behältern, die ½ bis 1 Liter Produkt enthalten sollen, wären folgende Werte geeignet: T2 härtend, Kaliber 0,26 bis 0,29 mm. Die Beschichtung ist abhängig von der Aggressivität des einzuschließenden Produktes.

0 Comments