Mögliche Ursachen für eine Fehlanpassung einer Dose zum Zeitpunkt des Schweißens können sein:

- Falsche Entwicklung des Dosenkörpers: Wenn der Dosenkörper nicht die richtige Größe hat, kann dies zu Problemen bei der Ausrichtung der Kanten für das Schweißen führen.

- Ungeeigneter Zustand, Messung und Geschwindigkeit des Drahtes: Ein Schweißdraht in schlechtem Zustand oder mit falscher Geschwindigkeit oder Messung kann die Qualität und Ausrichtung der Schweißnaht beeinträchtigen.

- Zustand der Schweißräder: Wenn die Räder, die den Schweißdraht führen, abgenutzt oder verschmutzt sind, kann dies zu asymmetrischem Druck und einer falschen Ausrichtung der Schweißnaht führen.

- Zu hohe oder zu geringe Schweißkraft: Eine unzureichende Kraft während des Schweißvorgangs kann zu Ausrichtungsfehlern an der Kantenverbindung führen.

- Falsche Einstellung der Kalibrierkrone: Eine falsche Einstellung kann zu einer fehlerhaften Ausrichtung der zu schweißenden Kanten führen.

- Vorhandensein von Verunreinigungen wie Wasser, Öl, Druck oder Lack: Diese Elemente können die Schweißung beeinträchtigen und eine Fehlanpassung verursachen.

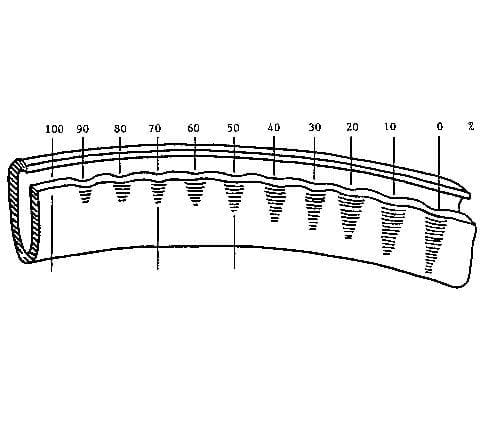

- Zu große oder zu kleine Überlappung: Eine unzureichende Überlappung kann dazu führen, dass die Schweißnaht nicht richtig verschweißt wird, was zu einer Überlappung führt.

- Ungeeignete Weißblecheigenschaften: Wenn das Weißblech eine ungeeignete Verzinnung aufweist, Grate hat oder verunreinigt ist, kann dies die Ausrichtung und Qualität der Schweißnaht beeinträchtigen.

- Druck außerhalb der Litho oder des Lacks: Dies kann zu Unregelmäßigkeiten in der zu verschweißenden Oberfläche führen, was wiederum Unebenheiten verursachen kann.

Diese Faktoren können die Genauigkeit und Qualität der Schweißnaht beeinträchtigen, was zu einem Dosenfehler führt. Es ist wichtig, dass jeder dieser Aspekte ordnungsgemäß kontrolliert und eingestellt wird, um eine korrekte Schweißung zu gewährleisten und Fehlanpassungen zu vermeiden.