Risse sind eines der Hauptprobleme im Front-End-Bereich des Produktionsprozesses von Aluminiumdosen. Ursachen und mögliche Lösungen für Risse im Produktionsprozess von Aluminiumdosen. Zu den Ursachen für Abrisse gehören:

- Unvollkommenheiten im Aluminiummaterial: Dies können Oberflächenfehler oder Probleme mit der Mikrostruktur des Aluminiums sein, die zu Schwachstellen im Dosenkörper führen.

- Unzureichende Schmierung: Eine unzureichende Schmierung des Materials kann die Reibung während des Umformprozesses erhöhen und zu Rissen führen.

- Beschädigte oder nicht spezifizierte Werkzeuge: Wenn die im Herstellungsprozess verwendeten Werkzeuge beschädigt sind oder nicht den erforderlichen Spezifikationen entsprechen, kann dies zu Mängeln an den Dosen führen.

- Falsche Einstellungen an der Schröpfpresse oder der Body-Maschine: Die Maschinen müssen genau eingestellt sein, um die Dosen richtig zu formen. Falsche Einstellungen können zu Rissen führen.

- 5. Verunreinigungen im Kühlmittelöl: Das Vorhandensein von Verunreinigungen im Kühlmittelöl des Karosserieformers kann zu Defekten in der Dosenbildung führen.

- Die Strategie zur Beseitigung von Tränen besteht darin, nach Mustern des Scheiterns zu suchen. Dies bedeutet, dass Mängel analysiert werden, um Ähnlichkeiten oder Muster zu finden, die auf eine gemeinsame Ursache hindeuten können. Bei übermäßigem Anlaufen sollten die folgenden Fehlermuster beachtet werden:

- ob das Problem an einer oder an beiden Produktionslinien auftritt, falls mehr als eine.

- ob das Problem auf eine einzelne Hohlkörperpresse beschränkt ist oder mehrere Pressen betrifft.

- Egal, ob es sich um eine einzelne Kavität der Hohlkörperpresse oder um mehrere Kavitäten handelt.

- Wenn ein oder mehrere Bodybuilder beteiligt sind.

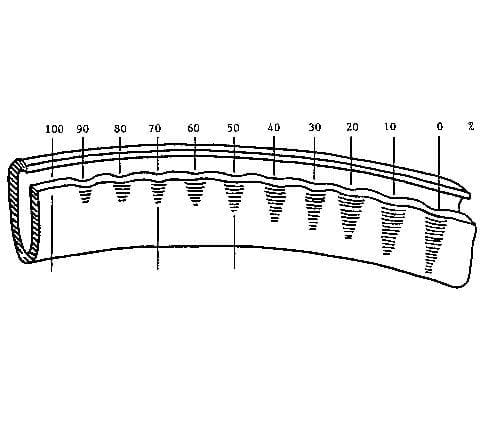

- Die Lage des Anfangspunkts des Bruchs in Bezug auf die Rollrichtung des Blechs.

- Die Lage des Anfangspunkts der Unterbrechung in Bezug auf die Kennzeichnung der Kuppel der Umformmaschine.

- Die Art der Brucheinleitung (gleich oder unterschiedlich für alle Fehler).

- Das Aussehen des Fehlers an der Stelle, an der der Bruch entstanden ist.

- Durch die Untersuchung dieser Muster kann die Grundursache von Brüchen genauer ermittelt werden, was zu entsprechenden Korrekturmaßnahmen führt. Der tiefste Punkt einer Probe ist oft der Ausgangspunkt des Bruchs, was einen Hinweis auf die Ursache des Problems geben kann.

- Auf der Grundlage der Analyse von Fehlermustern könnten einige der möglichen Abhilfemaßnahmen lauten:

- Prüfen und ersetzen Sie alle beschädigten oder nicht spezifizierten Werkzeuge.

- Verbesserung der Schmiersysteme, um einen ordnungsgemäßen und gleichmäßigen Auftrag der Schmiermittel zu gewährleisten.

- Passen Sie die Konfiguration der Hohlkörperpresse oder des Karosserieformers für eine optimale Leistung an.

- Filtern oder ersetzen Sie verunreinigtes Kühlmittelöl, um durch Verunreinigungen verursachte Defekte zu vermeiden.

- Führen Sie regelmäßige Wartungs- und Qualitätskontrollen durch, um Probleme umgehend zu erkennen und zu beheben.

- Die Anwendung der Ursachenanalyse, die sich auf das Auffinden von Fehlermustern konzentriert, kann dazu beitragen, schnell Lösungen für Probleme zu finden, die Produktionslinien betreffen, und so die Kontinuität gewährleisten und das Produktionsvolumen erhöhen.