Ein gemeinsames Forschungsprojekt zwischen dem Steel and Metals Institute (SaMI) der Universität Swansea und Tata Steel UK unterstreicht die hohe Leistungsfähigkeit von Lebensmitteldosen aus Stahl und die strengen Tests, die sie durchlaufen, bevor sie zum Verbraucher gelangen.

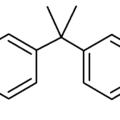

Dies ist das 1000. gemeinsame Forschungsprojekt zwischen den beiden Parteien. Standard-Lebensmitteldosen werden überwiegend mit einem Boden aus verzinntem Stahl und manchmal mit einer zusätzlichen Innenauskleidung aus Polymer hergestellt. Lebensmitteldosen bieten zahlreiche Vorteile, wie z.B. die Möglichkeit, die Haltbarkeit von Produkten zu verlängern, den Nährstoffgehalt zu erhalten, Haltbarkeit zu bieten, keine Kühlung zu benötigen und leicht recycelbar zu sein.

Das Trostre-Werk von Tata Steel ist der führende Lieferant von Verpackungsstahl für viele Marken in britischen Haushalten, die Lebensmittel, Haushalts- und Körperpflegeprodukte umfassen. In der SaMI-Anlage werden die Stahlprodukte unter realen Bedingungen strengen Tests unterzogen, um sicherzustellen, dass sie die geforderten hohen Standards erfüllen.

Wie Lebensmitteldosen getestet werdenDr. Barrie Goode, der Direktor für industrielle Forschung und Entwicklung bei SaMI, erklärt, wie Lebensmitteldosen getestet werden: „Wir müssen testen, wie verschiedene Stahlsorten mit verschiedenen Lebensmitteln interagieren, die auch Chemikalien wie Salz oder Essig enthalten können. Natürlich darf das Lebensmittel nicht beschädigt werden, aber die Struktur der Dose muss auch robust und intakt bleiben.

„Unsere beschleunigten Tests ermöglichen es uns, die Auswirkungen der Zeit auf die Dose und ihren Inhalt vorzuverlegen, so dass wir in wenigen Wochen die Auswirkungen von mehreren Jahren simulieren können.

James Edy, Beschichtungsforscher bei Tata Steel, fügt weitere Details hinzu:„Ein typischer Testprozess umfasst mehrere Schritte. Wir füllen die Dosen mit Lebensmittelsimulanzlösungen und verschließen dann den Deckel fest. Oben lassen wir einen kleinen Freiraum, so dass beim Verschließen ein Vakuum in der Dose entsteht. „Die Dosen werden dann bei über 100°C unter Druck sterilisiert, entweder mit gesättigtem Dampf, heißem Wasser oder einer Kombination aus Dampf und Luft. Mit steigendem Druck steigt auch der Siedepunkt des Wassers, so dass das Wasser überhitzt wird, ohne zu kochen. Dieser Prozess desinfiziert den Inhalt und beschleunigt die Bewertung möglicher Reaktionen zwischen der Dose und ihrem Inhalt.

„Wir analysieren die Dosen dann im mikroskopischen Detail, um jede Verschlechterung und deren Ursachen zu erkennen. Unsere Elektronenmikroskope vergrößern die Proben bis zu 1000-fach, um bedenkliche Bereiche zu identifizieren. Anschließend führen wir eine Mikroanalyse mit einer Technik namens energiedispersive Spektroskopie durch, die die in einer Probe vorhandenen chemischen Elemente identifiziert und quantifiziert.“

Im Anschluss an den Testprozess bewerten die Forscher verschiedene Faktoren, z. B. ob die Lackschicht Blasen wirft oder sich von der Dose löst, ob es Anzeichen für Korrosion gibt, selbst auf mikroskopischer Ebene, ob die Dose optische Veränderungen aufweist, wie z. B. Verfärbungen, oder ob sie strenge Qualitäts-, Sicherheits- und Zuverlässigkeitsstandards erfüllt.

„Diese Informationen sind wichtig, damit unsere Kunden ihren Kunden versichern können, dass das Produkt von höchster Qualität ist. Es bedeutet auch, dass die Öffentlichkeit darauf vertrauen kann, dass ihre Dosen rigoros getestet wurden, was ihre Qualität beweist“, schließt James. fasst James zusammen.