In diesem Dokument setzen wir die Präsentation über KPIs in der Aluminiumdosenindustrie fort und konzentrieren uns jetzt auf die Abfallkontrolle in einer Produktionslinie.

Für das Beispiel verwenden wir die „Standardlinie“, die in der oben genannten Publikation vorgestellt wird. Linie bestehend aus 1 Cupper 15 Ausgänge, 10 BM’s 400 c.p.m, 1 Waschmaschine, 2 Drucker 2000 c.p.m, 10 I/Spray 400 c.p.m, 1 Necker 3.400 c.p.m, 1 Palettierer 4000 c.p.m.

Der erste Punkt, den ich ansprechen möchte, ist die Berechnung der Verschwendung in der Produktionslinie.

Der Nenner-Standard bezieht sich auf die insgesamt zugelassenen Dosen, d.h. nur gute Dosen, die für den Verkauf zugelassen sind, und nicht auf die insgesamt produzierte Menge.

Der Gesamtabfall für den Monat, für die gesamte Produktionslinie, würde wie folgt durch die Gesamtzahl der produzierten Becher und die Gesamtzahl der produzierten zugelassenen Dosen berechnet, d.h.: MONATLICHER ABFALL = (GESAMTBECHER) / (GESAMTZUGELASSENE DOSEN) – 1.

Wenn ein Werk am Ende des Monats 103 Millionen Becher produziert und eine Palettenproduktion von 101 Millionen hat, wobei 100 Millionen Dosen zum Verkauf freigegeben sind und 1 Million im HFI ist: Abfall für den Monat = 103/100 – 1 = 3% (berechneter Abfall für den Monat).

Für das Überwachungssystem fehlt uns oft die Berechnung der HFI (Hold for Inspection), d.h. der Dosen, die von der Qualität aufgrund von Nichtkonformitäten zurückbehalten werden, die normalerweise im MRP-System (SAP, BPCS usw.) kontrolliert werden. Deshalb schlagen wir vor, im Überwachungssystem das Gesamtvolumen der im Palettierer produzierten Dosen als Nenner zu verwenden.

Um die Gesamtzahl der in jeder Produktionsphase verlorenen Dosen zu ermitteln, müssen wir einige Messstandards festlegen, die wir für jede Phase vorschlagen werden:

Wir können davon ausgehen, dass die Gesamtzahl der verlorenenBechergleich der Gesamtzahl der Einhübe x Anzahl der Ausstempelungen ist. Wenn also während des betrachteten Zeitraums eine Presse insgesamt 20 Einhübe durch den Bediener hatte, würden wir 300 Becher im Prozess verlieren. Die Produktion errechnet sich aus der Summe der Anschläge x Anzahl der Ausstanzungen.

Dieüberwiegende Mehrheit der BM’s hat eine Zählung der zugeführten Becher, so dass wir als Input für die Produktion die Summe der zugeführten Becher verwenden können und als Output die Summe, die von einem Dosenzählsensor gemessen wird, der direkt hinter dem Trimmer installiert ist und den Abfall des BM + Trimmer-Sets misst. Idealerweise werden die Becher auch mit einem Sensor im Becherabwurftrichter gemessen, der vor der Becherentnahmeklappe installiert ist, so dass im Falle von Metallproblemen die gesamten Becher gezählt werden, die aufgrund der HFI-Spule (kurze Becherprobleme) entfernt wurden. Wenn Sie die Anzahl der aufgrund der HFI-Spule weggeworfenen Becher wissen möchten, können Sie die Differenz zwischen den dem BM zugeführten Bechern und den vom Sensor gemessenen Bechern überprüfen. Diese durch die HFI-Spule verlorenen Becher können Sie in

DIAGNOSE – KUPFER.

Für jede Maschine ermöglicht ein Dosensensor am Ausgangstor jedes Trimmers, nach dem „Discharge Gate Jam“-Tor, dem System, die Differenz zwischen der Gesamtzahl der Becher und der Gesamtzahl der Dosen zu zählen, die den Trimmer verlassen haben. Der Abfall für jede Maschine ergibt sich aus der Gesamtzahl der vergeudeten Dosen mal der Gesamtzahl der Dosen, die die Maschine nach dem Trimmer verlassen haben. Im Bildschirm ÜBERBLICK messen wir den Abfall für den Body Maker-Prozess jedoch anhand der Summe der vergeudeten Dosen in den BM’s mal der Gesamtproduktion des Palettierers.

Es kommt häufig vor, dass der Abfall zwischen den BM’s abweicht, da die Leistung des Trimmers sehr stark von der Qualität der Dosen abhängt, die von seinem konjugierten BM produziert werden. Daher würde ich empfehlen, im ÜBERBLICKSBILDSCHIRM die Grunddaten jedes BM/Cutters für den Supervisor anzuzeigen. Der Durchschnittswert weicht nicht von dem in der ÜBERBLICK ab, wie Sie an den Bildschirmbeispielen in diesem Dokument sehen können.

WASHER – Oberflächenvorbereitung der Dosen für die LackierungEs ist schwierig, bei der Produktion des Washers genau zu sein, und wie das gute Sprichwort sagt, wer nicht misst, kontrolliert nicht, und wer falsch misst, gerät außer Kontrolle. Daher würde ich empfehlen, die Gesamtzahl der ausgeworfenen Dosen, die zurückgewonnen werden, und die der Dosen, die im Rückgewinnungssystem entsorgt werden, zu überwachen, indem Sie beschädigte Dosen überprüfen und entfernen, bevor sie in den Einlass des Washers zurückkehren. Beschädigte Dosen, die ausgeworfen werden, werden als Abfall aus dem Washer gezählt, und die Gesamtzahl der zurückgewonnenen Dosen wird verwendet, um zu verfolgen, ob es ein Problem gibt. Es ist normal, dass die Gesamtzahl der ausgeworfenen Dosen gering ist, weniger als 10.000/Tag. Wenn Sie mehr Dosen zurückgewinnen, haben Sie möglicherweise ein Problem mit den Förderbändern zwischen den BM’s und dem Einlass der Waschmaschine. Wenn sich ein Trimmerring an einer toten Platte verfängt, können Sie in einer einzigen Schicht mehr als 2 Paletten verlieren.

Eine falsch positionierte oder verstopfte Düse kann ebenfalls zu großen Verlusten führen, ebenso wie Qualitätsprobleme wie ME, die entstehen, wenn zu viele umgestürzte Dosen in den Waschprozess gelangen oder fallen.

Wenn 10.000 Dosen in einer Waschmaschine aufgefangen werden, wäre es nicht ungewöhnlich, wenn 1.000 Dosen während des Transports zerdrückt werden. Diese Art der Kontrolle ist auch deshalb wichtig, weil Dosen mit einer beschädigten Mündung aufgrund des Drucks gegen die umgestürzten Dosen zu übermäßigen Auslösungen in den Druckern führen, die somit mehr Abfall in den Druckern erzeugen. Daher ist die Kontrolle dessen, was in den Waschmaschinen aufgelistet ist, sehr wichtig.

PRINTERS – Aufbringen von Etiketten und Lack auf DosenWir empfehlen, den Einlauf und den Auslauf mit Dosenzählsensoren zu messen, und zwar einen am Einlauf des Druckers, am Einkanal-Starttrichter, einen weiteren Sensor nach dem Transferrad und einen weiteren Sensor am Auslauf des Stripper Off nach dem Pin Oven. Die Verluste des Druckers und des Pin-Ofens müssen gemessen werden.

Wie bei den BM’s ist es gut, dass der Output jedes Druckers auf dem Bildschirm ÜBERBLICK angezeigt wird und der Abfall des Druckers und des Pin Ovens durch den Output des Stripper Off berechnet wird, jeweils einzeln. Die Makulatur des Druckvorgangs ergibt sich aus der Summe der beiden im Bildschirm ÜBERBLICK angezeigten Drucker/Nadelöfen mal der Ausgabe des Palettierers.

Die Individualisierung jedes Druckers macht es einfacher, Unstimmigkeiten zwischen den beiden Geräten zu erkennen – eine Nadelkette mit einem verbogenen Stift oder einer beschädigten Spitze kann zu vielen fallengelassenen Dosen führen!

INTERNES SPRAY (LSM’S) – Interne LackapplikationFür interne Sprays wird empfohlen, dass jede Maschine einen Dosenzählsensor am Eingangstrichter jeder Maschine und einen Dosensensor am Ausgangstrichter jeder Maschine nach dem „Discharge Gate Jam“-Fenster hat, so dass das System die Differenz zwischen der Gesamtzahl der zugeführten Dosen und der Gesamtzahl der Dosen, die aus jeder Maschine kamen, zählen kann. Die Verschwendung für jede Maschine ist die Gesamtzahl der weggeworfenen Dosen mal der Gesamtzahl der Dosen, die die Maschine verlassen haben. Auf dem ÜBERBLICKBILDSCHIRM würde ich empfehlen, den Abfall des I/Spray-Prozesses als Summe der Gesamtzahl der weggeworfenen Dosen aus allen Maschinen, geteilt durch den Palettiererausstoß, zu messen.

Es ist nicht üblich, dass I/Spray-Maschinen eine große Diskrepanz zwischen ihnen aufweisen. Daher denke ich, dass es ausreichen würde, auf dem Bildschirm Übersicht den Durchschnittswert des Satzes von I/Spray-Maschinen zu präsentieren, und wenn der Supervisor die Notwendigkeit einer detaillierteren Abfrage der Maschinen sieht, könnte er auf eine von ihnen klicken und über die Seite DIAGNOSTICS – INTERNES SPRAY auf den gesamten Auswertungssatz mit individualisierten Daten für jede einzelne zugreifen.

NECKER – Necker-Formation, Flansch und elektronische QualitätsinspektionIn diesem Beispiel gehen wir davon aus, dass der Necker vollständig ist und 211×413-202 Dosen produziert. Der L.Tester und der interne optische Inspektor sind im Necker installiert und laufen mit einer Geschwindigkeit von 3.400 c.p.m., was den Produktionsengpass darstellen würde, so dass seine OEE die OEE der Produktionslinie widerspiegelt.

Ich würde empfehlen, die Einlassproduktion mit einem Sensor im Einkanaltrichter (auf dem Beispielbildschirm mit SF1S3 gekennzeichnet) und einem weiteren Sensor nach dem Necker in der Tunnelausgangsspur (V3S3) zu überwachen.

Die Gesamtzahl der von den Inspektoren abgelehnten Dosen wird von der SPS des Necker kontrolliert und kann direkt von der SPS entnommen werden, die normalerweise auch dem Bediener auf der HMI der Anlage zur Verfügung steht, so dass die Differenz zwischen den Zählern der Eingangs- und Ausgangsdosen plus der Summe der Inspektoren den Transferstaus zwischen den Stationen zugeschrieben wird. Wenn der Supervisor auf den Necker klickt, erhält er auf der Seite DIAGNOSTICS – NECKER Zugriff auf alle detaillierten Daten des Neckers und der Inspektoren für die L.Tester und die interne Inspektion sowie auf die Transferstaus pro Stufe.

PALLETISER – Verpacken von Dosen für die Lagerung und den VerkaufSchließlich haben wir noch den Palettierer, und obwohl auch dieser Abfall verursachen kann, würden wir auf dem Übersichtsbildschirm die Daten des Etikettenüberprüfungssystems sehen, das 922 Dosen mit möglicherweise unterschiedlichen Etiketten oder mit einer erheblichen Abweichung vom Etikettenstandard ausgeworfen hätte. Jeglicher Verlust während der Palettierung wäre die Anzahl der CONVEYORS.

Die Produktion des Palettierers basiert auf der Anzahl der produzierten Lagen. Wenn wir uns die im Palettierer dargestellten Produktionsdaten ansehen, haben wir 466 Paletten, aber beim produzierten Wert in der Tabelle gibt es eine Differenz, weil wir eine Palette in Bearbeitung haben. Die Möglichkeit, nur volle Paletten im Palettierer darzustellen, besteht darin, dass das tägliche Produktionssoll normalerweise für die Anzahl der produzierten Paletten genehmigt wird und die tatsächliche Produktion in der Übersichtstabelle mit den Daten des Tages.

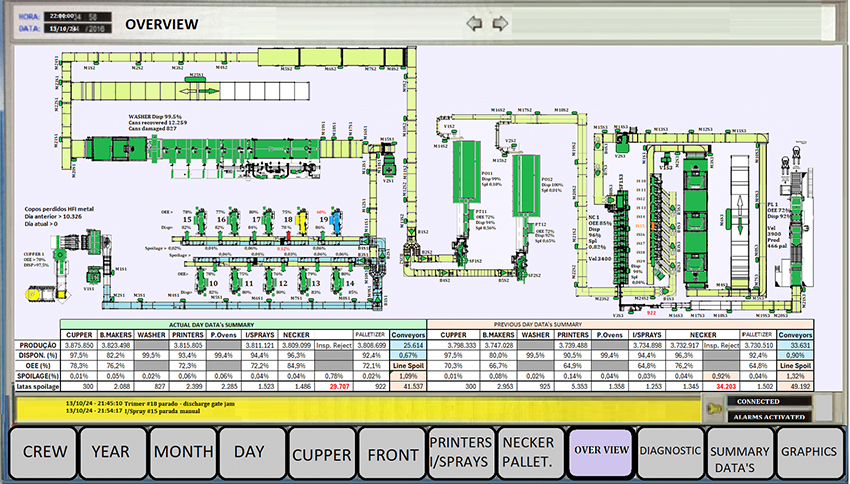

Als nächstes folgt der Bildschirm ÜBERBLICK, der dem Schichtleiter einen Überblick über die Linie gibt.

WIR HABEN in der ÜBERBLICK die Grunddaten aller Geräte und eine zusammenfassende Tabelle mit den Daten des aktuellen Tages und des vorherigen Tages der Produktionslinie. Wir sehen, dass, wenn wir alle Dosen addieren, die durch die Produktion des Palettierers verloren gegangen sind, eine Differenz zu dem besteht, was im Cupper produziert wurde – aufgezeichnet in „CONVEYORS“.

Der Linienabfall des Tages wird auf die Summe von CARRIERS + Linienabfall begrenzt, die von den vom Vortag übernommenen Dosen profitieren kann.

Die „CARRIERS“-Daten, die 0,67% an diesem Tag ausmachen, sind nicht alle Abfälle, aber ein guter Teil davon könnten weggeworfene Dosen sein, denn wir sehen, dass der Necker-Akkutisch fast leer ist, und wenn wir ihn mit dem Vortag vergleichen, ist die Zahl der CARRIERS viel höher, was uns zu der Annahme führt, dass er volle Akkutische erhalten hat, aber es gibt auch etwa 10K verlorene Becher mit Spule HFI, die wir auch sehen können.

Ein großer Teil der CONVEYORS besteht aus Dosen, die am IBO und am Förderband entsorgt werden. Daher ist es wichtig, diese Daten zu messen und zu überwachen. Die Kenntnis des Makros vom Vortag und vom aktuellen Tag ist wichtig, um die notwendigen Maßnahmen zur Verbesserung der Tagesleistung zu ergreifen.

Aus den Daten des Vortages geht hervor, dass die BMs eine schlechtere Leistung zeigten, die möglicherweise mit Metallproblemen zusammenhing, und bei den Druckern ein deutlicher Leistungsabfall zu verzeichnen war, der z.B. mit den komplexeren Etiketten zusammenhängen könnte, die den Vortag beeinträchtigten. Obwohl PT12 am heutigen Tag einige Unterschiede zu PT11 aufweist, entspricht die Gesamtleistung den Erwartungen. Aber bei den Karosseriebauern tut sich etwas, das die Aufmerksamkeit des Vorgesetzten erfordert. Da ein BM den ganzen Tag über mit niedriger Geschwindigkeit arbeitet, muss jetzt, am Ende der Tagesschicht, die Aufmerksamkeit auf die BMs, insbesondere BM 19 und Trimmer 18, gerichtet werden. Es sind die kleinen, angesammelten und ungelösten Probleme, die im Monat zu großen Produktionsverlusten und Verschwendung führen.

Ein wichtiger Punkt ist die Datenvalidierung. Bei der Erstellung eines solchen Systems müssen die Daten validiert werden, indem die Erfassung in der SPS direkt mit den in der Erfassungsmatrix gespeicherten Daten verglichen wird. Die Werte werden mit Hilfe von Einzelpostenberechnungen eingegeben, die vom Linienüberwachungsprogramm auf dem Bildschirm angezeigt werden, wie in dem hier vorgestellten theoretischen Beispiel.

Wenn Sie daran arbeiten, die Verschwendung einzudämmen, arbeiten Sie auch daran, die Leistung der Linie zu verbessern. Eine Linie mit geringer Verschwendung ist in der Regel auch eine Linie mit hoher OEE, und das liegt nicht daran, dass die Produktion am Ende der Linie höher ist, sondern daran, dass eine geringe Verschwendung ein effizientes Wartungssystem, ein effizientes Messsystem und ein effizientes Qualitätssystem erfordert. Verschwendung ist die Summe von allem!

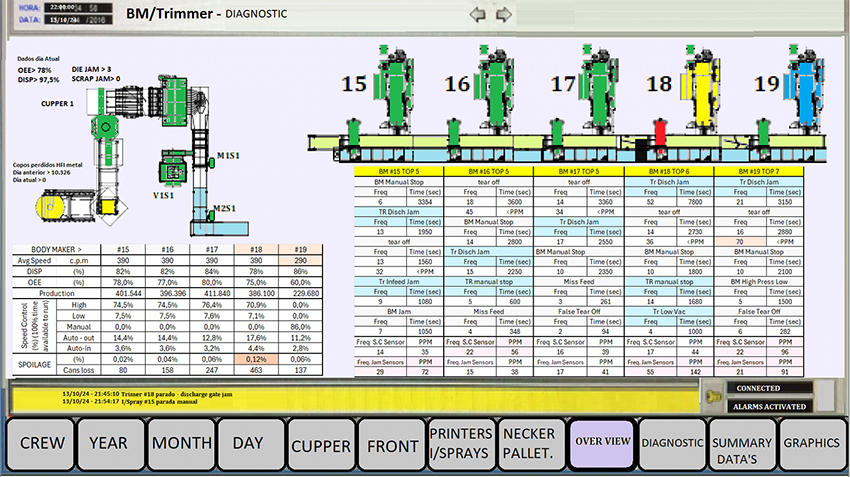

Wir sehen, dass auf dem Bildschirm die zu analysierenden Daten zu sehen sind, und ich möchte ein paar Punkte zu diesem vorgeschlagenen Bildschirm hervorheben. Hier stellen wir unsere Vision vor, wie wir die Verschwendung und die Leistung der Body Makers betrachten. Jedes Team sollte über einen Diagnosebildschirm verfügen, der durch Anklicken des Teams oder über die Menüleiste DIAGNOSTIK mit einer Seite für jedes Team oder jede Gruppe, wie in unserem Fall, zugänglich ist.

In der Ecke sehen wir den Cupper. Da er einen großen Einfluss auf die BM’s hat, ist es gut, bei der Analyse der BM’s Diagnostics die Makroansicht des Cuppers zu haben. Auf dem Bildschirm sehen wir die Makrodaten des Cuppers, und darunter bringen wir neben dem Coil Carr die Kontrolle der Becher, die aufgrund von Coil HFI wegen Qualitätsproblemen verworfen wurden, insgesamt 10.326 vom Vortag, was darauf hinweist, dass es am Vortag ein Problem mit dem Metallcoil gab. Dies muss sich auf den Ausschuss bei den Karosseriebauern und auf die Leistung der Linie am Vortag ausgewirkt haben. Diese Zahl erscheint auch in CONVEYORS und könnte den Unterschied in der Anzahl der Becher im Vergleich zum Palettierer vom Vortag erklären.

Nach dem Cupper folgen die Makrodaten für jede BM/Trimmer in der Gruppe auf der rechten Seite der BMs. Darunter würde ich hervorheben, wie sich die Geschwindigkeit über die verfügbare Zeit verteilt hat; die Geräte wurden nicht aufgrund von Wartungs-/Verarbeitungsproblemen angehalten. Wenn der Auto In höher ist als erwartet, kann dies darauf hinweisen, dass es ein Problem mit der Cupper-Leistung gibt, das sich auf die Gesamtleistung der BMs ausgewirkt hat. Wenn der Auto Out im Vergleich zum Tagesdurchschnitt zu hoch ist, muss es ein Problem im hinteren Bereich gegeben haben, da der Washer zu 99,5% verfügbar ist.

Die Option für den Supervisor, auf den Grafikbereich zuzugreifen und die Indikatoren für die letzten Tage auszuwählen, würde uns einen besseren Vergleich und eine bessere Bewertung der aktuellen Situation ermöglichen und wäre über die Menüleiste GRAFIK zugänglich. Auf diese Weise kann er/sie vergleichen, wie er/sie im Verhältnis zum Durchschnitt abschneidet, insbesondere durch den Vergleich von guten und weniger guten Tagen.

Unterhalb der Body Makers finden Sie die TOP 5, also die 5 Ereignisse, die das BM mit den meisten Ausfallzeiten betroffen haben, in zeitlicher Reihenfolge, wobei auch die Häufigkeit des Auftretens angegeben wird.

Nach den Top 5 gibt es immer 2 Punkte, die wir als entscheidend für die Leistung erachten würden, nämlich PPM des Kurzdosen-Sensors, der alle echten und falschen Abriss-Stopps umfasst (wenn ein Abriss weniger als 60 Sekunden dauert, ist es wahrscheinlich ein falscher Abriss – der Sensor ist nicht richtig kalibriert), und PPM des Staus, der alle Stau-Stopps bei der BM-Entladung, der Trimmerzufuhr und der Trimmerentladung umfasst. Werte über 55 PPM (pro Million produzierter Dosen, 55 Ereignisse) würden beispielsweise als Hot Spot betrachtet und auf dem Bildschirm hervorgehoben werden, um die Aufmerksamkeit des Beobachters zu wecken. Bei der Verschwendung würden wir Werte über 0,06% als Hotspot betrachten.

Wir sehen, dass die Maschine Nr. 18 eine Abfallrate von 0,12% und einen Gesamtstau von 142 PPM aufweist. Dies veranlasst den Supervisor, nach der Ursache zu suchen, die möglicherweise auf Dosen zurückzuführen ist, die mit Problemen in das BM gelangt sind, oder auf einen Trimmerkopf mit einem Problem oder ein anderes Problem.

Wir sehen, dass in den Top 5 dieser BM 18 unter den 5 Ursachen, die die meisten Ausfallzeiten in der BM verursacht haben, die Demontage des Trimmers aufgrund einer Verklemmung am Auslass, die manuelle Abschaltung und ein niedriges Vakuum sind, die untersucht werden sollten. Die BM-Indikatoren liegen im erwarteten Bereich, so dass die Indikatoren uns dazu veranlassen, das Problem im Trimmer zu suchen.

Maschine Nr. 19 hat einen vernünftigen Abfall, aber die BM hat Probleme. Sie gehört zu den TOP 5 der Maschinen, die aufgrund von Unterdruck im Hochdrucksystem, echten und falschen Abrissen und Verstopfungen im Trimmerauslauf ausfallen. Eine defekte Dose kann auch zu Verstopfungen im Trimmer führen, so dass diese Maschine Aufmerksamkeit benötigt.

Der Supervisor könnte prüfen, welche Geräte leichter zu beheben sind, und versuchen, ein Problem nach dem anderen zu lösen, damit die Anlage in dieser und in den folgenden Schichten wieder auf hohem Niveau arbeiten kann.

Die Daten des Vortages haben uns zu der Annahme veranlasst, dass der Vortag durch den hinteren Bereich beeinträchtigt wurde und dass dieser nun gut zu funktionieren scheint, wobei die 2 BMs mit Problemen auf der Vorderseite liegen.

BM Nr. 15 und Nr. 16 haben eine etwas höhere Gesamtbewertung für Verstopfung oder kurze Dosen. Untersuchen Sie die beiden oben genannten Punkte, um herauszufinden, warum Nr. 15 eine hohe Verstopfung aufweist, die möglicherweise die Leistung beeinträchtigt, und Nr. 16 möglicherweise falsche Abrisse aufweist.

Geringe Verschwendung erfordert hohe Produktivität. Sie müssen Probleme tagtäglich überwachen und bearbeiten, um kontinuierlich gute Ergebnisse zu erzielen, so dass Sie einen abgeschlossenen Monat mit geringem Abfall und hoher OEE haben.

Grundlegende Überlegungen zur Wartung

Die Linie wird eine gute Leistung erbringen, wenn die Qualität zu Beginn gut ist, d.h. gute Dosen in den Karosseriebauern führen zu guten Ergebnissen am Ende des Tages, und das führt zu geringem Ausschuss. Wenn Sie alle 45 Tage 1 BM zur vorbeugenden Wartung anhalten, aber während des Zeitraums eine angemessene Leistung der Gruppe aufrechterhalten, wird das monatliche Ziel mit kleinen korrigierenden Eingriffen erreicht werden. Die Linie hat 10 BMs, so dass Sie jeweils eine Maschine anhalten können.

Bei der Auswahl der Maschine für den präventiven Eingriff sollte nicht nur der Zeitraum im Vergleich zum letzten Eingriff berücksichtigt werden, sondern auch Vorhersage-, Leistungs- und Qualitätsindikatoren.

Für die Gruppe BM/Trimmer und I/Spray ist dies ein guter Weg. Wenn alle in der Gruppe ähnliche Leistungen erbringen, sollten Sie sich für den frühesten Termin zur Vorbeugung entscheiden, aber hören Sie niemals auf, Vorbeugungsmaßnahmen zu ergreifen, denn nur so können Sie die Ergebnisse mittel- und langfristig aufrechterhalten.

Für die Drucker und andere Einzelgeräte ist ein Programm erforderlich, um einen Stillstand der Produktionslinie zu verhindern. Da dies jedoch nicht Gegenstand dieses „Dokuments“ ist, gehen wir nicht näher darauf ein, da nicht nur die Produktionsgeräte vom Ergebnis der Operation abhängen, sondern auch alle Hilfssysteme, wie das System für lösliches Öl, das Druckluftsystem, das Vakuumsystem, das Belüftungssystem, das Kaltwassersystem, das System für entionisiertes Wasser usw.

Eine bewährte Praxis für Unitary-Anlagen ist der wöchentliche „Boxenstopp“, eine planmäßige Abschaltung der Linie von 1 bis 2 Stunden pro Woche, um kleinere Probleme zwischen den größeren Linienabschaltungen zu beheben, die in der Regel 12 Stunden oder mehr dauern und sich in der Regel auf die Desinfektion der Waschmaschine und die Reinigung der Öfen, Drucker, Necker und Palettierer sowie anderer Geräte konzentrieren, die sich nicht in der Gruppe oder im Standby-Modus befinden. Der Pit Stop vermeidet die Anhäufung von Problemen bei der vorbeugenden Wartung der Linie.

Eine gute Wartung erfolgt mit einer guten Kombination aus:

- Vorbeugend, basierend auf der durchschnittlichen Lebensdauer der Komponenten und einer guten Checkliste. Wenn Sie alles kontrollieren, was an jedem Gerät ausgetauscht wird, und die durchschnittliche Zeit für jeden Austausch kennen und wissen, wie lange jede Komponente in Betrieb ist, können diese Informationen den Aktionsplan während des präventiven Stillstands leiten. MRP-Systeme, wie z.B. SAP, bieten die Möglichkeit, den Bestand an Ersatzteilen mit der Anwendung zu verfolgen, d.h. jedes OEM-Teil mit bekanntem Verbrauch und durchschnittlicher Lebensdauer. Dies ist mit dem Materialregister verknüpft.

Der schlimmste Ausfall ist immer der unerwartete, denn zusammen mit dem Ausfall einer Komponente, die am Ende ihrer Lebensdauer war, werden auch mehrere andere Komponenten beschädigt, was die Kosten und den Zeitaufwand für die Notfallwartung erhöht.

- Vorausschauend, mit Daten aus der Vibrationsanalyse, der Thermografie, der Ölanalyse, der Entwicklung der Makro-KPIs der Geräte sowie der Analyse der Standardabweichung und der Durchschnittsparameter der Qualitätsdaten.

- Korrekturmaßnahmen, die sich an Makroindikatoren für die aktuelle Leistung der Anlagen und oft auch an der Angemessenheit der Qualitätsparameter orientieren, mit geplanten Abschaltungen während des Produktionstages.

Diese Beobachtung gilt für das gesamte Team, unabhängig davon, ob es sich um eine Einheit oder eine Gruppe handelt. Maximieren Sie bei der Planung des Stillstands immer den Nutzen des Stillstands, indem Sie mehrere kleinere Probleme in verschiedenen Bereichen lösen. Das gesamte Team sollte über die Vorhersage informiert werden und die Gelegenheit nutzen, um offene Probleme, die ihnen bekannt sind, zu lösen, z.B. durch das Eintragen offener Probleme in das Logbuch des Teams.

Gut gewartete Geräte sind das Geheimnis für geringen Abfall und gute Leistung.

Jede Produktionsphase braucht Indikatoren, die den Supervisor dazu anleiten, täglich durchsetzungsfähige Entscheidungen zu treffen und nie nach Produktionsrekorden zu suchen, sondern nach einem hohen Durchschnitt, mit Teamarbeit, bei der jede Klasse so arbeitet, dass die Leistung der nächsten Klasse genauso gut oder besser ist als Ihre.

Wir dürfen das Qualitätssystem nicht vergessen, denn manchmal ist es eine Parameterabweichung, z.B. eine geringe Neigung eines Reformer-Kopfes, die den auszuführenden Eingriff bestimmt, indem der Werkzeugsatz der Position mit einer marginalen Abweichung geändert wird. Wartung und Qualität gehen immer Hand in Hand!

Abschließende Überlegungen:

Der Markt für Aluminiumdosen ist ein hart umkämpfter Markt, bei dem die Herstellungskosten und die Rentabilität vom Volumen abhängen. Es ist nicht ungewöhnlich, mit einer Nettomarge von 5% oder sogar weniger zu arbeiten.

Nehmen wir an, die geplante Verschwendung von 2 % wird aufgrund unzureichender Kontrollen auf 4 % erhöht. Diese Zunahme des Abfalls würde die Produktionskosten erhöhen, da die Produktion sinkt und das gesamte eingesetzte Rohmaterial und die Arbeitskraft verloren gehen und nur der Teilwert des Metalls beim Recycling der Dose wiedergewonnen wird.

Nehmen wir an, die budgetierten Gesamtproduktionskosten betrugen $45,00/Tausend und die realisierten Kosten betrugen $45,50/Tausend, d.h. 2% der Abfallkosten $0,50/Tausend.

Was würde dieser Abfall an jährlichen Kosten für unsere Standardanlage ausmachen? Wenn die erwartete durchschnittliche Produktion für unsere Linie 3,85 Millionen Dosen/Tag beträgt und die Anlage 345 budgetierte Betriebstage hat, beträgt die erwartete Produktion pro Jahr 1,325 Milliarden Dosen/Jahr, was zu Abfallkosten von $662.500 U$/Jahr führt. Jedes 1 % Abfall kann einen jährlichen Verlust von 350.000 $U bedeuten, weshalb es so wichtig ist, den Abfall zu kontrollieren.

Ich hoffe, dass diese Lektüre den Lesern nützlich sein wird und ihnen bei der Analyse ihres Überwachungssystems hilft.

Wettbewerbsfähigkeit beginnt mit einem guten Überwachungssystem und einem guten Qualitätskontrollsystem.

HINWEISE:

- Die dargestellten Bildschirme stammen nicht von einem echten Überwachungssystem, sondern wurden aus Daten erstellt, die mit einer Logik generiert wurden, die es uns ermöglichte, diese Dissertation zu diesem Thema zu erstellen.

- Jeder Dosenhersteller hat seinen eigenen Überwachungsstandard, der sich wahrscheinlich von dem hier vorgestellten unterscheidet. Ziel war es, Konzepte zu demonstrieren, die das derzeit verfügbare System anleiten oder überarbeiten können, um Leistung und Abfall zu verbessern.

- Im Dosengeschäft bedeutet Wettbewerbsfähigkeit eine hohe OEE und wenig Abfall, wobei die Kunden die Qualität hoch einschätzen. Gut gewartete Anlagen produzieren gute Dosen.

- Dies mag eine sehr einfache Feststellung sein, aber sie ist es wert, kommentiert zu werden:

- Die SPS sind so programmiert, dass sie grundlegende Daten in Aggregationsblöcken sammeln, um Informationen sowie Produktionszähler an eine Erfassungsmatrix zu übertragen, die von einer übergeordneten Gebäudesoftware wie Factory Talk von Allen Bradley verwendet wird, um die Informationen auf dem Bildschirm anzuzeigen.

- Es wird nicht empfohlen, Berechnungen wie PPM, OEE usw. in der SPS der Anlage durchzuführen, um sie in die Datenbank des Überwachungssystems zu übertragen. Das System muss so programmiert sein, dass es die Informationen aus den von den SPSen übertragenen Basisdaten zusammensetzt.

- Die Werte für die Berechnung der Abfallkosten sind nur ein Anhaltspunkt (eine Art Größenordnung), da die tatsächlichen Kosten von der Realität der einzelnen Standorte abhängen und in der Produktion variieren können.