Physikalische Beständigkeit von Metallbehältern

Das Studium der physikalischen Eigenschaften der Behälter, nimmt besondere Bedeutung aus dem Moment, in dem die Verwendung von Weißblech mit Stahl der doppelten Reduktion begann grundsätzlich durch wirtschaftliche Gründe, obwohl auch sie konkrete Interessen der siderurgies interveniert haben, mit der Absicht, ihre Prozesse der Verbesserung in der Herstellung dieser Art von Stählen für Behälter zu standardisieren.

In Anbetracht der Unmöglichkeit, eine Beziehung zwischen dem Produkt-Format-Prozess-Satz und der Dicke des erforderlichen Behälters herzustellen, müssen wir ein anderes Konzept des Behälters definieren, das sich von dem oben genannten unterscheidet, aber die Dicke, die geometrische Gestaltung und die mechanischen Eigenschaften des Stahls zusammenbringt und uns erlaubt, seine Integrität unter allen Umständen des Prozesses und der Handhabung des Behälters zu gewährleisten, vorausgesetzt, dass die Anforderungen nicht über das hinausgehen, was als normaler Gebrauch verstanden werden könnte. Es ist, um die physikalische Beständigkeit des Behälters zu bewerten.

Wir definieren daher die physikalische Beständigkeit der Verpackung als diejenige, die die Verpackung benötigt, um unter normalen Verarbeitungs- und Handhabungsbedingungen nach der Herstellung eines Produkts und bis zum Ende seiner geschätzten Halbwertszeit oder bis zum Öffnen für den Verzehr des konservierten Produkts unverformt zu bleiben.

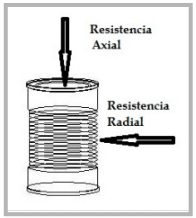

Die physikalische Festigkeit eines Behälters wird durch die Fähigkeit des Behälters bestimmt, Verformungen gegenüber radialen und axialen Beanspruchungen zu widerstehen, so dass keine von ihnen einen Bruch oder eine dauerhafte Verformung des Behälters verursachen kann. Auf diese Weise werden wir zwei Komponenten definieren, die an der Bildung der körperlichen Ausdauer beteiligt sind:

1 RADIALER WIDERSTAND (Rr)

Sie wird in Richtung des Zylinderradius bzw. an der Wandung des Behälterkörpers (seitlich zu seiner üblichen Auflageposition) gemessen und bestimmt die Drücke, die im Prozess der Sterilisation, Kühlung, Etikettierung und der anschließenden Handhabung auszuhalten sind.

2 ACHSENWIDERSTAND (Ra)

Sie wird nach der Achse des Zylinders (in Richtung der Höhe des Behälters) ausgewertet und bestimmt die bei den Lager- und Transportvorgängen zu ertragenden Spannungen.

Es gibt drei Faktoren, die der Konstruktion des Behälters innewohnen und die direkt in die Ergebnisse bei der Messung der Kräfte, die zur Überwindung der beiden Widerstände notwendig sind, eingreifen:

- Materialstärke.

- Mechanische Eigenschaften von Stahl (Anlass und Streckgrenze)

- Ausführung des Behälterkörpers (Profil der Verschalung).

Jeder dieser Parameter ist mehr oder weniger stark an der Erzielung beider Widerstände beteiligt, aber grundsätzlich ist es die Sickenkonstruktion, die zu einem größeren Prozentsatz am Widerstand des Behälters beteiligt ist, so dass jede Variation in einem der anderen Faktoren sofort eine Änderung der Eigenschaften der Verkleidung des Behälters bedeuten könnte.

Radialer Widerstand

Der radiale Widerstand der Behälter wird durch den Druck in bar (1 Atm = 1,033 bar) bestimmt, dem der Behälter standhalten kann, ohne dass sich der Körper verkleidet, d.h. ohne dass eine Implosion entsteht, die einen mehr oder weniger flachen oder eingesunkenen Teil auf dem normalen Profil des Behälterkörpers bildet.

Der radiale Widerstand, den ein Behälter benötigt, wird durch den Prozess bestimmt, dem er unterzogen wird, sowie durch seine spätere Handhabung.

Dabei sind die Faktoren zu berücksichtigen, die direkt in die Abnahme oder Zunahme des Radialwiderstandes eingreifen. Diese Faktoren sind:

- Schließtemperatur.

- Headspace

- Sterilisations- und Kühlprozess (Kühl-Gegendruck)

- Manipulation (Schläge).

Jeder dieser Faktoren beeinflusst den radialen Widerstand des Behälters auf unterschiedliche Weise. Wir fahren fort, den Einfluss jedes einzelnen von ihnen auf die Variationen des radialen Widerstands zu erklären.

Die Versiegelungstemperatur hat einen Einfluss, denn je höher die Versiegelungstemperatur ist, desto größer ist das in der Packung entstehende Vakuum, das durch die Ausdehnung des Packguts mit der Temperatur entsteht.

Der Kopfraum (von Luft eingenommener Raum zwischen dem Produkt und dem Deckel) wirkt sich umgekehrt aus. Je größer der Kopfraum ist, desto größer ist die erlaubte Ausdehnung, aber dieser Raum ist durch das Nettogewicht (Gewicht des deklarierten Produkts) und durch Vorschriften begrenzt und muss weniger als 10% der Höhe des Containers betragen (Verordnung vom 13. Februar 1984). (1 )

Sterilisation und Kühlung sind von grundlegender Bedeutung, da es notwendig ist, dass diese Prozesse durch einen adäquaten Gegendruck gesteuert werden, um irreversible Verformungen des Behälters durch Defekte (Ausbeulen) oder durch Überschuss (Verkleidung) zu vermeiden.

Schließlich muss beim Handling von vollen Behältern, beim Entleeren von Körben, beim Palettieren, beim Etikettieren darauf geachtet werden, dass Stöße an der Behälterwand vermieden werden. Ein Schlag, der die Verschalung verformt, verringert die radiale Festigkeit des Behälters beträchtlich und könnte zu einer Verkleidung führen, sobald er die Raumtemperatur erreicht.

Der minimale radiale Widerstand, den ein Behälter für eine korrekte Handhabung ohne Verformung haben sollte, sollte mindestens 1 bar über dem inneren Vakuum des gefüllten Behälters liegen. Wenn das Vakuum im Behälter nach der Verarbeitung und dem Verschließen z. B. 0,2 bar beträgt, sollte der Widerstand des leeren Behälters mindestens 1,2 bar betragen.

Axialer Widerstand

Der axiale Widerstand wird durch das Kg-f bestimmt, das der Behälter ohne Nachgeben tragen kann, aufgebracht in Richtung der Zylinderachse. Sie ist ein Maß für die Widerstandsfähigkeit von Behältern bei der Lagerung (Stapelung) und beim Transport.

Lassen Sie uns unter Berücksichtigung eines normalen Lagerungsprozesses die axialen Festigkeitsanforderungen eines Containers abschätzen.

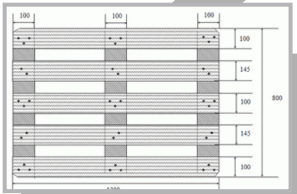

Betrachten wir z. B. einen normalen Lagerungsprozess von Behältern, in dem wir 3 Paletten mit vollen ½ kg-Dosen des Formats RO 425/73 haben, deren Abmessungen 73 mm Durchmesser, 420 ml Fassungsvermögen und 109,5 mm geschlossene Höhe sind, wobei jede Palette 2880 Dosen enthält (10 Lagen zu je 288 Dosen).

Das Gewicht jeder Palette beträgt ca. 1440 kg, und die drei Paletten, die in einem Lager übereinander gestapelt sind, ergeben ein Gesamtgewicht von ca. 4320 kg.

Die Palette, auf der die Container platziert werden, ist schlecht konstruiert (aber leider recht häufig) und hat mehrere untere Stützbretter mit einer Dicke, die in einigen Fällen nicht ausreicht und in der Regel nicht die gesamte Oberfläche der Palette bedeckt, was bedeutet, dass die Stützfläche im schlimmsten Fall auf die Oberfläche der neun Stützklötze dieser Bretter beschränkt ist, und in anderen Fällen bedeutet, dass die Container teilweise gestützt werden, was ihren axialen Widerstand verringert.

Nehmen wir den ungünstigsten Fall an: Wenn wir davon ausgehen, dass jeder Holzklotz eine doppelt so große Oberfläche wie der Deckel des betrachteten Containers hat, würde das Gewicht der drei Paletten, wie oben definiert, das Gesamtgewicht, von mindestens 18 Containern getragen werden, so dass jeder Container ein Gewicht tragen würde, das wir schätzen können:

4320 / 18 = 240 kg

Das erzielte Ergebnis, 240 kg pro Container, kann als ungünstigster Fall der Lagerungsbedingungen angesehen werden, obwohl auch andere Umstände (wie z. B. der Transport auf Hubwagen) bei ungleichmäßigen Böden angenommen werden können, die in einigen Fällen einen größeren Widerstand der Container erfordern könnten.

Andererseits kann dieses Ergebnis begünstigt werden, wenn die Gewichtsverteilung durch eine größere Anzahl von Auflagebrettern (und mit ausreichender Dicke, damit sie unter dem Gewicht nicht nachgeben) verbessert wird, oder es kann sich verschlechtern, wenn die Oberfläche der Blöcke kleiner ist und die Behälter nicht vollständig bedeckt.

Der vorteilhafteste hypothetische Fall für den Behälter ist der, in dem die Verteilung der Gewichte völlig gleichmäßig ist, so dass jeder Behälter nur das Gewicht der unmittelbar über ihm befindlichen Behälter erhält, d.h. 30 x 0,5 = 15 kg, oder allgemeiner (4320 kg insgesamt unter den 288 Behältern der unteren Schicht).

Wie im vorherigen Fall müssen wir die verschiedenen Faktoren berücksichtigen, die den axialen Widerstand und damit das endgültige Verhalten des Behälters beeinflussen können.

Erstens wird der axiale Widerstand durch die Eigenschaften des bei der Herstellung verwendeten Metalls verbessert. Eine größere Dicke und eine größere Härte (oder Elastizitätsgrenze) machen einen Behälter widerstandsfähiger, aber sie machen ihn auch teurer, insbesondere die Dicke.

Zweitens verschlechtert sich die axiale Festigkeit mit der Bildung der Verschalung (die zur Verbesserung der radialen Festigkeit verwendet wird).

Da der aktuelle Trend dahin geht, Behälter mit dünnerem Weißblech zu fertigen (wobei der Dickenwiderstand teilweise durch den Härtewiderstand ersetzt wird), ist es notwendig, die Konstruktion der Verschalung so zu optimieren, dass die beiden Widerstände vorteilhaft kombiniert werden, d. h. dass der radiale Widerstand des Behälters verbessert und der axiale Widerstand so wenig wie möglich verringert wird.

0 Comments