Einige Hinweise für die Realisierung von Kunststoffstopfbuchsen in Metallbehältern.

VORSCHLAG

Die Verwendung von Kunststoffverschraubungen, Ausgießern und Kunststoffverschlüssen ist bei Metallbehältern, die zur Aufnahme von Flüssigkeiten wie Speiseölen, Industrieprodukten usw. verwendet werden, weit verbreitet. Sie erleichtern das Ausgießen desselben und die teilweise Verwendung des Produkts.

Es ist die Aufgabe des Metallbauers, den Deckel des Behälters so vorzubereiten, dass die Stopfbuchse später aufgesetzt werden kann. Dazu muss ein Loch in den Deckel gebohrt werden, in das die Stopfbuchse eingesetzt wird. Er kann zu unterschiedlichen Zeiten am Container montiert werden:

– Am losen Deckel, d. h. vor dem Verschließen am Behälterkörper. In diesem Fall wird der Montagevorgang vom Metallographen durchgeführt. Die Abdeckung kann nachträglich angebracht werden:

oder durch die Metallographie geschlossen und dann wird der Packer von unten gefüllt und verschlossen.

oder durch den Packer verschlossen werden, sobald der Behälter gefüllt ist. In diesem Fall hat die Metallographie den Boden bereits geschlossen.

– Im einmal befüllten Behälter. Die Dose wird mit eingesetztem Boden und Deckel an den Verpacker geliefert. Der Befüller füllt sie durch das für die Stopfbuchse vorgesehene Loch und setzt die Stopfbuchse dann in die Stopfbuchse. Bei dieser Option vermeidet der Packer das Verschließen des Deckels oder Bodens.

Es gibt verschiedene Möglichkeiten, das Loch oberhalb des Deckels für die Stopfbuchse zu gestalten, und in diesem Artikel werden wir uns einige von ihnen ansehen.

UNTERKUNFTSARTEN

Die Art der Befestigung der Stopfbuchse auf dem Deckel bestimmt die Art der Bohrung oder des Gehäuses, das auf dem Deckel angebracht werden muss. Die gebräuchlichsten Möglichkeiten, diesen Vorgang auszuführen, sind:

– Unter Druck: Die Stopfbuchse/der Stopfen wird in die Bohrung gedrückt und verbleibt aufgrund der Stopfbuchsen-Bohrungs-Interaktion in der Bohrung.

– Crimpen: Eine Schürze oder Schulter der Stopfbuchse wird mechanisch mit dem Flansch der Bohrung gecrimpt.

Die Varianten dieser beiden Grundsysteme sind vielfältig, ebenso wie die möglichen Mittel, die eingesetzt werden können. Im Folgenden sehen Sie einige Beispiele dafür.

1º.- FÜR DRUCKMONTAGE

Die unter Druck montierten Stopfbuchsen zeichnen sich dadurch aus, dass sie in dem Bereich, in dem sie mit dem Deckel verbunden sind, eine Nut aufweisen, in der der Flansch des im Deckel gebohrten Lochs nach Überwindung eines Vorsprungs, der anschließend sein Herausziehen verhindert, kraftvoll gelagert wird. Die Stopfbuchse liegt mit einem Vorsprung, der sich außerhalb des Halses befindet, fest auf dem Flansch der Blende auf. Bild 1 zeigt ein Beispiel für diese Art von Stopfbuchse.

Bild Nr. 1: Einpress-Stopfbuchse

Innerhalb dieser Art der Druckbefestigung können zwei Arten von Bohrungen unterschieden werden:

1. „Gratfreie“ Bohrung:

Ein Beispiel für diesen ersten Typ ist in der Zeichnung in Abbildung 2 dargestellt:

Bild Nr. 2: Einpressen einer Stopfbuchse auf eine gratfreie Bohrung

Sie zeichnet sich dadurch aus, dass sie die Schnittkante der Öffnung schützt, so dass das verpackte Produkt nicht leicht mit ihr in Berührung kommen kann. Sie wird für aggressive Packungen verwendet, die den Stahl an der Schneide angreifen könnten, z. B. Bremsflüssigkeiten. Um dies zu erreichen, greifen wir auf:

– Machen Sie einen möglichst gratfreien Schnitt auf dem Deckel, daher die Bezeichnung. Auf diese Weise liegt weniger Metall frei und vor allem hat die Kante eine glatte und gleichmäßige Oberfläche.

– Die Stopfbuchse hat zum Schutz gegen chemische Angriffe einen sehr ausgeprägten Vorsprung oder eine Hakenstufe, an der der Rand der Bohrung angenagelt ist.

Daher müssen sowohl der Durchmesser des Lochs als auch die Höhe der Schürze sehr genau sein, und dies sind kritische Messungen.

Wir stellen ein konkretes Beispiel für die Herstellung der Bohrung vor, wobei wir darauf hinweisen, dass es nur als Idee zu verstehen ist, da jeder Stopfbüchsenhersteller für jeden Typ seiner Produkte die Abmessungen und die geeignete Art der Herstellung der Bohrung konkret angeben muss.

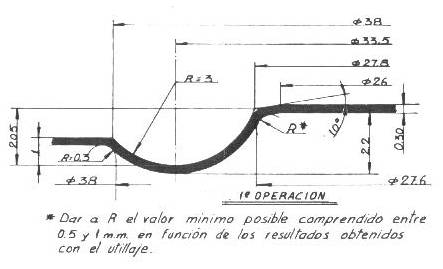

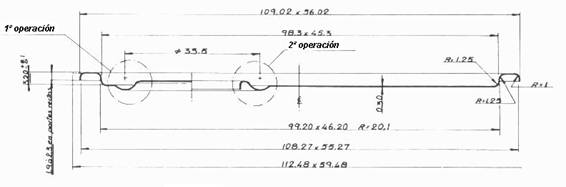

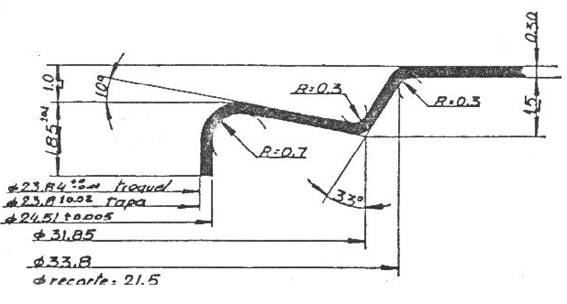

In diesem Beispiel erfolgt die Anpassung in zwei Stufen. Die erste ist gleichzeitig mit der Herstellung des Deckels. Mit anderen Worten, es geht darum, die Deckelherstellungsmatrize mit den notwendigen Teilen zu versehen, um eine kreisförmige Nut zu formen, die den Teil vorbereitet, in dem das Loch im folgenden Arbeitsgang hergestellt wird.

Abbildung 3 zeigt ein vergrößertes Detail der Abmessungen dieses Teils des Deckels, die für das anschließende Bohren eines Lochs mit 23,8 mm Durchmesser erforderlich sind.

Bild Nr. 3: 1. Arbeitsgang am „gratfreien“ Lochdeckelwerkzeug für Druckstopfbuchse

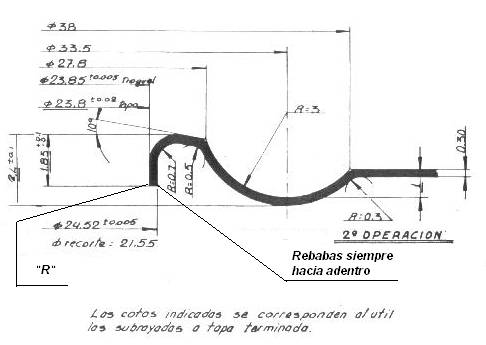

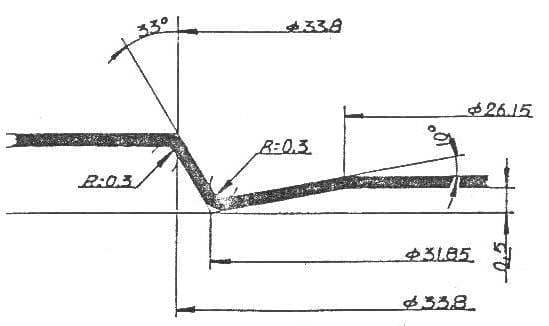

Der 2. Schritt erfolgt auf einer weiteren Presse, die mit einem Kappenanleger ausgestattet ist, auf dem ein Schneid- und Bügelwerkzeug montiert ist, das das Loch herstellt und den Umriss des Gehäuses korrekt markiert.

Die folgende Abbildung – Nr. 4 – zeigt die zweite Operation zum Bohren eines Lochs mit einem Durchmesser von 23,8 mm, die eine Fortsetzung der oben begonnenen ist.

Bild Nr. 4: 2. Arbeitsgang am „gratfreien“ Lochdeckelwerkzeug für Druckstopfbuchse

Um eine qualitativ hochwertige Arbeit zu erreichen, müssen die folgenden Beobachtungen berücksichtigt werden:

– Bei der Zerspanung muss das Werkzeug in einem sehr guten Zustand sein, so dass nur minimale Grate entstehen.

– Der Radius „R“ der Schneidkante muss minimal sein. Der Idealwert liegt bei 0,06 mm mit neuen Werkzeugen, der maximal zulässige Wert beträgt 0,20 mm. Sie wird mit Hilfe eines Profilprojektors gesteuert.

– Die ideale Dicke des Metalls ist die in der Zeichnung angegebene – 0,30 mm -, sie kann jedoch je nach dem zu verpackenden Produkt und den Montagebedingungen der Stopfbuchse (auf losem oder aufgesetztem Deckel, temperaturgesteuert oder nicht, usw.) reduziert werden. In jedem Fall muss der entsprechende Wert experimentell ermittelt werden.

– Der 2. Arbeitsstempel muss ein energisches Bügeln auf der gesamten Silhouette durchführen und das Ende des Hubes erreichen.

– Diese Spezifikationen gelten sowohl für unlackiertes als auch für lackiertes Material.

Abbildung Nr. 5 zeigt einen rechteckigen Deckel, der für Bremsflüssigkeitsbehälter verwendet wird, mit seinen Hauptabmessungen und einer Schnittdarstellung des 1. und 2.

Bild Nr. 5: Schnitt eines rechteckigen Deckels 99 x 46 mit „gratfreier“ Bohrung

Um die Qualität der Bohrung nach der Fertigstellung zu überprüfen, können Sie einige „Pass – Fail“-Messungen für die Höhe der Schürze – Maß 1,85 in Abbildung Nr. 4 – und für den Durchmesser der Bohrung – Maß 23,8 – vorbereiten. Um letzteres zu prüfen, wird das Verifizierungskriterium sein, dass auch das „nicht durchgehende“ Messgerät durchgeht, aber die Stopfbuchse mit dem daran befestigten Messgerät angehoben werden kann.

2.- Blende „mit Graten“:

Ein Beispiel für diesen Typ von Blende ist in Abbildung 6 dargestellt. Die Ausführung ist weniger anspruchsvoll als der vorherige Fall und wird für nicht aggressive Produkte, wie z. B. pflanzliche Speiseöle, verwendet.

Bild Nr. 6: Einpressen einer Stopfbuchse auf Gratloch

Das Herstellungsverfahren ist ähnlich wie bei der „gratfreien“ Bohrung, d.h. in zwei Arbeitsgängen. Die erste davon ist in die Deckelmatrize eingearbeitet. Ein entsprechendes Design für eine 23,8-mm-Bohrung ist in Zeichnung Nr. 7 dargestellt.

Bild Nr. 7: 1. Arbeitsgang am „Grat“-Lochdeckelwerkzeug für Druckstopfbuchse

Der zweite Vorgang wird in einer unabhängigen Presse durchgeführt, die mit einem Kappenzuführer und geeigneten Werkzeugen ausgestattet ist. Siehe Abbildung Nr. 8:

Abbildung Nr. 8: 2. Arbeitsgang an der „Grat“-Lochabdeckmatrize für die Druckstopfbuchse.

Sobald das Loch im Deckel gebohrt wurde, egal welcher Art, ist das Einsetzen der Stopfbuchse einfach. Benötigt wird lediglich ein System zur Ausrichtung und Positionierung der Stopfbuchse – z. B. mit Hilfe von Vibrations- und Ausrichtgeräten unter Verwendung von Klappen und Führungen – und ein Schieberarm/-kopf – z. B. pneumatisch – zur Aufnahme der Stopfbuchse. Auf dem Markt gibt es für diese Aufgabe vorbereitete Geräte, die je nach Art der Behälterbefüllung im metallografischen Haus oder beim Füller installiert werden können.

2º.- FÜR MONTAGE DURCH CRIMPEN

Eine andere Möglichkeit, die Stopfbuchse am Deckel zu befestigen, ist die Verwendung einer Quetschklemme. Bei dieser Variante erfolgt die Klemmung nicht durch Druck, sondern es besteht eine formschlüssige Hakenverbindung zwischen dem Flansch der Stopfbuchse und dem Gehäuseflansch. Dies erfordert eine spezielle Verschließeinrichtung, um den Verschließ- und Quetschvorgang beider Komponenten durchzuführen. Ein Modell dieses Stopfbuchsentyps ist in Bild 9 dargestellt.

Bild Nr. 9: Typische Verschraubung für Crimpmontage

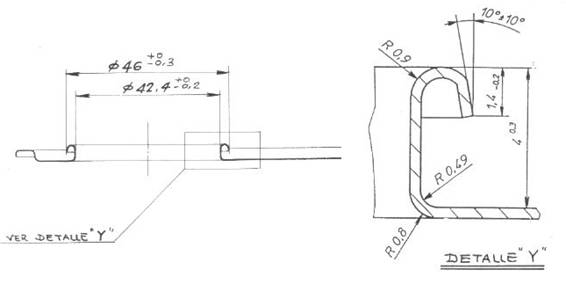

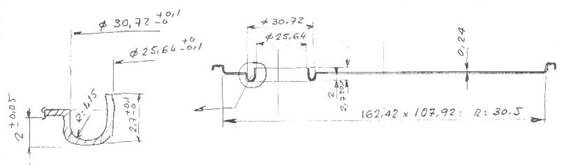

Die Formen des Stopfbuchsenanschlussbereichs und des Flansches des Deckels sind anders gestaltet als beim vorherigen Typ. Es sind viele Varianten auf dem Markt. Ebenfalls als Beispiel präsentieren wir ein paar Muster von Löchern für diese Lösung. Die Zeichnung Nr. 10 ist eine Alternative, die ebenfalls in zwei ähnlichen Arbeitsgängen wie die oben vorgestellten hergestellt wird.

Bild Nr. 10: Bohrung für Verschraubungsmontage durch Crimpen

Bei bestimmten Typen dieser Stopfbuchsen ist es möglich, die Bohrung im Deckel in einem einzigen Arbeitsgang vorzubereiten, d.h. durch Einarbeitung der Bohrung in das Fertigungswerkzeug des Deckels, wie in Abbildung Nr. 11 dargestellt.

Abbildung Nr. 11: Bohrung in einem Arbeitsgang

Diese Aufgabe muss in jedem Fall vom Metallbauer nach den Anweisungen des Verschraubungsherstellers durchgeführt werden, der über die notwendige Erfahrung verfügt.

0 Kommentare