Innerer Schutz in Aluminium-Getränkedosen.

Wir arbeiten nicht nur in der Metallverarbeitung, sondern auch in der Lebensmittelindustrie und müssen daher extrem auf die Produktqualität achten, vor allem, wenn es um den inneren Schutz unserer Verpackungen in der zweiteiligen Dose geht.

Lassen Sie uns kurz über diesen Prozess sprechen und einige Tipps geben, wie wir diese wichtigen Geräte, die Teil unserer täglichen Betriebsroutine sind, in gutem Zustand halten können.

Wir haben derzeit mehrere IS- (Inside Spray) oder IC-Modelle (Inside Coating) im Angebot. Geräte, die mit hoher Geschwindigkeit arbeiten, zwischen 300 und 400 Dosen pro Minute.

Einige sind älter, andere moderner, aber der Kern des Teams ändert sich nie. Die Funktionsprinzipien sind unabhängig von Modell und Hersteller gleich. Alle mit dem gleichen Ziel.

Tragen Sie eine Schicht Innenlack auf, um die Dose vor der Einwirkung der Flüssigkeit zu schützen und gleichzeitig ihre geschmacklichen Eigenschaften zu bewahren.

Schützt die Dose vor Korrosion und verringert die Reibung mit Necker-Werkzeugen, indem es den Hals formt.

Aber wie funktioniert das?

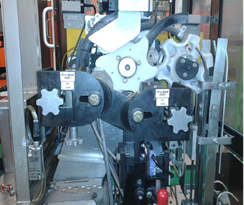

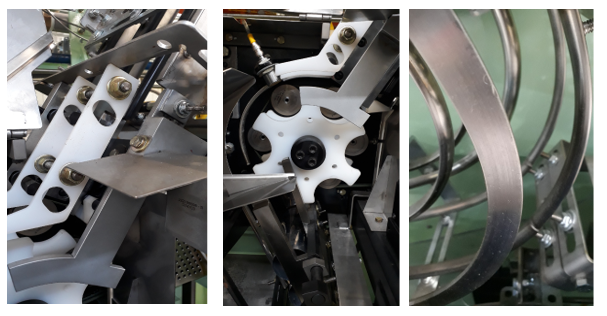

Die Beschickung der Maschine erfolgt über ein Förderband und einen Dosenruderer. Diese Dosen werden in die Einlauftrichter der Inliner-Lackiermaschinen gefüllt und synchron in den Stern eingepasst.

Der Stern hat in der Regel 06 Sitze, und jeder Sitz hat eine Rolle, die für das Halten und Drehen des Sterns verantwortlich ist. Die Rotation der Riemenscheiben wird durch einen Motor und einen Riemen angetrieben.

Nach Erhalt des Lacks kommt die Dose in den IBO, einen Ofen, in dem der Lack trocknet und aushärtet.

Dieser Prozess wird kontinuierlich durch Gewichtstests von Lacken und Beschichtungen sowie durch die Kontrolle freiliegender Metalle überwacht, jeweils mit einer bestimmten Häufigkeit auf der Grundlage der vom Qualitätssektor festgelegten Normen.

Jedes Produkt hat seine Spezifikationsgrenzen. Etwaige Abweichungen sollten umgehend festgestellt und behoben werden. Es wird empfohlen, dass jedes Werk seine Aufzeichnungen zur Verfügung stellt und die Techniker bei der Fehlersuche unterstützt. Dies ist wichtig, um die Ursache des freiliegenden Metalls zu ermitteln und zu behandeln.

In diesem Teil des Prozesses muss eine Standardisierung der Maschinenkonfigurationen geschaffen und diszipliniert verfolgt werden. Dies gewährleistet die Effizienz der Ausrüstung und hilft bei der Rückverfolgbarkeit und der Untersuchung im Falle von Abweichungen.

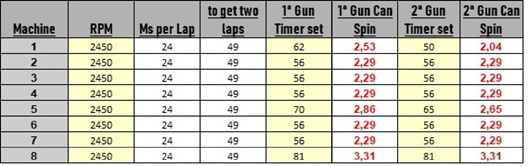

Als Beispiel dient die folgende Tabelle zur Berechnung der Anzahl der Umdrehungen. Es geht darum, die nächstliegende ganze Zahl zu ermitteln.

Diese Tabelle hat eine spezifische Formel und zeigt uns, wie wir die Anzahl der Umdrehungen erreichen können, die für ein korrektes Auftragen der Lackschicht notwendig sind.

Zufällige oder willkürliche Änderungen der Abzugszeit der Pistole können zu verschiedenen Nachteilen führen, wie z. B. Variationen der Beschichtungsschicht, Beschichtungsabfall oder erhöhte Verschmutzung der Maschinen.

Neben der Brenndauer wird empfohlen, die Höhe, den Abstand, die Spitzen, den Schusswinkel und die allgemeinen Drücke zu standardisieren.

Daher ist es wichtig, dass die Konfiguration auf disziplinierte Weise festgelegt und verwendet wird, um unnötige Anpassungen zu vermeiden.

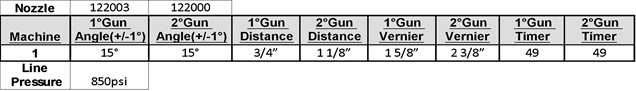

Es ist wichtig zu beachten, dass jedes Werk seine Konfiguration zusammen mit den Anlagenherstellern und Lacklieferanten je nach Dosenformat und Produkttyp entwickelt. Eine Beispielkonfiguration für 12-Unzen-Formate ist unten dargestellt.

Dies ist ein Beispiel für eine Gerätekonfiguration. Die Ausdehnung dieser Normen auf alle Geräte, die Sie online haben, führt zu einer Standardisierung und gibt uns die Garantie für eine gute Leistung. Diese Einstellungen müssen täglich überprüft werden, da sie trotz ihrer sehr robusten Befestigungssysteme störanfällig sind und ihre Position verlieren können.

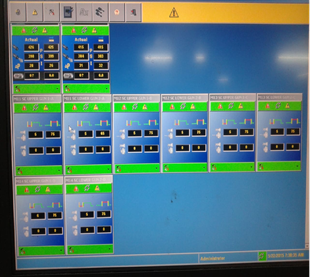

In der Vergangenheit übernahmen analoge Module die gesamte elektronische Steuerung der Anlage, verfügten aber nicht über Schutz- und Überwachungsfunktionen, so dass der Prozess häufig von Fehlern betroffen war.

Dank des technologischen Fortschritts haben wir heute Zugang zu Kontroll- und Überwachungssystemen, die eine hervorragende Leistung garantieren und den Prozess vor Betriebsabweichungen der Anlagen schützen.

Es ist möglich, online und in Echtzeit Drücke, Auslösezeiten, verschiedene Diagramme zur Analyse, Warnungen und Fehlerhistorien, Pistolenkalibrierungen usw. zu überwachen.

Last but not least, die unerlässliche Routine, um eine gute Leistung und hohe Verfügbarkeit der Innenbeschichtung zu erhalten.

Die Sauberkeit der Geräte.

Die rigorose Sauberkeit der Düsen, der Ein- und Auslaufführungen, der Riemenscheiben, der Sterne in der Beschichtung garantiert nicht nur die Qualität des Produkts, sondern signalisiert auch die Sorgfalt bei den 5S und der Wartung des Sektors.

Es gibt eine Vielzahl von Prozess-, Qualitäts- und Wartungskontrollen, die immer befolgt werden müssen, da die Einhaltung dieser Routinen eine hervorragende Leistung in allen Aspekten gewährleistet.

André Malta.

Mundolatas-Berater

0 Comments