INDEX

INDEX

1.- WEISSBLECH: DER GROSSE VORLÄUFER

2.- BARRETTEN

3.- NICOLAS APPERT

4.- ERSTE IN DOSEN VERPACKTE PRODUKTE

5.- BEGINN DER VERPACKUNGSHERSTELLUNG

1.- WEISSBLECH: DER GROSSE VORLÄUFER

Hätte es das Weißblech nicht gegeben, hätten die Entdeckungen von Nicolas Appert zur Lebensmittelkonservierung in der industrialisierten Welt der Mitte des 19. und des frühen 20. Jahrhunderts kaum eine breite praktische Anwendung gefunden. Aber sie war schon da, bereit, ihre Entwicklung mit der des Metallbehälters zu verbinden.

Der primitive Mensch kannte und benutzte Zinn vor Eisen, der Grund dafür mag in den niedrigeren Temperaturen liegen, die Zinn zum Schmelzen benötigt, wodurch es leichter zu beschaffen war. Verzinnte Gegenstände sind bekanntlich tausende von Jahren vor Christus alt und auch in der Bibel wird dieses Metall erwähnt. In der Antike galten eiserne Gegenstände, die durch Eintauchen verzinnt wurden, als Ornamente und Schmuck.

Die Ursprünge von Weißblech reichen bis ins späte Mittelalter zurück. Es gibt Belege dafür, dass es bereits im Jahr 1240 in Böhmen (Deutschland) zur Herstellung von Gebrauchsgegenständen verwendet wurde, die wegen ihrer antikorrosiven Eigenschaften sehr geschätzt wurden. Aber erst im 14. Jahrhundert begann die Evolution des Produkts, bis es die Form erreichte, in der es heute bekannt ist. In diesem Jahrhundert wurde echtes Weißblech durch Eintauchen von Eisenplatten in geschmolzenes Zinn hergestellt.

In der Region Dresden entwickelte sich im 17. Jahrhundert eine bedeutende Industrie, die auf der Verzinnung basierte und hauptsächlich für den Export bestimmt war. Zu den Ländern, die dieses Weißblech erhielten, gehörte England, wo kurioserweise auch das Zinn gewonnen wurde.

Seine industrielle Herstellung begann in England (Südwales) zu Beginn des 18. Jahrhunderts. Damals waren die Hauptbeiträge das mechanische Laminieren von Stahl und dessen Beizen. Nach und nach verbreitete sich diese Technologie in Europa und in der Neuen Welt. Das Herstellungsverfahren bestand aus dem Eintauchen von Stahlblechen in Bäder aus geschmolzenem Zinn und erhielt den Namen Weißblech „Koks“ oder „Hot Dip“. Diese Technik wurde von dem Deutschen M. Schlöter zu Beginn des 20. Jahrhunderts verbessert. Er erfand die Abscheidung von Zinn auf Stahl mit Hilfe von elektrolytischen Bädern. Diese Erfindung führte bald zu experimentellen elektrolytischen Verzinnungsanlagen in Deutschland und England, obwohl sie erst 1943 industriell entwickelt wurde, als die erste elektrolytische Verzinnungsanlage in den Vereinigten Staaten in Betrieb ging.

Das neue Verfahren brachte viele Vorteile mit sich: exakte Kontrolle der abgeschiedenen Zinnmenge, Verbesserung der Oberflächengüte, Möglichkeit der Herstellung von an die Endanwendung angepasstem Weißblech, Kostenreduzierung, etc.

Von den „Fünfzigern“ bis heute hat diese Industrie nicht aufgehört zu innovieren: Stranggussanlagen, kontinuierliches Glühen, „doppelt reduziertes“ Weißblech, TFS (zinnfreier Stahl), LTS (niedrig beschichteter Stahl) etc.etc. Dies sind die Meilensteine, die die Entwicklung der Metallverpackungsindustrie bis zur heutigen Situation ermöglicht haben.

Erwähnt werden müssen andere Rohstoffe wie z. B.: Aluminium, Kupfer … aber das würde die Geschichte zu lang machen.

2.- BARRETTEN

Seit den entferntesten prähistorischen Zeiten ist sich der Mensch der Unmöglichkeit bewusst, frische Lebensmittel lange und unter guten Bedingungen zu konservieren. Der paläolithische Jäger musste sich von Fleisch ernähren, wenn er ein gutes Stück erwischte, denn ein paar Tage nach der Jagd war es unmöglich, es zu verzehren. Auch in der Jungsteinzeit, als der Mensch sesshaft wurde und lernte, das Land zu kultivieren, stellte er fest, dass Getreide die ertragreichste Nahrung war, unter anderem wegen seiner leichten Konservierbarkeit, im Gegensatz dazu hielten sich die meisten frischen Früchte kaum eine Zeit lang.

Möglicherweise lehrte ihn seine Erfahrung, dass das Vorhandensein von Flüssigkeiten in der Nahrung (Blut, Säfte usw.) offenbar der entscheidende Faktor für die Verkürzung des Lebens war, Getreide und essbare Samen zeigten ihm das. Deshalb lernte er bald, Früchte zu trocknen (Trauben, Datteln…) und Fleisch und Fisch zu trocknen und zu salzen (Dörrfleisch, Jerky…).

Alle Kulturen haben handwerkliche Techniken entwickelt, um einige Grundnahrungsmittel über einen bestimmten Zeitraum aufzubewahren. Die Grundelemente dafür waren die Kombination aus dem richtigen Klima (Temperatur und Feuchtigkeit) und Salz. Es war im östlichen Mittelmeerraum, dem Ursprung so vieler kultureller Fortschritte des Menschen, wo die ersten Schritte der Lebensmittelkonservierung entdeckt wurden. Wenn Sie das Britische Museum in London besuchen, können Sie originale kleine skulpturale Kompositionen aus Holz sehen, die Fabriken darstellen, mit fünf oder sechs Personen und den entsprechenden Utensilien, in denen sie Brot oder Bier herstellen, Fisch in der Sonne trocknen oder gesalzenen Fisch zubereiten, und die auf 2500 Jahre vor Christus datiert sind.

Klassische Amphoren

Auch lernten sie bald, bestimmte Flüssigkeiten zu lagern, vor allem Wein und durch Destillation oder Gärung gewonnene Getränke, die in ihrer Zusammensetzung Alkohol enthalten. Entscheidend dafür war die Entwicklung der Töpferei, die die Technik zur Herstellung von Keramikstücken lieferte. Ordnungsgemäß verschlossene Gefäße waren die wesentlichen Utensilien, um ihre Konservierung zu ermöglichen.

Eine weitere Option, die der Mensch früh nutzte, war die Kälte als konservatives Element. Es ist bekannt, dass die Inkas, dreitausend Jahre vor Christus, die Gefriertrocknung zur Konservierung von Kartoffeln nutzten, die sie auf hohen Gipfeln ausbreiteten, um sie tagsüber der Sonne und nachts der eisigen Kälte auszusetzen, was die Keimung von Sprossen in den Knollen verhinderte und die anschließende Rehydrierung erleichterte. So stellten sie den „Chuño“ her, ohne zu wissen, dass sie eine rudimentäre Gefriertrocknung verwendeten.

Noch heute kann man in einigen Dörfern in der Nähe von hohen Bergen die „Neveros“ sehen, in den Boden gegrabene Brunnen, um Schnee zu speichern, der es ermöglichte, Getränke und Speisen zu kühlen, nicht nur um sie angenehmer zu machen, sondern auch um sie länger zu halten. Kaiser Karl V. konnte von seinem Rückzugsort in Yuste (Extremadura) aus, der so weit von der Küste entfernt war – wenn man die damals verfügbaren Transportmittel berücksichtigt -, weiterhin seiner Liebe zu gutem Essen frönen und Meeresfrüchte und frischen Fisch verzehren, wofür man sich des Schnees als Mittel zur Erhaltung bediente.

In der historischen Epoche der Menschheit addieren sich die Fortschritte bis zum heutigen Tag. Schon die Antike und das Mittelalter brachten gute Fortschritte, um die Konservierung von Lebensmitteln zu verbessern. So führten die Römer Salzlake und Essig als Konservierungsmittel ein und erfanden die Marinade. Natriumchlorid und Essigsäure, waren die ersten Lebensmittelzusatzstoffe Konservierungsmittel der Menschheit, zusätzlich zu Benzoesäure und Sorbinsäure, die in einigen Gewürzen, wie Zimt und Nelken, die die Reisen von Marco Polo in seiner Suche zu erklären.

Im mittelalterlichen Europa kam das Räuchern hinzu und mit ihm ein weiterer konservierender Zusatzstoff, Ameisenaldehyd, der im Holzrauch enthalten ist. Er weitete auch die Schweinezucht aus und es entstand eine beginnende Wurstwarenindustrie, und er kommerzialisierte den gesalzenen Hering, der in Holzfässern transportiert wurde. Im frühen Mittelalter wurde in Nordeuropa die handwerkliche Herstellung von Bier im Haus weitgehend aufgegeben und es entstanden die ersten industriellen Brauereien. In diesem Zusammenhang wurden um das Jahr 1400 erstmals die Standardsorten Lagerbier und Stout industriell hergestellt.

Das Europa der Neuzeit, führt das Räuchern von Hering und Lachs im großen Stil ein, ebenso wie das Einsalzen von Kabeljau. Sie vermarktet Produkte wie Kaffee und Kakao, die sie aus Amerika importiert, und stellt Schokolade her. Sie verbraucht große Mengen an Zucker, dessen konservierende Eigenschaften sie kennt, um Süßigkeiten, Konfitüren und Marmeladen herzustellen. Der Walfang wird entwickelt, um Blubber und Fleisch sowie andere Produkte zu gewinnen.

Im Jahr 1764 begann man in Großbritannien, Metalldosen für den Tabak zu verwenden, der von den vornehmen Engländern „geschnupft“ wurde. Vielleicht kann man sie als die ersten Verpackungen der Neuzeit bezeichnen, die Produkte enthalten.

Im Europa der Neuzeit setzte sich zwar der wissenschaftliche Rationalismus durch, der im 19. Jahrhundert aufblühen und den technischen Fortschritt entscheidend beeinflussen sollte, doch die Nahrungsmittelproduktion betraf weiterhin einen Großteil der Bevölkerung, die bäuerlich und landwirtschaftlich geprägt war oder bäuerliche Gewohnheiten pflegte.

3.- NICOLAS APPERT

Die Herstellung von Metallbehältern war schon immer mit der Verpackungsindustrie verbunden. Jede neue Entwicklung in der einen hat die andere beeinflusst, so dass ihre Geschichten miteinander verbunden sind, besonders am Anfang. Ersteres hat auch das Wachstum anderer Industrien beeinflusst, wie z.B. Stahl, Zinn, Ausrüstung, Transport. usw.

Obwohl die Verpackung von leicht verderblichen Lebensmitteln bereits vor der Einführung von Metallbehältern praktiziert wurde, kam es erst mit deren Aufkommen zu einer starken Entwicklung des Konservierungssektors hin zu den Methoden und Technologien, die wir heute kennen.

Die Entwicklung begann 1765, als es Spallanzani in Italien gelang, Lebensmittel durch Erhitzen von hermetisch verschlossenen Behältern mit verschiedenen Produkten zu konservieren. Diese Entdeckung wurde nicht weiterverfolgt; wir mussten bis 1795 warten. In diesem Jahr hatte der Konvent (die neue Staatsform in Frankreich) gerade dem „Terror“ ein Ende gesetzt, indem er Robespierre auf die Guillotine schickte, und war in Kriege mit halb Europa verwickelt (Holland, Belgien, Italien…). Sie veranstaltete einen Wettbewerb, bei dem 12.000 Francs für denjenigen ausgelobt wurden, der ein Verfahren entwickeln konnte, mit dem verderbliche Lebensmittel gut konserviert werden konnten. Der Nachschubbedarf seiner Armeen (Napoleon hatte bereits das Kommando über die italienische Armee) würde zu einer wichtigen Entdeckung führen. Wieder einmal würden die ruchlosen Kriege die Generatoren großer technischer Verbesserungen für die Menschheit sein.

Nicolas Appert

Nicolas Appert, ein Zuckerbäcker aus Paris, nahm an dem Wettbewerb teil, gewann und wurde 1809 mit dem Preis ausgezeichnet. Die Methode von Appert bestand darin, Fleisch, Obst, Gemüse und frischen oder gekochten Fisch in hermetisch verschlossene Flaschen zu geben und diese für eine bestimmte Zeit in kochendes Wasser zu tauchen.

Der Erfolg war auf drei Faktoren zurückzuführen: die richtige Vorbereitung des Essens, ein luftdichtes Behältnis und schließlich das Erhitzen des Ganzen für die richtige Zeit und bei der richtigen Temperatur. Appert war ein methodischer Mensch und führte Buch über die Zeiten, Temperaturen und Verfahren der verschiedenen Produkte, mit denen er arbeitete, und veröffentlichte später ein Buch über dieses Thema. Die Faktoren, die zur Steuerung des Systems verwendet wurden, sind auch heute noch gültig, um einen guten Verpackungsvorgang zu gewährleisten. Die Lebensmittelkonservierung, wie wir sie heute kennen, war auf dem Weg.

4.- ERSTE IN DOSEN VERPACKTE PRODUKTE

Im Jahr 1810 ließ sich Peter Durand im England Georgs III. die Idee der Verwendung von Zinnbehältern patentieren und entwickelte damit das Verfahren von Nicolas Appert weiter. Es hatte viele Vorteile: einfache Wärmeleitung, Leichtigkeit, mechanische Beständigkeit …. Ein Jahr später – 1811 – wurde im selben Land der erste kommerzielle Verpackungsbetrieb registriert. Er verwendete Weißblechbehälter für Fleisch und Gemüse, die für die englische Admiralität bestimmt waren. Bryan Donkin und John Jall waren die Pioniere, die die erste Konservenwerkstatt – in Bermondsey – für dieses Ziel einrichteten. Bis 1818 verbrauchte die Royal Navy 24.000 Flaschen pro Jahr. Es dauerte ein paar Jahre – bis 1830 – bis die ersten Konserven regelmäßig in englischen Geschäften auftauchten.

Die ersten kommerziellen Verwendungen waren die Aufnahme von Keksen und Gebäck, zunächst aus nacktem – undekoriertem – Weißblech. Es dauerte mehr als dreißig Jahre – um genau zu sein 1866 – bis die ersten dekorierten Behälter auf den Markt kamen.

Vintage-Dose

Der Metallbehälter wurde 1817 in Nordamerika als Mittel zur Lebensmittelkonservierung eingeführt. Es war der Engländer William Underwood, der um diese Zeit die erste Konservenfabrik in New Orleans gründete. Die Konservendose entwickelte sich jedoch eher unauffällig, bis 1861, als die dreiundzwanzig Nordstaaten der Union mit den elf Südstaaten der Konföderation kämpften, der große Nutzen dieses Konservierungssystems deutlich wurde.

Es ist merkwürdig, dass in den Anfängen der Metallbehälter noch keine Vorkehrungen getroffen wurden, wie man sie öffnen kann. So öffneten britische Soldaten im Jahr 1812 ihre Dosen mit Bajonetten und Messern, bei Fehlschüssen sogar mit einem Gewehrschuss.

Behälter dieses Typs mit einem Fassungsvermögen von 4 Pfund Nahrung (Suppen, Roastbeef, Karotten und Fisch) wurden von dem britischen Entdecker Sir William Perry auf seiner Exkursion zum Nordpol im Jahr 1824 verwendet. Einige von ihnen wurden 1938, also 114 Jahre später, gefunden und ihr Inhalt war noch essbar. Erstaunlich ist, dass auf ihnen zu lesen ist: „Mit Meißel und Hammer oben herumschneiden“, denn der Dosenöffner war noch nicht erfunden. Dafür gibt es eine einfache Erklärung: Die ersten Blechdosen waren groß und dickwandig. Manchmal wogen sie mehr als die Lebensmittel, die sie enthielten. Die von Sir William Parry verwendete Fleischdose wog leer etwa ein halbes Kilo. Erst als sich Ende der 1850er Jahre dünnere Stahlbehälter mit umlaufendem Rand durchsetzten, konnte sich der Dosenöffner als relativ einfaches Instrument präsentieren. Der Fall von Sir W. Perry und viele andere Fälle von längerer Lagerung von Konserven haben die Praktikabilität von Metallbehältern gezeigt.

Ursprünglich war die Verpackung eine landwirtschaftliche Industrie. Die ersten Packer waren auch Behälterhersteller, die während des Winters Behälter herstellten und sie während der Erntesaison füllten. Als sich das Wissen über Konservierungstechniken verbreitete, entstanden in Europa und Amerika Konservenwerkstätten und Abfüllfabriken, und es wurde versucht, fast alles Essbare einzumachen.

1852 führt R. C. Appert – Neffe von Nicolas Appert – die ersten offenen Autoklaven zur Verarbeitung von Konserven ein. Eines der wichtigsten Produkte, die es zu verpacken galt, war Kondensmilch. Es gab einen wichtigen Bedarf für dieses Produkt, besonders dort, wo es keine Frischmilch gab. Die Konservierung, die 1856 unter einem Patent von Gail Borden in Nordamerika begann, half, die damals sehr hohe Kindersterblichkeitsrate zu senken. Jede Firma versuchte auf eigene Faust, die Prozesse (Temperatur-Zeit-Bedingungen) zu verbessern und diese wurden sehr geheim gehalten, da sie wichtige kommerzielle Vorteile bedeuteten. Zu dieser Zeit wurde die Figur des Dosenmeisters sehr wichtig und war die Schlüsselperson im Geschäft. Im Wesentlichen bestand dieses Verfahren darin, die Gefäße, bequem gefüllt und verschlossen, für eine bestimmte Zeit in das „Bain-Marie“ (offenes kochendes Wasserbad bei 100 Grad Celsius) zu stellen. Sie hatte gravierende Einschränkungen, da bei säurearmen Lebensmitteln (Fleisch und Fisch) bei dieser Temperatur bestimmte Bakterien nicht abgetötet werden konnten.

1860 bewies Louis Pasteur in Frankreich, dass es möglich ist, bei höheren Temperaturen die Verderbnisbakterien in Lebensmitteln zu zerstören, wodurch auch die Verarbeitungszeiten verkürzt werden konnten. Dies veranlasste Isaac Solomon in den Vereinigten Staaten 1861 dazu, dem Prozesswasser Kalziumchlorid hinzuzufügen, wodurch es möglich wurde, bis zu 115ºC zu erreichen. im offenen Bad. Dies führte zu bestimmten Problemen, wie z. B.: Zunahme von geplatzten Behältern, da der Innendruck mit der Temperatur anstieg (mit der daraus resultierenden Gefahr in der Umgebung); unkontrollierte Parameter während des Prozesses, da mit dem Verdampfen des Wassers die Chloridkonzentration und folglich die Siedetemperatur des Bades anstieg, usw. Trotz dieser Einschränkungen wurde diese Technik in der damaligen Industrie weit verbreitet.

Ein grundlegender Qualitätssprung war das Erscheinen des „Autoklaven“ auf dem Markt. Sie bestand aus einem Behälter, der während des Prozesses hermetisch verschlossen war. Sein großer Beitrag war es, den Druck und die Temperatur deutlich zu erhöhen, aber auch mit der Möglichkeit, nach Belieben reguliert zu werden. Der Druck innerhalb des Behälters und der Druck außerhalb des Behälters waren besser ausgeglichen. Die ersten Autoklaven wurden 1874 von A.K. Shriver aus Baltimore (USA) entwickelt. Dieses Land erlebte eine Periode des Friedens und der Entwicklung, nach dem Ende des Bürgerkriegs zwischen dem Norden und dem Süden unter der Präsidentschaft von General Grant, dem Helden des Nordens.

Nach und nach mussten viele weitere Probleme gelöst werden, bis die Lebensmittelverpackungstechnik vollständig beherrscht wurde, aber der Weg war bereits vorgezeichnet und in den folgenden Jahren wurden rasante Fortschritte erzielt.. Damit wurde eine Reihe von Zielen erreicht, wie z. B.:

– Konservierung von verderblichen Lebensmitteln

– Verpackung in Zeiten des Überflusses.

– Angemessener Transport von Lebensmitteln zu entfernten Punkten

– Um sie außerhalb der Saison zu entsorgen.

– Erleichtern Sie die Vorbereitung zu Hause

– Kosten sparen

– Garantieren Sie die Qualität der Lebensmittel.

5.- BEGINN DER VERPACKUNGSHERSTELLUNG

Der Beginn der Herstellung von Verpackungen in industrieller Form war die logische Konsequenz nach den ersten erfolgreichen Versuchen, verderbliche Lebensmittel mit Hilfe verschiedener Behältertypen und Wärmezufuhr zu konservieren. Der von Durand 1810 entwickelte Weißblechbehälter erwies sich – neben anderen – als die beste Lösung, wie oben bereits erwähnt.

Die Hauptschwierigkeit, die es zu überwinden galt, war die Dichtigkeit des Behälters. Um die Effizienz des Prozesses zu gewährleisten, musste sichergestellt werden, dass keine Luft in den Innenraum gelangen konnte. Dieser Zustand war schwierig zu erreichen, als die Behälter noch von Hand gefertigt wurden. Die für die Herstellung verfügbaren Weißbleche waren mit einer sehr dicken Zinnschicht überzogen und der Stahl war nicht immer gleichmäßig dick und hart. Mit diesen frühen Materialien hermetisch dichte Verbindungen zu erzielen, war eine wahre Kunst.

Lassen Sie uns in die Details gehen, wie diese ersten Pakete hergestellt wurden:

Gremien:

Die damaligen Zinngießer zeichneten auf dem Blech das Rechteck, das dem Verlauf des Zylinders entsprach, der den Körper bilden würde, sowie die Umfänge der Deckel nach und schnitten sie mit einer Handschere aus. Die Schablonen der so definierten Körper wurden um eine Trommel gewickelt, wobei sich ihre Enden um etwa 6 Millimeter überlappten. Dieser Bereich wurde dann von Hand geschweißt – mit dem klassischen Lötkolben, mit dem wir als Kinder die Spengler haben arbeiten sehen -, so dass eine Seitennaht entstand. Später wurde diese Art von Naht „überlappend“ genannt.

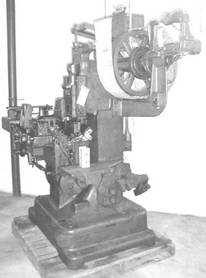

Alte Walzmaschine

Alte Quetschzange

In späteren Jahren wurde das Verfahren verbessert: Der Körper wurde gebogen, indem die Schablonen durch ein Rollensystem oder eine Walzmaschine geführt wurden. 1861 erhielt Pellier in Frankreich ein Patent für eine Maschine – engatilladota -, die in der Lage war, die zu verschweißenden Enden vorzubereiten, sie zu falten und Haken zu bilden, die nach dem Zusammenfügen und Festziehen außen verschweißt wurden.

Wie bereits erwähnt, waren es zunächst die Dosenhersteller selbst, die ihre Behälter herstellten, doch nach und nach traten die Dosenhersteller selbst in Erscheinung. Die Entwicklung spezifischer Maschinen mit einem gewissen Grad an Komplexität trug dazu bei. So erfand 1883 die Norton Brothers Company aus Chicago einen halbautomatischen Karosseriebauer mit eingebautem Seitennahtschweißgerät, der eine Produktionsleistung von 40 Karosserien/Minute erreichte. In weniger als einem Jahrzehnt wurde diese Anlage verbessert und war in der Lage, 100 Körper/Minute zu übertreffen. Die Firma Norton Brothers wurde 1868 in Toledo (Ohio) gegründet, zunächst war es eine Gemüsekonservenfabrik, die ihre eigenen Behälter herstellte. Sie wuchs und spezialisierte sich auf die Herstellung derselben, bis sie schließlich Fabriken errichtete, die sich ausschließlich diesem Markt widmeten.

Abdeckungen:

Für die Herstellung der Deckel wurden die Zinnscheiben gezeichnet und größer als die Öffnung an den Enden des Körpers geschnitten, so dass ihre Ränder umgeschlagen werden konnten, um einen „Rock“ zu bilden. Dies wurde durch Hämmern mit einem Hammer auf eine Unterlage erreicht, die „Shaper“ genannt wurde. Um den Behälter mit Nahrung zu befüllen, hatte einer der Deckel in der Mitte ein Loch von etwa 35 Millimetern, durch das dieser Vorgang durchgeführt wurde. Der Packer schweißte dann über dieses Loch eine Scheibe aus dem gleichen Material, die der Packer ebenfalls vom Hersteller des Packers erhalten hatte.

1847 entwickelte Allen Taylor in den U.S.A. eine Presse, die mit einem geeigneten Werkzeug in der Lage war, die Schürze oder den Flansch an der Scheibe herzustellen. Einige Jahre später wurde diese Idee so weiterentwickelt, dass der Schnitt, der Flansch und das Füllloch bereits gleichzeitig am Deckel angebracht wurden. Dies erforderte von Henry Evnas die Erfindung der Pendelpresse.

Körper-Deckel-Verbindung:

Um die Flanschkappe am Gehäuse zu befestigen, wurde das Gehäuse auf eine Halterung oder einen Dorn gesetzt, dann wurde die Kappe in das Ende des Gehäuses eingesetzt und die Baugruppe von Hand zusammengeschweißt. Das Verfahren war umständlich und langsam.

Aus diesem Grund waren die Kosten wichtig, so dass es Versuche gab, sie wiederverwendbar zu machen, basierend auf dem Umbau des offenen Endes, dem Absenken seiner Höhe und dem Anbringen eines neuen Deckels. Je nach Land und zu verpackenden Produkten hat sich dieses Verfahren mehr oder weniger bewährt. Die Wahrheit ist, dass es mehr als ein halbes Jahrhundert lang in bestimmten Regionen verwendet wurde, bis die Gesundheitsvorschriften es verbannten.

1859 wurde die Idee entwickelt, die Karosserie-Deckel-Baugruppe in einem Winkel zu drehen und so den zu schweißenden Bereich in ein Schweißbad zu bringen. Damit haben wir eine Produktion von 1000 Behältern pro Tag und Person erreicht.

Zwanzig Jahre später erschienen die ersten Maschinen, die in Weiterentwicklung des bisherigen Prinzips die Deckel automatisch auf die Körper aufsetzten und dann die gesamte Baugruppe verschweißten (wobei nur der zu verschließende Bereich durch schräges Drehen des Behälters, wie bereits angedeutet, in ein Schmelzbad eingeführt wurde). Auf diese Weise wurde die Lotlegierung nur auf die Dichtung aufgetragen und der Deckel blieb frei von Lot. Einige Modelle von Maschinen, die dazu in der Lage waren, waren der „Howe float“ und Meriams „Little Joker“.

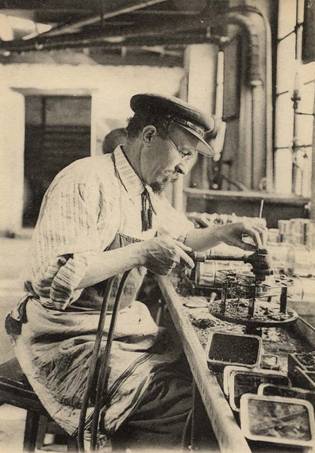

Verpackungsschweißer in einer Fabrik in Frankreich

Diese Entwicklungen führten zu einem deutlichen Anstieg der Produktion, was wiederum zu Problemen mit den Arbeitskräften führte, da viele auf das Handschweißen spezialisierte Spengler arbeitslos wurden.

1859 (als Großbritannien unter der Herrschaft von Königin Victoria die Weltherrschaft gesichert hatte) ließen sich Delaware in den USA und 1869 E.J. Bourgine in England zwei Modelle von Verschließmaschinen patentieren, die in der Lage waren, eine Dichtung unter mechanischen Bedingungen herzustellen, die bereits eine Vorahnung dessen waren, was wir heute kennen. Seine Einführung erfolgte schrittweise, und gegen Ende des Jahrhunderts begannen Behälter mit geschweißten Verschlüssen und einem Loch im Deckel zum Befüllen zu sinken. Zu dieser Zeit (1858) wurde der erste Dosenöffner patentiert, der von Ezra Warner im Staat Connecticut entwickelt wurde, es war ein großes Gerät mit einer gebogenen Schneideklinge, die in keiner Weise den heute verwendeten ähnelte, aber es war bereits ein spezifisches Instrument für diesen Zweck. Wenig später, 1866, entwickelte J. Osterhoudt in New York den ersten Behälter, der mit Hilfe eines in eine Zunge eingesetzten Schlüssels geöffnet werden konnte. Diese Erfindung würde in der Fleischkonservenindustrie breite Anwendung finden.

Von Beginn der Verpackung an wurde deutlich, dass Weißblech auch seine Schwächen hat, die zu Angriffen und sogar Perforationen führen können, insbesondere bei bestimmten aggressiveren Produkten. Die Hersteller suchten Hilfe bei der chemischen Industrie und 1868 kamen die ersten Innenlacke in den Vereinigten Staaten auf den Markt.

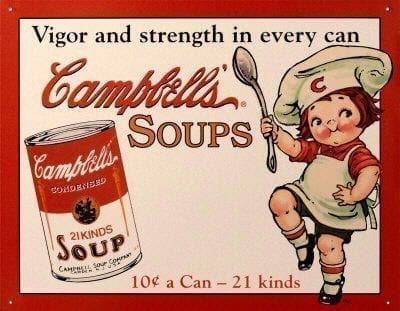

Zu dieser Zeit entstand in Nordamerika eine Reihe von kleinen Unternehmen, die zu Beginn des nächsten Jahrhunderts der Keim für eine ganze Reihe mächtiger Firmen sein sollten. Um einige zu nennen, werden wir zitieren:E. L. Parker (1851) in Baltimore, Dover Stamping (1857), Somers Bros. (1862) und S.A. Ilsley (1865), beide in Brooklyn, die 1920 Teil von Continental werden sollten, Ginna Co. (1874) in New York, die folgen sollten, Campbell Co. (1880) in Waltham, ein Bild mit einem Boot dieser Firma würde in die Geschichte eingehen, Acme Can (1880) in Philadelphia, das 1936 Teil von Crown werden würde. Gegen Ende des 19. Jahrhunderts – im Jahr 1892 – patentierte William Painter den Kronkorken – die beliebten Verschlüsse – als Verschluss für Flaschen und gründete in Baltimore die Crown Cork & Seal Company, ein Unternehmen, das bis zum Ende des nächsten Jahrhunderts zum Weltmarktführer werden sollte. Und so viele andere… aber sie weiter aufzuzählen, würde diese Erzählung sehr trocken machen.

Da der Kontakt zwischen Metall und Metall, wie er bei den neuen Verschlüssen hergestellt wurde, nicht völlig hermetisch war, wurden verschiedene Materialien aus Papier (Regnauld 1869) oder Gummi (Marguet 1875) verwendet, die zwischen den Flanschen des Deckels und dem zu verschließenden Körper angebracht wurden. Am Ende dieses Jahrhunderts entwickelte Charles Ams die erste flüssige Dichtungsmasse, die von Hand auf die Verschlüsse aufgetragen wurde, aber bald darauf startete Julius Brenzinger eine Maschine zum Auftragen dieser flüssigen Masse, die der Vorläufer der heutigen automatischen Hochgeschwindigkeits-Gummiermaschinen sein sollte.

Der amerikanische Markt entschied sich von Anfang an für einen recht einfachen Dosentyp mit zylindrischer Form, den er an verschiedene Verwendungszwecke (Gemüse, Fleisch usw.) anpasste.

Auch in Europa entstehen wichtige Unternehmen, in Deutschland und im Jahr 1861 gründet Erdman Kircheis in der Stadt Ave/Sachsen „Kircheis“, ein Unternehmen, das sich zunächst der Herstellung von einfachen Geräten zur Blechbearbeitung widmet (Schneidemaschinen, Biegemaschinen…). Im Jahr 1880 schuf er eine eigene Abteilung für Verpackungsmaschinen. Seine Entwicklung ist spektakulär und in der ganzen Welt bekannt. Bis 1922 widmeten sich mehr als 1200 Arbeiter der Aufgabe, hervorragende Geräte herzustellen, die auf einer Vielzahl von Patenten basierten. Nach dem Zweiten Weltkrieg, als es unter sowjetische Kontrolle – Ostdeutschland – kam, wurde es verstaatlicht und nahm den Namen VEB Blema an. Trotzdem produzierte das Unternehmen weiterhin in großem Umfang Maschinen, die das gesamte Spektrum abdeckten, zu einem guten Preis, aber von geringer Qualität. Mit dem Fall der Berliner Mauer wurde es unter dem Namen Blema Kircheis wieder privatisiert.

In Kontinentaleuropa, im Gegensatz zu Amerika, entschied sich der Markt in vielen Fällen für viel vielfältigere Formen: zylindrisch, Pyramidenstamm, prismatisch, oval, etc. Darin konnte man den verfeinerten Geschmack des alten Europas erkennen, der selbst den gewöhnlichsten Dingen immer einen Hauch von Vornehmheit verleiht.

So entstanden vor allem für den Fisch- und Fleischmarkt unrunde Behälter, wie rechteckige, ovale, längliche? Dadurch konnte den Füllern eine viel größere Auswahl präsentiert werden, die sie nutzten, um bestimmte Lebensmittel anhand ihrer Form weiter zu identifizieren. Zum Beispiel: Sardinen mit dem rechteckigen, Muscheln mit dem ovalen, usw. Die Herstellung solcher Behälter war schon immer langsamer, schwieriger und teurer als bei zylindrischen Behältern, was zu einer komplexeren spezifischen Ausrüstung führte.

Diese Art der Verpackung war, wie gesagt, bei der Konservierung von Fisch weit verbreitet, vor allem entlang der Atlantikküste, von den skandinavischen Ländern über die Niederlande, Frankreich, Spanien und sogar Portugal. Die Fischereihäfen waren der Ursprung dieser Industrie und Städte wie Douardedez, Le Havre, Nantes, Santoña, Vigo oder Oporto sahen den Beginn dieser Aktivität während dieser Periode.

In Schweden und Norwegen entwickelt sich eine Fischkonservenindustrie, die entsprechende Anlagen benötigt. Um die Jahrhundertwende entwickelt der Schwede Henrik Jorgen Reinert eine neuartige Verschließmaschine, die die Verschließtechnik verbessert, und gründet für deren Bau eine Firma – „Reinert“ -, die sich bald europaweit etabliert.

Rechteckige Fischverpackungsfabrik in Frankreich Ende des 19. Jahrhunderts.

1892 schloss sich Jules-Joseph Carnaud, 52 Jahre alt und Inhaber einer Pariser Spenglerei, mit den Forgas de Basse-Indre zusammen und übernahm eine alte Metallverpackungsfabrik (Saunier-Tessier) in Chantenay. So entstand JJ: Carnaud, das nach und nach seine Position als führender Hersteller in Frankreich und einer der größten in der Welt festigte. Schon bald errichtete er Fabriken in der Umgebung von Nantes und im Norden des Landes.

Wenige Jahre zuvor hatte Alfred Rangot – Spitzname Pechiney – in Frankreich ebenfalls 1877 das Unternehmen gegründet, das seinen Spitznamen trägt. Ursprünglich ein Chemieunternehmen, expandierte es später in die Aluminium- und andere Branchen. Irgendwann wird es das wichtigste Unternehmen in Frankreich sein. Obwohl es in dieser Zeit nichts mit der Welt der Verpackung zu tun hat, ist es doch erwähnenswert, weil es in der Zukunft ein wichtiger Bestandteil davon sein wird.

Um die Jahrhundertwende gründete Johann Andreas Schmalbach 1898 in Braunschwerg (Deutschland) ein neues Verpackungsunternehmen, das nach ihm benannt werden sollte. Sie wird sich im nächsten Jahrhundert weiter entwickeln. Im Jahr 1967 fusionierte das Unternehmen mit den Lubeca Werken in Lübech zu einem starken Unternehmen unter dem gemeinsamen Namen Lubeca und Lubeca Werke. Zwei Jahre später wird es von Continental Can gekauft und nimmt den Namen Continental Europe an.

Das 19. Jahrhundert neigte sich dem Ende zu und legte den Grundstein für das, was im folgenden Jahrhundert die metallverarbeitende Industrie werden sollte. Auch andere Grundlagen wurden in diesen Jahren gelegt: Deutschland definierte sich als industrielle Großmacht und begann Reibungen mit den traditionellen Mächten des zu Ende gehenden Jahrhunderts, die ihre Stärke auf dem Kolonialismus begründet hatten (England und Frankreich), zu bekommen. Kriegswolken zeichneten sich am Horizont ab.