lRESUMEN

Der Schließvorgang in einem rechteckigen Behälter hat einige Besonderheiten, die ihn von einem runden Behälter unterscheiden, da er einen höheren Grad an Komplexität aufweist. Die folgende Studie erklärt diese Komplikation und gibt Richtlinien zu ihrer Behebung.

HINTERGRUND

Der Verschließvorgang besteht darin, den Boden oder Deckel fest mit dem Behälterkörper zu verbinden. Dies wird erreicht, indem der Rand des Deckels – „Flansch“ genannt – an den Rand des Gehäuses – „Flansch“ genannt – gepresst wird. Die grundlegenden Werkzeuge des Verbindungselements sind:

– Dorn: Platte, die in der Deckelwanne untergebracht ist und als feste Stütze für den Betrieb dient.

– Schließrollen: Rollen, die mit einer Nut mit einem speziellen Profil für jeden Fall ausgestattet sind. Es gibt zwei Arten von Rollen, den ersten und den zweiten Betrieb. Die ersten haben die Aufgabe, die Kante oder den Flügel des Deckels über den Flansch des Gehäuses zu biegen und zu rollen, wodurch die Naht eingeleitet wird. Die zweite, solide zerdrücken das Ganze. Je nach Art der Umlenkrollen und der Bereiche der Umlenkrollen werden diese Rollen mit unterschiedlichen Namen bezeichnet: Schubkarren, Rollen, Walzen, Scheiben, etc.

Bild 1 zeigt eine schematische Darstellung der Entwicklung eines Verbindungselements. Darin bezeichnet 1) den Schließdorn, 2) die erste Arbeitswalze, 3 ) den Behälterkörper, 4) den Deckel. 5) zweite Betriebsrolle und 6) zu schließender Bereich: Flansch und Flansch.

Die Reihenfolge a) ist die Startposition, b) ist die Betätigung der ersten Arbeitswalze und c) der zweiten Arbeitswalze.

Abbildung 1: Ablauf eines Abschlusses

Für weitere Details zur Technik eines guten Verschlusses empfehlen wir die Lektüre der folgenden, auf dieser Website veröffentlichten Arbeiten:

–„Spezifikationen für Getränkebehälterverschlüsse„.

Es ist nicht der Zweck dieses Artikels, auf allgemeinere Fragen zu Verschlüssen einzugehen, wir werden uns auf den speziellen Fall von nicht-runden Behältern, insbesondere rechteckigen, konzentrieren. Sie machen den schwierigsten Fall für eine Schließung.

Der Grund für diese Schwierigkeit ergibt sich aus der Tatsache, dass zwei extreme und gegensätzliche Situationen in demselben Verschluss kombiniert werden. Auf den vier Seiten des Rechtecks folgt die Schließung einem geraden Weg, man könnte sagen, dass sie einen Kreisbogen mit unendlichem Radius beschreibt. In den vier abgerundeten Ecken hingegen beschreibt er einen Bogen mit einem sehr kleinen Radius – meist zwischen 15 und 30 mm. Um diese beiden Situationen zu kombinieren, so dass der Verschluss über seinen gesamten Umfang angemessen ist, muss ein Kompromiss zwischen verschiedenen Elementen gefunden werden.

Um einen guten Verschluss an einem rechteckigen Behälter zu erreichen, reicht es natürlich nicht aus, nur die Einstellungen des Verschließers anzupassen. Alle beteiligten Elemente müssen richtig vorbereitet sein. Die wichtigsten sind:

– Oben Flügel

– Registerkarte „Körper

– Schließen von Werkzeugen

– Status der Schweißmaschine

Von diesen vier Komponenten werden wir uns in diesem Beitrag auf die ersten drei konzentrieren, da sie spezifischer für dieses Thema sind. Der Zustand des Verschließers wird durch die Anwendung eines guten Wartungssystems gelöst.

Wenn wir auf diese Elemente im Detail eingehen, werden wir konkret auf bestimmte Faktoren derselben eingehen, wie sie sind:

– Ausführung und Maße des Deckelflansches und dessen Wölbung.

– Anwendung der Flügelmischung

– Form und Dimensionierung des Gehäuseflansches

– Profil der Kehlen der ersten und zweiten Arbeitswalze.

– Abmessungen des Verschlusses

Die genaue Definition eines jeden von ihnen hängt wesentlich von der Erreichung eines guten Verschlusses in einem rechteckigen Behälter ab.

KONSTRUKTION UND MESSUNGEN DES FLANSCHES EINES RECHTECKIGEN DECKELS

Wir können den Flansch als den äußeren Bereich des Deckels definieren , der sich zwischen der Behälterwand und dem äußeren Umfang befindet. Während des Schließvorgangs wird er zum Abdeckhaken. Es gibt zwei Arten von Flügeln: flach und gelockt.

Der flache Flansch ist völlig glatt und endet an der scharfen Kante, die durch den Schnitt des Materials definiert ist. Das heißt, seine Außenkante ist die Schnittkante. Derzeit ist die Verwendung sehr begrenzt, da es sich um eine veraltete Technologie handelt.

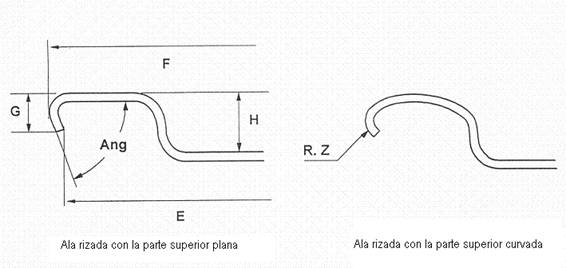

Beim eingerollten Flügel ist die Außenkante nach innen gefaltet, so dass die Schneidekante eingeklappt ist. Dies erleichtert den Schließvorgang und die Stapelbarkeit der Deckel. Innerhalb dieses Typs gibt es zwei Versionen.

- a) Die mit einer flachen Oberseite. Siehe Abbildung Nr. 2.

- b) Die mit dem gebogenen. Dieser zweite Fall begünstigt mehr die Formgebung des Verschlusses, aber seine Herstellung ist komplexer, besonders wenn es sich um einen rechteckigen Deckel handelt, wie es unser Thema ist.

Abbildung 2: Versionen mit gebogenen Flügeln

Im Allgemeinen werden wir der Einfachheit halber in unseren folgenden Ausführungen davon ausgehen, dass der Flügel vom Typ a) ist.

Um die Breite des Flansches eines Deckels zu bestimmen, wird dieser außen gemessen, bei gewellten Deckeln wird die Wölbung begradigt und bei rechteckigen Deckeln wird an den geraden Teilen gemessen.

Während des Schließvorgangs, wenn der Flansch des Deckels zum Deckelhaken gebogen wird, kommt es vor, dass in den geraden Bereichen diese Aktion eine einfache Biegung des Metalls ist, die keine Schwierigkeiten bereitet, aber in den Ecken verhält sich das Material, als ob wir versuchen würden, die Stäbe eines Ventilators zu biegen. Das Metall, das sich an der Peripherie des Flügels befindet, muss auf einen kleineren Radius gefaltet werden, d.h. es muss auf ein kleineres Volumen als das ursprüngliche reduziert werden. Dadurch fließt es zum freien Teil, d.h. zur Schnittkante hin, oder verformt sich in Form von Falten oder Knicken. Die zweite Option ist sehr negativ, daher müssen wir uns für die erste entscheiden.

Um dieses Fließen des Materials zu erleichtern, ist es daher notwendig, dass die Härte des Materials moderat ist. Die erste Schlussfolgerung ist, dass für rechteckige Kappen Weißblech mittlerer oder niedriger Härte – oder TFS – verwendet werden sollte, je kleiner der Eckenradius, desto niedriger die Härte. Eine Härtung mit T 3 oder T 57 ergibt zufriedenstellende Ergebnisse.

Andererseits, wenn die Breite des Flansches des Deckels über seinen ganzen Umfang gleichmäßig ist, wird es passieren, dass dieses Kriechen seines Materials in den Ecken zu einer Vergrößerung seiner Breite zum Zeitpunkt des Schließens in diesen Bereichen führt. Dies würde zu übermäßigen Deckelhaken an den Speichen führen, wodurch der Verschluss unausgewogen wird. Um diesen Fehler zu vermeiden, ist es notwendig, die Abmessung des Flansches in den vier Ecken zu reduzieren, dies muss schrittweise erfolgen, ausgehend von der vorhandenen Abmessung im geraden Teil und bis zum Minimum bei 45º im Bogen. Auf diese Weise wird das kleinere Anfangsmaß in den gekrümmten Bereichen des Flansches durch seine Längenzunahme während des Prozesses kompensiert, was zu einem gleichmäßigen Klappenhaken über den gesamten Umfang des Verschlusses führt.

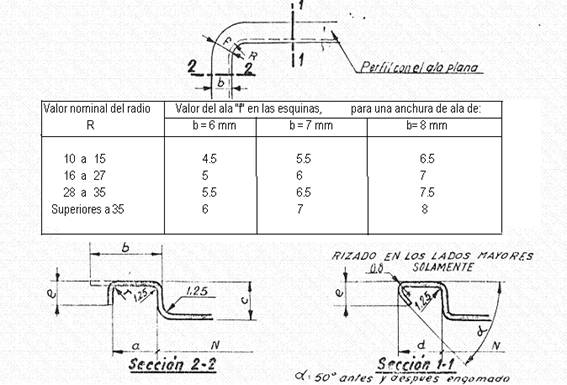

Je kleiner der Radius des Bogens an den Ecken ist, desto größer sollte diese Materialabnahme sein. In Abbildung 3 sind die empfohlenen Werte dieser Reduzierung in Abhängigkeit von der Nennbreite des Flügels und den Werten der Radien zusammengefasst.

Bild Nr. 3: Empfohlene Flanschwerte an Ecken

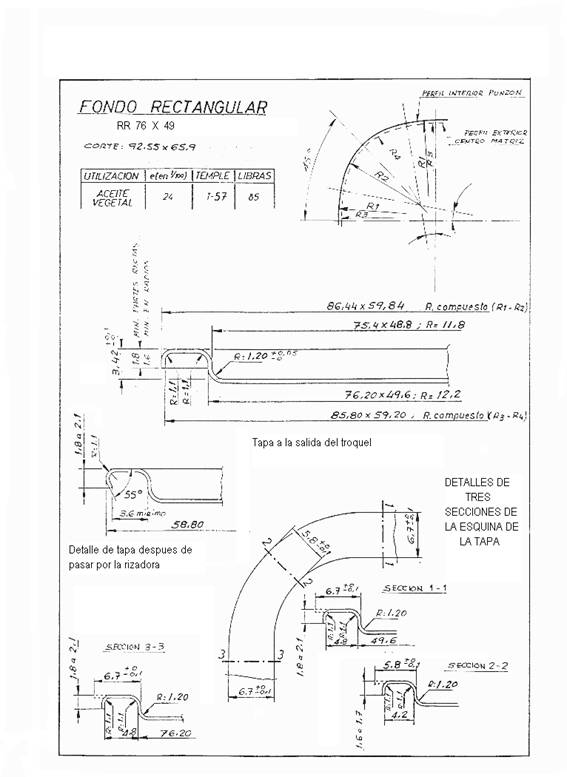

Diese Werte werden bei 45º, an seinem minimalen Längenpunkt, gemessen. Die Konstruktion der Kappenmatrize muss diese Flanschverkleinerung an den Radien einbeziehen. Andererseits sollte die Höhe der Kräuselung mehr oder weniger gleichmäßig gehalten werden, um die Ausbildung des Deckelhakens am Verschluss zu erleichtern. Letzteres führt dazu, dass die Kanalbreite des Flügels in den Bereichen, in denen weniger Material vorhanden ist, d.h. in den vier Ecken, reduziert werden muss. Dies führt dazu, dass die Mittelpunkte der Radien der Außenfläche der Matrizenmitte und der Innenfläche des Stempels nicht mit dem Mittelpunkt der anderen Teile in der Matrize übereinstimmen. Außerdem sind in diesen beiden Teilen die Ecken mit zusammengesetzten Radien konfiguriert. Siehe Abbildung Nr. 4. Um die Werte dieser Radien zu ermitteln, ist es notwendig, sie durch geometrisches Nachfahren zu definieren, was später in der Praxis bestätigt wird.

Bild Nr. 4: Rechteckige Abdeckung mit reduzierter Flanschbreite an den Ecken

. Abbildung Nr. 4 zeigt eine Abdeckung im Format RR 76 x 49 mit einem Radius von 12 mm. Die oben genannten Hinweise wurden bei der Konstruktion berücksichtigt. Es ist zu erkennen, dass im Abschnitt 2-2, der der Ecke der Abdeckung entspricht, die Kanalbreite 4,2 mm beträgt, während sie in den anderen Abschnitten 4,8 mm beträgt, d.h. die Materialreduzierung wird hauptsächlich in dieser Dimension angenommen.

Nach dem Stanzen wird die Kante bei 55º gekräuselt. Dieser Vorgang kann durchgeführt werden:

– 1.: Auf den beiden Hauptseiten. Dies ist das klassische und einfache Verfahren.

– 2.: Rund um den Umfang: Es erfordert eine komplexere Ausrüstung, ist aber die beste Lösung für den Verschluss.

Wir vermeiden es, ins Detail zu gehen, um nicht von unserem Thema abzuweichen. Es genügt zu sagen, dass jede der beiden Möglichkeiten einen guten Abschluss bieten kann, obwohl es besser ist, sich für die zweite Option zu entscheiden, wenn dies möglich ist.

ANWENDUNG VON VERBUNDWERKSTOFF AUF DEM FLANSCH EINES RECHTECKIGEN DECKELS

Rechteckige Deckel können mit zwei verschiedenen Techniken gummiert werden:

– Per Tampon. Dies ist das traditionelle und immer noch am weitesten verbreitete Verfahren.

– Pro Dusche. Bietet eine bessere Qualität.

In beiden Fällen, wenn der Deckel nur an den größeren Seiten gewölbt wurde, ist die Menge der verwendeten Masse an diesen beiden Seiten geringer, da der Zugangskanal für die Applikation schmaler ist. Dies führt zu einer mangelnden Gleichmäßigkeit des aufgetragenen Gummivolumens entlang des Umfangs des Flügels.

Eine weitere wünschenswerte Bedingung ist, dass die Masse so nah wie möglich an der Außenkante des Flansches aufgetragen wird, da dies ihre Lage im Verschluss im Überlappungsbereich der Deckel- und Körperhaken garantiert. Dies ist an den Seiten mit eingeleitetem Curl schwer zu erreichen, aber es ist notwendig, diesem Ziel so nahe wie möglich zu kommen.

Da in den Ecken die Kanalbreite des Flansches schmaler ist als an den Seiten ohne eingeleitete Rollneigung, wird auch das Volumen des abgelagerten Gummis reduziert. In diesem Bereich verringert sich die Aufstandsfläche der Verbindung vom Verbindungspunkt mit den nicht gecrimpten Seiten bis zu den begonnenen Wellenseiten.

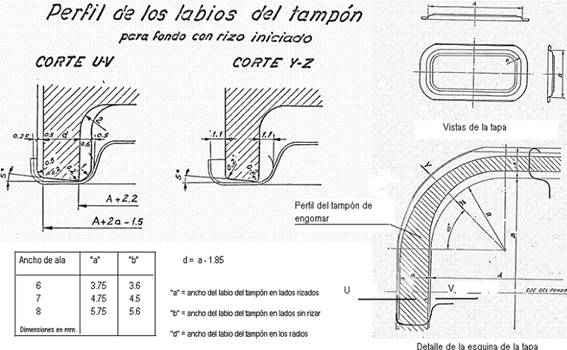

Abbildung 5 zeigt die Form des gummierten Tampons für einen rechteckigen Deckel, wobei die größeren Seiten mit einer begonnenen Wölbung versehen sind. Die Abmessungen beziehen sich auf die Flanschbreite des Deckels.

Bild Nr. 5: Dimensionierung eines Gummikissens

Um eine gute Dichtung zu erhalten, ist es sehr wichtig, dass das Gummi:

– sich an der vorgesehenen Stelle befindet und andere Bereiche des Flügels nicht verunreinigt.

– die elastisch in die Zwischenräume des Verschlusses passen.

– ist gut polymerisiert und mit dem Metall verbunden

Die Menge der aufzubringenden Masse, um eine gute Abdichtung zu erreichen, hängt von der Flanschbreite des Deckels ab. Sie wird durch Wiegen des Deckels vor und nach der Gummierung überprüft. Um das theoretisch aufzubringende Gewicht zu berechnen, muss man vorher das Volumen kennen, das es nach dem Trocknen auf dem Flügel einnehmen soll. Sobald dies definiert ist, genügt es, das spezifische Gewicht der verwendeten Masse im trockenen Zustand und ihren prozentualen Anteil an Feststoffen – beides Daten, die vom Hersteller zur Verfügung gestellt werden müssen – zu verwenden, um das Nassgewicht der auf den Flügel aufzubringenden Masse zu berechnen.

Die folgende Tabelle definiert das entsprechende theoretische Volumen, das auf den Flansch aufgebracht werden muss, ausgedrückt in mm3 pro laufendem Meter Flansch. Mit diesen Daten und dem Umfang des Deckels wird durch eine einfache Proportion das Volumen pro Deckel bestimmt und darauf aufbauend die Berechnung des theoretischen benetzten Volumens entwickelt

Flanschbreite der Klappe Volumen in mm3/linear m. ( V )

6 mm 180

6.7 “ 200

7 “ 210

8 “ 250

Formeln: p= V x L x d /1000 P = 100 x p/E

Wo:

p = Theoretisches Gewicht der Trockenmasse pro Fonds, ausgedrückt in mgrs.

P = Theoretisches Gewicht der flüssigen Verbindung pro Fonds in mgr.

d = spezifisches Gewicht der Verbindung

E = % Feststoffe der Verbindung

V = Volumen der Masse pro Laufmeter in mm3/m

L = Entwicklung des Umfangs der Abdeckung in mm.

FORM UND DIMENSIONIERUNG DES GEHÄUSEFLANSCHES

Im Allgemeinen ist der Einfluss der Körper weniger bedeutend als der der Kappen, um eine gute Abdichtung zu erhalten. Zusammenfassend können wir sagen, dass sie es müssen:

– eine ausreichende Steifigkeit und Festigkeit aufweisen, um den Schließvorgang ordnungsgemäß zu unterstützen.

– so bemessen sein, dass der Deckel problemlos über seine Öffnung passt.

– der Flansch des Flansches einen geeigneten Radius und eine geeignete Breite hat.

Wir werden uns nur auf den dritten Punkt konzentrieren, weil er vielleicht der wichtigste ist. Die erste hängt mit der Wahl des richtigen Metalls zusammen und die zweite ist nur als Referenz für die Abmessungen der Mitte der Matrize der Deckmatrize zu nehmen.

Die Ausführung des Flansches an einem rechteckigen Behälter wird üblicherweise auf drei verschiedene Arten durchgeführt:

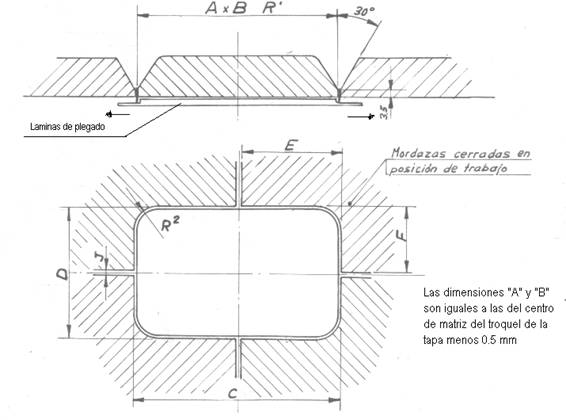

– Durch Falten – oder auch „Squeezer“ genannt. Der Flansch wird gebildet, indem der Rand des Körpers über die äußeren Backen, die ihn umschließen, gefaltet wird, wobei er von den Öffnungsspreizern geschoben wird. Siehe Abbildung 6.

Abbildung Nr. 6: Quetschverzinnung

– Per Tampon. In diesem Fall wird die Lasche geformt, indem der Körper gegen eine Laschenmatrize gedrückt wird, die seine Form hat. Diese Art von Werkzeugen hat normalerweise Anschläge an den geraden Teilen und der Winkel des Flansches variiert an den Radien. Siehe Abbildung Nr. 7.

Abbildung Nr. 7: Pufferverzinnung

– Mittels eines gemischten Werkzeugs, das die Technik des Faltens – Dehnens – durch Blätter an den vier geraden Seiten des Behälters und das Auffüllen an den vier Ecken kombiniert. Dadurch wird die Registerkarte in Ihrem Profil nicht einheitlich. In den geraden Teilen ist der Radius klein und der Flansch neigt zur Horizontalen, während in den Ecken der Radius größer und der Flansch kleiner ist und eine gewisse Neigung aufweist. Dies ist eher ein Problem des Aussehens als der Qualität. Wenn der Flansch gut dimensioniert ist, übertragen sich diese Formschwankungen entlang des Umfangs nicht auf den Verschluss. Von den drei Systemen ist dies das beste.

Der Flanschwert bezieht sich auf die Größe des Flügels. In den geraden Bereichen ist der Wert etwas höher als in den Radien. In der Regel beträgt diese Differenz 0,15 mm. Dies liegt zum Teil an der Konstruktion des Werkzeugs und zum Teil an der Elastizität des Materials. Auf diese Weise ergibt sich eine bessere Korrelation zwischen dem Flügel an den Speichen und dem Flansch im gleichen Bereich. Die Richtwerte sind unten angegeben.

Deckelflanschbreite Gehäuseflansch Gehäuseflansch an Speichen

6 2.55 2.40

6.7 2.85 2.70

7 3.00 2.85

8 3.70 3.50

Die Flanschbreite wird extern bewertet und ergibt sich aus dem Mittelwert, der durch Messungen an verschiedenen Punkten gebildet wird, da es schwierig ist, einen gleichmäßigen Flansch über den gesamten Umfang zu erreichen.

FESTSTELLROLLEN

Der kritischste Teil des Verriegelungswerkzeugs sind die Verriegelungsrollen. Die richtige Wahl des Profils desselben, insbesondere der ersten Operation, hängt von der Erreichung einer guten Qualität darin ab. In unserem Fall haben rechteckige Behälter besondere Eigenschaften, wie wir in den verschiedenen Abschnitten gesehen haben. Diese lassen sich als mangelnde Gleichmäßigkeit im Flansch des Deckels und im Flansch des Gehäuses zusammenfassen.

Aus diesem Grund liefern die bei runden Behältern verwendeten Rollenprofile mit einem theoretischen Wert von Flansch und Flansch, der dem rechteckigen Behälter entspricht, den wir verschließen wollen (z. B. Flansch 7 mm und Flansch 3), in der Regel kein völlig zufriedenstellendes Ergebnis. Das Problem tritt häufig an den Speichen auf, wo oft „Stacheln“ an der Basis des Verschlusses und Falten am Abdeckhaken auftreten.

Wir betonen noch einmal, dass es in diesem Fall am besten ist, keine Zeit damit zu verschwenden, verschiedene Arten von Rollenprofilen auszuprobieren, bis Sie eines finden, das funktioniert, da dies nicht immer zu Ergebnissen führt. Wir müssen sicher sein, dass der Flansch und der Bund, besonders an den Speichen, die oben beschriebenen Anforderungen erfüllen und die Kappen von guter Qualität sind, sonst verschwenden wir Zeit mit dem „Kampf“ mit dem Verschließer. Wenn wir jedoch mit den richtigen Komponenten beginnen, ist es an der Zeit, die Rollen zu untersuchen.

Rulina 1. Betrieb: Sie ist entscheidend für einen guten Abschluss. Definiert die korrekte Hakenbildung.

Die Erfahrung hat gezeigt, dass in der Regel gute Ergebnisse erzielt werden, wenn ein Profil verwendet wird, das die folgenden Bedingungen erfüllt:

– Halshöhe: Die Höhe, die einem runden Behälterverschluss mit einem kleineren Flansch als dem des betreffenden rechteckigen Behälters entsprechen würde. Wenn der rechteckige Deckel z. B. eine Flanschhöhe von 6,7 hat, sollte eine Rolle mit 6 mm Flanschhöhe verwendet werden.

– Kehltiefe: In diesem Fall sollte die Kehltiefe um 015 mm erhöht werden, was einem runden Behälterverschluss mit kleinerem Flansch entsprechen würde. Um mit dem vorherigen Beispiel fortzufahren, würden wir die Ausladungstiefe für einen 6 mm Flügel nehmen und 0,15 mm mehr Tiefe hinzufügen.

Kurz gesagt, es ginge darum, eine Rolle zu wählen, die zum Verschließen eines runden Behälters geeignet ist, dessen Flansch eine Stufe tiefer liegt als der des rechteckigen Behälters, den wir verschließen wollen, indem wir seine Kehle um 0,15 mm vertiefen.

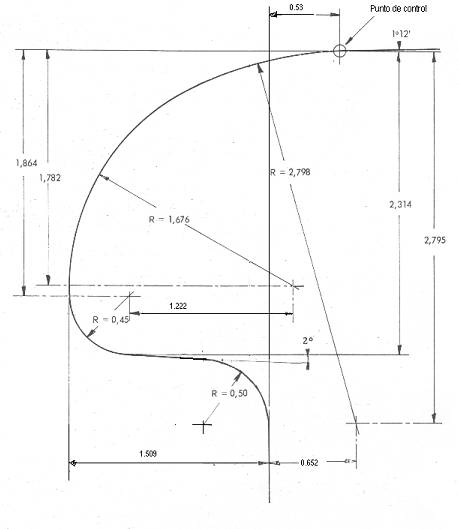

Diese Werte sind auf praktische Weise zustande gekommen, aber es gibt eine Logik dafür. Unter Berücksichtigung der Maßverkleinerung in den Radien der Verschlussteile ist es das Ziel, ein Halsprofil zu finden, das zwischen den Werten liegt, die separat den geraden Teilen und den Radien des Behälters entsprechen würden. Abbildung 8 zeigt ein Profil, das für rechteckige Behälter mit einem Nennflansch von ca. 7 mm gut funktioniert.

Abbildung Nr. 8: Rollenprofil 1. Betrieb

Rulina 2. Operation: Nicht so wichtig wie die vorherige. Das Äquivalent eines runden Containerverschlusses mit den gleichen Parametern kann verwendet werden, obwohl es auch solche mit leichten Anpassungen gibt, um seine Leistung zu verbessern. In Abbildung Nr. 9 ist ein Beispiel gezeichnet, das gute Ergebnisse liefert; es ist ebenfalls für einen 7-mm-Flügel ausgelegt.

Bild Nr. 9: Profil der 2. Arbeitswalze

Es gibt weitere Komponenten, die beachtet werden müssen, wie z. B. der Dorn und das Druckfutter. Sowie seine Einstellungen: Höhenmessgerät, Druckfeder, etc… Aber dies ist bereits Teil dessen, was die Technik des Verschlusses, die nicht Gegenstand dieser Arbeit ist.

SCHLIESSUNGSMASSNAHMEN

Die Schritte, die zu befolgen sind, um einen guten Verschluss in einem rechteckigen Behälter zu erreichen, sind die allgemeinen für diesen Vorgang und wir haben den Leser bereits auf einige Arbeiten verwiesen, die sich darauf beziehen, so dass wir nicht weiter darauf eingehen werden.

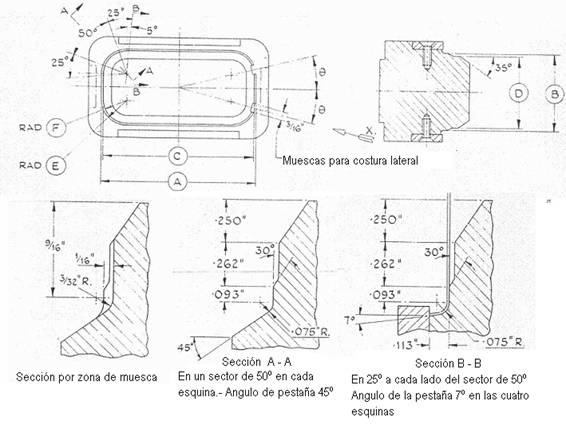

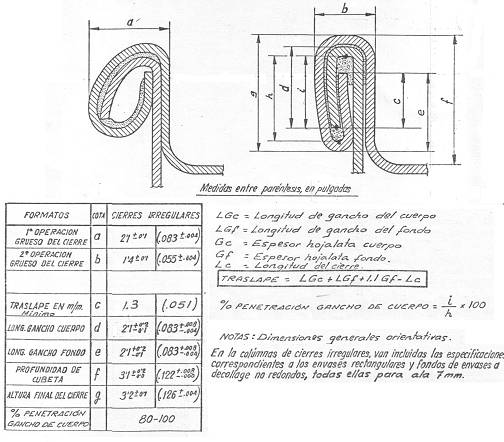

Nur zur Orientierung zeigen wir die Standardwerte für einen Verschluss auf einem rechteckigen Behälter mit einem 3 mm Flansch und einem 7 mm Deckelflansch, was in der Regel der allgemeinste Fall ist. Abbildung 10 zeigt sie.

Abbildung Nr. 10: Messungen an einem rechteckigen Verschluss

Es sind jedoch die folgenden Anmerkungen zu beachten:

– Die Eckbefestigungen haben leichte Maßunterschiede im Vergleich zu den geraden Teilen.

– Die Dicke der Dichtung wird an den Ecken um 0,1 mm erhöht.

– Wenn der Druck erhöht wird, um zu versuchen, die Dicke um den Umfang herum auszugleichen, entsteht eine übermäßige Verschlusshöhe an den Ecken.

– Um ein gleichmäßiges Siegelergebnis zu gewährleisten, sollte der Körper immer in der gleichen Position zur Seitennaht der Aufspannplatte auf der Aufspannplatte positioniert werden.

– Bei Verschließmaschinen, die mehr als eine Rolle für jeden Arbeitsgang verwenden, ist es wichtig, dass ihre Profile identisch sind und ihre Einstellungen übereinstimmen.

0 Comments