1. Einleitung

Beim Dekorieren von zweiteiligen Aluminiumdosen ist das Farbsystem das Zentrum der grafischen Leistung. Obwohl die Gummituchwalze das Bild auf den Dosenkörper überträgt und der Plattenzylinder das Design enthält, ist es der Farbkasten – ein Satz perfekt eingestellter Walzen –, der sicherstellt, dass der Druck auf folgende Weise erfolgt:

- Farblich einheitlich

- Mit guter Detailschärfe

- Bei Geschwindigkeiten von über 2.000 Dosen pro Minute

Eine minimale Änderung in der Farbzuführung – sei es Überschuss oder Mangel, Temperatur- oder Druckschwankung – führt sofort zu Fehlern wie:

- Tonwertabweichung

- Verformung von Punkten (Punktzunahme)

- Sichtbare Streifen

- Schmutzige oder unscharfe Konturen

Daher ist der Farbkasten gleichzeitig ein mechanisches Präzisionsorgan und ein grafischer Kontrollmechanismus.

Das Training verdeutlicht eine Schlüsselphilosophie:

Minimaler Druck, maximale Definition.

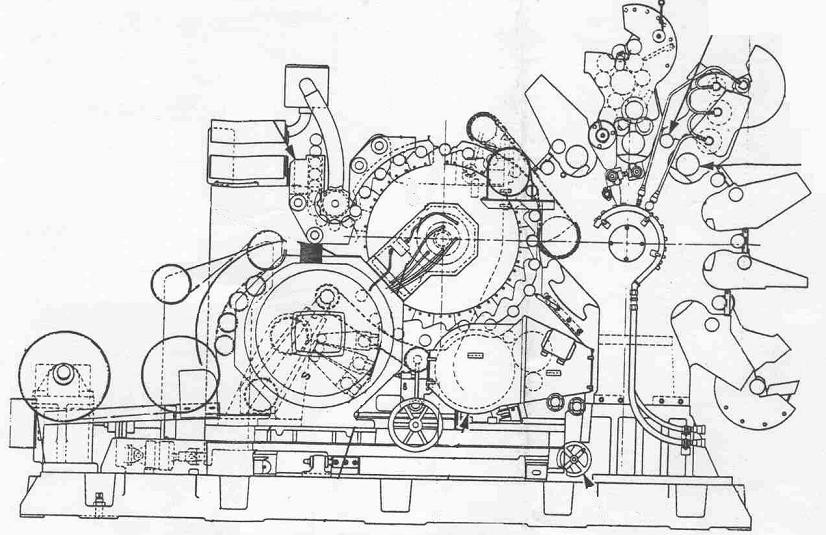

2. Wie sich die Farbe im System bewegt

Der Weg der Farbe beginnt in der Quelle, gelangt zur Farbwalze und tritt in eine Kette von streng synchronisierten Walzen ein, die sie zu den erhabenen Bereichen der Fotopolymerplatte führen. Das Gummituch nimmt dieses Bild auf, um es auf die Dose zu drucken.

Technische Reihenfolge des Farbwegs:

Quelle → Farbwalze → Transferwalze → Stahlwalze → Verteilwalzen → Oszillierende Walzen → Hauptwalzen → Plattenzylinder → Gummituch → Dose

Jede Walze hat eine spezifische Funktion innerhalb der Qualität des Prozesses.

Wenn eine ausfällt, vervielfacht sich der Fehler nachgelagert.

3. Die Farbquelle – Erstes Qualitätselement

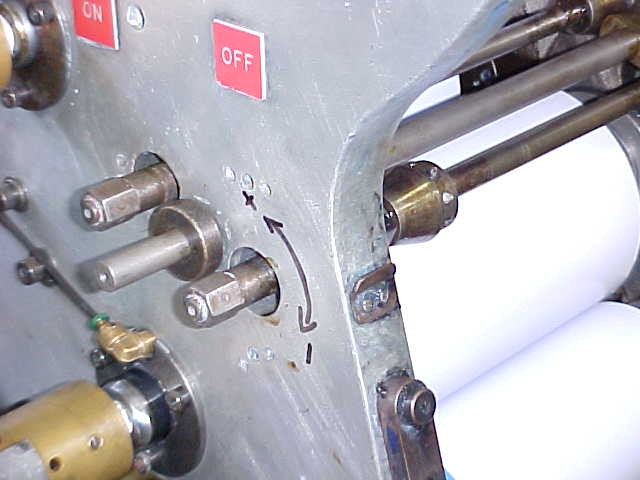

Die Quelle enthält die Farbe und dosiert sie mittels eines einstellbaren Rakels. Sie verfügt über neun Einstellpunkte entlang ihrer Länge, um die Farbmenge, die auf die Walze übertragen wird, exakt zu regulieren.

- Drehen der Schraube gegen den Uhrzeigersinn → erhöht die Farbe

- Drehen im Uhrzeigersinn → reduziert die Farbe

Es kann auch die Neigung eingestellt werden, um zu verhindern, dass die Farbe oxidiert oder austrocknet, wenn mit kleinen Mengen gearbeitet wird.

Wenn die Steuerung der Quelle ausfällt, wird das gesamte System dies verstärken:

Zu viel Farbe → übermäßiger Druck → Hitze → Punktzunahme

Wenig Farbe → verwaschene Farben → geringe Dichte

Nichts wird später korrigiert:

Wenn die Farbe schlecht aus der Quelle kommt, gelangt sie schlecht auf die Dose.

4. Die Walzen: die Technik hinter dem Druck

Transferwalze

Neben dem Transport der Farbe erhält sie eine exzentrische Bewegung von einem Nocken, was Folgendes garantiert:

- Stabile Rotation

- Kontrollierte Farbübertragung

- Verschleißkompensation auch bei kurzen Stopps

Wenn sich diese Oszillation verschlechtert → erscheinen vertikale Streifen.

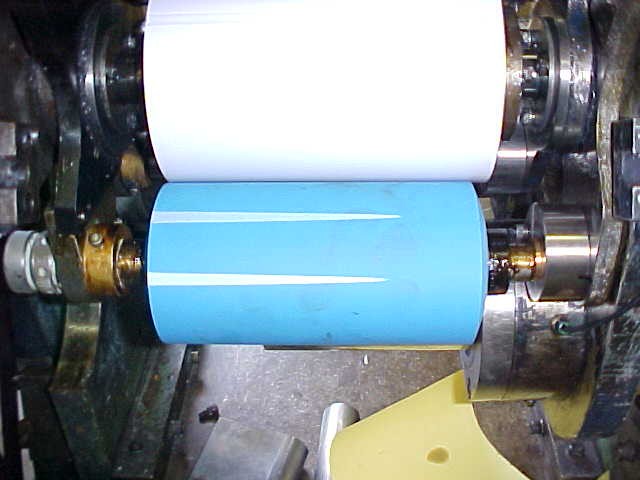

Verteil- und oszillierende Walzen

Die Farbe ist nicht nur ein Film: Sie muss über die Breite der Walze gleichmäßig sein.

Die oszillierenden Walzen bewegen sich seitlich, um Folgendes zu vermeiden:

- Trockene Zonen

- Tonwertabweichung zwischen den Seiten

- Streifen in Volltonflächen

- Mangelnde Schärfe

Hauptwalzen

Es sind zwei mit unterschiedlichen Durchmessern:

| Walze | Hauptfunktion |

| Linke Hauptwalze (F1) | Arbeit mit Details und Lichtern |

| Rechte Hauptwalze (F2) | Arbeit in Volltonflächen und großen Bereichen |

Beide berühren:

- Oszillierende Walzen

- Plattenzylinder

Ihre Einstellung bestimmt die endgültige Qualität des Bildes.

5. Anpressdruck – Wo die Qualität entschieden wird

Die Einstellung der Drücke ist kritisch.

Das Ziel: Kontakt ohne Verformung.

| Überdruck | Mangelnder Druck |

| Verformung des Punkts | Mangel an Farbe |

| Schmutzige Ränder | Schwacher Ton in Details |

| Erwärmung | Auswaschen von Lichtern |

| Übermäßiger Verschleiß | Tonwertabweichung |

Die Überprüfung erfolgt durch Beobachtung der Farbe auf den Walzen während des Anfahrens.

Die Kontaktspuren zeigen immer das eigentliche Problem.

Die Walze lügt nie.

6. Kühlung – Unsichtbare Stabilität

Die Leistung der Farbe und der Zustand der Walzen hängen vollständig von der Temperatur ab. Daher werden die Stahlwalzen und das Getriebegehäuse mit Kühlwasser bei einer Temperatur zwischen 22 °C und 25 °C versorgt.

Wenn die Temperatur diesen Bereich überschreitet:

- Die Farbe ändert ihre Viskosität → instabile Farbe

- Die Polyurethanwalzen können anschwellen

- Erhöht die Reibung und den Lärm

- Die Stabilität des Prozesses wird beeinträchtigt

Eine neue Konfiguration garantiert, dass alle Walzen die gleiche Temperatur erreichen.

So werden „Hot Spots“ vermieden, die nur einen Druckbereich betreffen.

7. Sichere und effiziente Reinigung

Bei Farbwechseln erfolgt die Reinigung mit dem Farbsammelsystem:

- Der Sammler wird installiert

- Alkohol wird in die Quelle gegeben

- Die restliche Farbe fließt in den Sammler

- Er wird entfernt und sicher entsorgt

Dies vermeidet:

- Kontakt der Hände mit sich bewegenden Mechanismen

- Kontamination durch Fasern oder Rückstände

- Überschuss an Ausschussdosen während des Übergangs

Weniger Schmutz = mehr Sicherheit = mehr Verfügbarkeit.

8. Fehlerbehebung durch Lesen des Drucks

Der Druck ist eine Echtzeitdiagnose.

Jeder sichtbare Defekt ist die direkte Folge einer mechanischen oder Druckfehleinstellung.

| Sichtbarer Defekt | Ursache | Empfohlene Maßnahme |

| Verwaschene Töne | Mangel an Farbe / niedriger Druck | Erhöhung der Zufuhr in der Quelle / Überprüfung der Kontakte |

| Schmutzige Ränder oder Halos | Überschuss an Farbe und Druck | Progressive Reduzierung der Drücke |

| Eine Seite dunkler | Mangelnde Parallelität | Neujustierung kritischer Walzen |

| Verlust feiner Details | Punktzunahme | Reduzierung des Drucks auf die Platte |

| Farbabweichung im Laufe der Zeit | Probleme mit der Kühlung | Überprüfung des Wasserflusses / der Temperatur |

Es gibt keinen Defekt, der keine mechanische Erklärung hat.

9. Präzision bei hoher Geschwindigkeit

Dieser Prozess ist eine Kombination aus Reliefdruck und trockenem Offset, was das Drucken auf metallischer Oberfläche ohne Feuchtmittel ermöglicht.

Vorteil:

- Keine Wasser-Farb-Interferenz

Herausforderung:

- Das Reproduzieren sehr feiner Details ist aufgrund der Punktzunahme komplexer

Und alles geschieht bei extremen Geschwindigkeiten:

Bei mehr als 2.000 Verpackungen pro Minute wird jeder kleine Fehler zu einem großen Defekt.

Wenn der Druck abweicht → ändert sich der Ton

Wenn sich die Temperatur ändert → geht die Schärfe verloren

Wenn eine Walze aufhört zu oszillieren → erscheint der Streifen in Sekunden

Bei Dosen verzeiht die Geschwindigkeit nicht.

10. Fazit

Das Farbsystem ist der Qualitätsmotor in einer Dosendekoriermaschine.

Wenn die Quelle gut dosiert → ist die Farbe stabil

Wenn die Walzen ausgerichtet sind → werden die Töne korrekt wiedergegeben

Wenn die Temperatur kontrolliert wird → bleibt die Definition erhalten

Wenn die Reinigung effizient ist → hinterlässt der Neustart keine Spuren

Alles arbeitet für ein einziges Ziel:

Nur die notwendige Farbe aufzutragen, nur in den erhabenen Bereichen der Platte,

genau in dem Moment, in dem die Dose mit dem Gummituch in Kontakt kommt.

Der Farbkasten verzeiht keine Fehler.

Aber er gibt immer klare Signale, was falsch läuft.

Wer lernt, sie zu interpretieren, wird zu einem wahren Drucker.