ZUSAMMENFASSUNG

Es wird erklärt, wie man die Grundmaße eines Werkzeugs, das zum Bördeln eines runden Behälters geeignet ist, auf einer Maschine mit „Spin“-Technik ermittelt.

EINLEITUNG

Auf dieser Website gibt es bereits mehrere Artikel zum Thema Blinzeln, zum Beispiel:

Wir kehren zur Größe zurück, indem wir uns auf die Konstruktion eines „Spin“-Zurrkopfes konzentrieren. Die modernste Art, diesen Vorgang durchzuführen, ist das Anflanschen der Enden eines Behälters durch „Schleudern“. Es entstand als Antwort auf die Notwendigkeit, mit sehr dünnen und harten Materialien zu arbeiten. Dies geschah, als sich die Verwendung von doppelt reduziertem Weißblech (DR) durchsetzte. Mit dieser Entwicklung ist es möglich, das Vorhandensein von Rissen am Rand des Flansches zu eliminieren, die bei diesen Materialien bei der Verwendung des Pufferbandsystems häufig auftraten. . Von Anfang an wurde dieser Flanschtyp „Spin“ genannt, da sich der Behälterkörper während des Vorgangs um sich selbst dreht, und hat dieser Technik heute ihren Namen gegeben.

Die Tampons werden durch Köpfe ersetzt, die jeweils aus den folgenden Teilen bestehen:

– Eine Reihe von kleinen Rollen, die auf einem Umfang angeordnet sind, der ungefähr mit dem Innendurchmesser des Behälterkörpers übereinstimmt. Ihre Anzahl ist daher eine Funktion der Größe des Behälters.

– Ein konischer Träger, auf dem die Rollen montiert sind. Jede Rolle ist über Lager mit einer Welle gekoppelt und dreht sich um sich selbst, wenn der Kopf einer Drehbewegung unterworfen wird. Diese Rollen können motorisiert sein oder durch Reibung gegen das Ende des Behälterkörpers verursacht werden.

– Ein Außenring, der als Begrenzer für den Außendurchmesser des Flansches fungiert, obwohl der Flansch normalerweise nicht an ihm reiben sollte, da dies zu verbogenen oder gequetschten Kanten führen könnte.

Die Anzahl der Köpfe, die jede Tabbing-Maschine hat, ist variabel und hängt von der Produktionsgeschwindigkeit ab, die Sie erreichen wollen. Der Werkzeugsatz umfasst das Zuführ- und Führungssystem der Körper (Schnecken, Sterne usw.), das je nach Durchmesser des Behälters variiert.

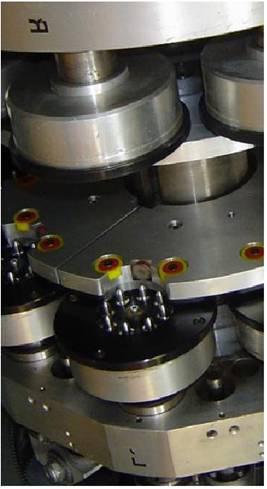

Abbildung Nr. 1 zeigt eine Ansicht eines solchen Bördelkopfes.

Bild Nr. 1: Spinnbördelkopf

USO

Diese Technik ist aufgrund ihrer Funktionsweise nur bei runden Behältern anwendbar und erlaubt hohe Geschwindigkeiten. Obwohl sie für jedes Material und jede Dosengröße verwendet werden kann, ist ihr Einsatz nur bei Durchmessern von weniger als 99 mm gerechtfertigt, da bei großen Durchmessern diese Arbeitsweise nicht notwendig ist und die Geräte teuer sind.

Die Tabelliermaschinen können modular aufgebaut werden, innerhalb einer Gruppe von Maschinen – Ausklinker, Sammelhefter, Falzmaschinen – die direkt miteinander verbunden sind, ohne Zwischenförderer. Siehe Abbildung Nr. 2:

Bild Nr. 2: Modulare Gruppe

KALKULATION

Jeder Gerätehersteller konstruiert die Bördelköpfe so, dass sie möglichst viele Gleichteile für unterschiedliche Behälterdurchmesser haben. Bei der Dimensionierung eines Flanschkopfes muss Folgendes berücksichtigt werden:

– Innerhalb desselben Herstellers sind die Rollen für jedes Format gleich, solange sie das gleiche Flanschmaß haben. Auch die Höhen der einzelnen Teile können in allen Fällen gleich gehalten werden.

– Die Parameter, die sich ändern, sind:

o Rollenprofil in Abhängigkeit von der Größe des Flansches b

o Die Durchmesser D1 und D3 sind mit dem Durchmesser des Behälters verbunden.

o Der Innendurchmesser der Felge bezogen auf D2

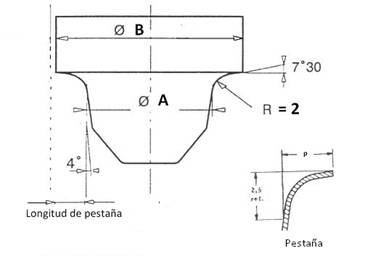

Walzen:

Bei den Rollen gibt es einige feste Abmessungen wie die Höhe, die Winkel des Rollenkonus und der Winkel des Flansches – siehe Abbildung Nr. 3 -. Für Flanschlängenwerte von weniger als 3 mm ist der Radius, der den Flansch bildet, ebenfalls festgelegt und hat den Wert 2 mm. Der Grunddurchmesser der Rolle, A, variiert je nach Hersteller meist zwischen 10 und 18 Millimetern. Der Durchmesser B des Rollenbodens ist eine Funktion von A und der Flanschbreite p. Der Ausdruck, der diese Werte verknüpft, ist:

B = A + 2p – 0,1

d.h. der am Gehäuse angeformte Flansch ragt etwas aus der Rolle heraus, siehe Bild Nr. 3.

Abbildung 3: Abmessungen der Rollen

Die Anzahl der Rollen in jedem Kopf hängt aus Platzgründen vom Durchmesser des Behälters ab, sie ist in der Regel eine gerade Zahl und kann zwischen 4 und 10 Einheiten variieren.

Rollenköpfe:

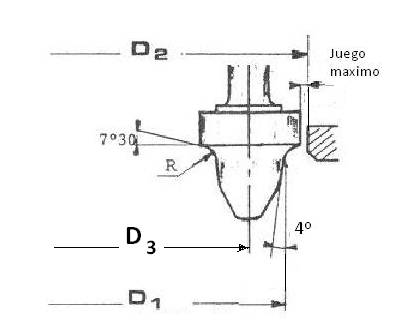

Die Hauptabmessungen des Kopfes sind diejenigen, die die genaue Position der Rollen im Kopf bestimmen. D.h. die in der Zeichnung Nr. 4 dargestellten Durchmesser D1 und D3.

Der D1-Wert ist grundlegend, da er festlegt:

a.- Die Einstellung zwischen dem Behälterkörper und dem Kopf.

b.- Der Innendurchmesser des Behälters im Bereich des Flansches.

c.- Der Anfang der Registerkarte.

Der Betrag dieses Durchmessers D1, bezieht sich auf den Innendurchmesser und ist gleich diesem Durchmesser plus einer Konstante, die mit der Größe des Behälters variiert. Konkret ist sie durch den Ausdruck gegeben:

D1 = d + 0,15 (für Behälter der Nennweite

<

als 73 mm)

D1 = d + 0,25 (für Behälter, bei denen die Bedingung erfüllt ist: 73 < d < 99)

in dem :

– d = Innendurchmesser des Behälterkörpers

Bild Nr. 4: Grundlegende Abmessungen eines Rotationsschneidkopfes

D3 erhält man, indem man den Wert des Durchmessers einer Rolle(A) zu D1 addiert.

D3 = D1 + A

Externer Ring:

Begrenzt den Maximalwert des Flansches, wobei es nicht zur Reibung mit seinem Innendurchmesser kommen sollte, obwohl er sich punktuell im Bereich der Seitennaht berühren kann, wie bereits am Anfang dieses Artikels gesagt. Es besteht immer ein Spiel zwischen dem Durchmesser des Rollenbodens(B) und dem Innendurchmesser des Rings(D2). Siehe Abbildung Nr. 4.

Der Wert von D2 wird durch D1 plus die Flansche definiert, zu denen eine Konstante addiert wird, die den Abstand zwischen der Flanschkante und dem Ring bestimmt.

D2 = D1 + 2p + 0,15

Ausdruck, wobei p die Länge des Behälterflansches ist.

ABSCHLIESSENDE BEMERKUNGEN

– Die Rollen und Bügel müssen aus hochhärtendem, behandeltem Werkzeugstahl gefertigt sein. Manchmal werden auch andere Materialien wie hochverschleißfeste Keramik oder Nitridbeschichtungen für die Rollen verwendet.

– Die Oberflächengüte muss sehr gut sein, geschliffen und poliert.

– Der Abstand zwischen jedem Kopfpaar sollte für alle Köpfe gleich sein, um einheitliche Flanschhöhen und Flanschlängen zu erhalten.

– Der Höhenverlust, der bei der Herstellung des Flansches in einem Körper auftritt, ist ähnlich bei der Verwendung von Maschinen, die durch „Schleudern“ oder durch Puffer arbeiten.

0 Comments