ZUSAMMENFASSUNG

Einige Kriterien und Empfehlungen für die Konstruktion verschiedener Arten von Werkzeugen für tiefgezogene Behälter.

VORSCHLAG

Innerhalb der metallverarbeitenden Industrie ist die Herstellung von wurstförmigen Verpackungen vielleicht die zuverlässigste und kostengünstigste Technik. Ihre Verwendung geht auf die Anfänge dieser Industrie zurück, obwohl sie immer unter der Einschränkung der reduzierten Auswahl an verfügbaren Formaten gelitten hat, da die Art der Herstellung sie dazu zwingt, ein spezifisches Werkzeug für jede Dosengröße vorzubereiten.

Für die Herstellung von Wurstverpackungen gibt es verschiedene Möglichkeiten. Die neueste ist die so genannte DRD, die für Boote mit einer großen Höhe im Verhältnis zu ihrem Durchmesser konzipiert ist. Mit dieser Funktionsweise haben wir uns bereits in anderen Arbeiten auf dieser Website beschäftigt, so dass wir hier nicht noch einmal darauf eingehen werden.

In diesen Zeilen werden wir uns auf Container mit niedriger Höhe konzentrieren, insbesondere auf die zwei Varianten ihrer Herstellung und auf die Eigenschaften der notwendigen Werkzeuge.

ARBEITSWEISEN

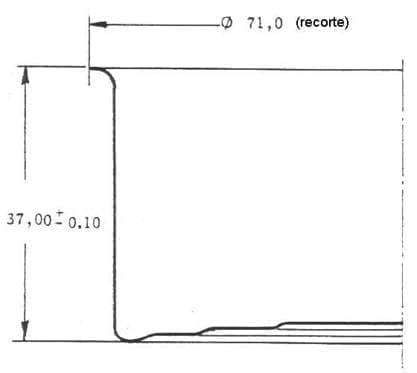

Unter Behältern mit geringer Höhe verstehen wir solche, die ungefähr gleich oder kleiner als die Hälfte ihres Durchmessers sind. So wäre z.B. der Behälter, den wir in diesem Artikel als Referenz nehmen werden, der in der Zeichnung Nr. 1 erscheint, ein begrenzter Fall innerhalb dieser Gruppe.

Diese Behälter können in einem einzigen Tiefziehvorgang hergestellt werden, obwohl es möglich ist, sich für einen zweiten Arbeitsgang zu entscheiden, um das überschüssige Material abzuschneiden, oder letzteres in denselben Tiefziehvorgang einzubeziehen.

Daher gibt es für diese Bootstypen zwei Arbeitsweisen, in Anlagen mit Einzel- oder Doppelbetrieb. Für die Studie nehmen wir als Beispiel den Container RO 65 x 37, dessen endgültige Außenabmessungen in der Zeichnung Nr. 1 dargestellt sind.

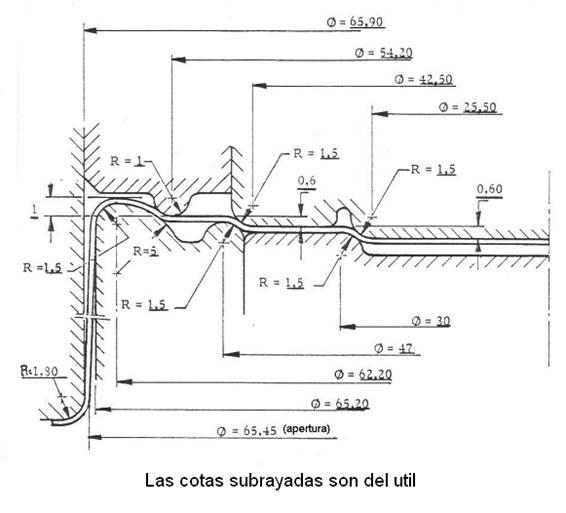

Unabhängig davon, ob der Prozess in zwei Arbeitsgängen oder in einem durchgeführt wird, hat der Kern des Umformwerkzeugs die gleichen Abmessungen, da diese dem Behälter die Form geben. In der Zeichnung Nr. 2 sind die gleichen Angaben für das Boot gemacht, das wir als Referenz genommen haben.

Zeichnung Nr. 2: Maße der Teile zur Formgebung des Behälters

Die Abmessungen, die in der Zeichnung Nr. 2 erscheinen, entsprechen alle den Teilen des Werkzeugs, die unterstrichen erscheinen, mit Ausnahme des Durchmessers der Öffnung oder des Mundes des Behälters, der ein Dosenmaß ist. Die Teile, die den Behälter formen, sind im Wesentlichen drei: der Stempel auf der Innenseite, das Zentrum der Matrize und das Zentrum des Stempels.

Trotz der gleichen Abmessungen des behälterbildenden Teils in den beiden möglichen Herstellungsverfahren gibt es in beiden Fällen erhebliche Unterschiede in der Konstruktion der Werkzeuge. Schauen wir uns diese Unterschiede an.

IN ZWEI OPERATIONEN

Wenn die Verpackung in zwei Arbeitsgängen fertiggestellt wird, ist die Aufgabe, die von jedem Arbeitsgang ausgeführt wird:

– 1. Arbeitsgang: Schneiden Sie die Materialscheibe von einem flachen Streifen ab, stopfen und formen Sie den Behälter.

– 2. Arbeitsgang: Schneiden Sie den überschüssigen Materialring am Rand der Dose ab, er hat durch die ungleichmäßige Dehnung des Metalls eine unregelmäßige Kante. Diese sind in Walzrichtung im Stahlwerk immer höher.

Die Konzeption der Fertigung in zwei Arbeitsgängen bedeutet eine Vereinfachung der Konstruktion der Werkzeuge in beiden Arbeitsgängen, obwohl zwei Pressen und deren Verbindungselemente und damit mehr Platz im Industriegebäude notwendig sind.

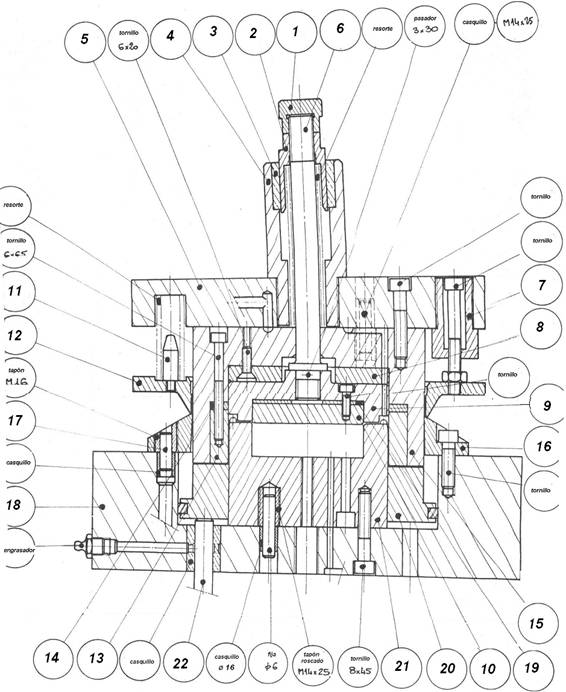

Das 1. Arbeitswerkzeug besteht im Wesentlichen aus einem Stempel- und Schneidmesserpaar – Teile 15 und 16 der Zeichnung Nr. 3 – und den Stempel- und Matrizenzentren, die den Behälter formen – Teile 9 und 21 der Zeichnung – . Bei dieser Ausführung fungiert das Zentrum des Stempels – Nr. 9 – am Ende des Prozesses auch als Behälterauswerfer. Diese Teile können durch die Verbesserung ihrer Leistung anspruchsvoller gestaltet werden, wie im Fall des Schneidstempels, der wiederum aus drei Teilen besteht: dem Schneidstempel selbst – 9 -, dem Innenring, der die Behälterwand bildet – 13 -, und der Unterlegscheibe – 14 -. Letzteres ermöglicht es, die Schneide des Stempels zu schärfen, ohne das Innere des Stempels nach jedem Schärfen durch Anpassen der Höhe der Unterlegscheibe nacharbeiten zu müssen.

Zeichnung Nr. 3: Die 1. Operation – Schneiden und Ziehen.

Die Werkzeugausstattung wird durch den Bandhalter – Nr. 12 – und seine ergänzenden Teile, die Grundplatten – 5 und 18 – , den Stempelhalter – 4 und angrenzend, – und das untere Drucksystem vervollständigt. Von letzterem ist in der Zeichnung nur das Stück Nr. 22 zu sehen, der Rest würde in einer tieferen Ebene liegen und wurde wegen seiner Einfachheit aus Platzgründen weggelassen.

Eine Unterlegscheibe – Nr. 8 – muss ebenfalls hinzugefügt werden, um die Position der Stempelmitte zu korrigieren, wenn die Schneide des Stempels geschliffen wird, wodurch die Höhe des Stempels beeinflusst wird. Das Werkzeug ist mit den notwendigen Federn, Stiften, Bolzen usw. fertiggestellt, um ihre Wirkung, die Ausrichtung der Teile und den Betrieb zu gewährleisten.

Das 2. Arbeitswerkzeug ist einfach ein Stanz-Beschneidungsmesser-Set, ergänzt durch ein System zur Zuführung des Behälters in der richtigen Position. Die Dose wird durch das Messer evakuiert, wofür der untere Teil der Matrize in der Mitte hohl ist. Aufgrund seiner Einfachheit halten wir es nicht für notwendig, eine Zeichnung davon zu präsentieren.

IN EINER OPERATION

Wenn wir uns dafür entscheiden, die Verpackung in einem einzigen Arbeitsgang fertigzustellen, muss der Beschnitt in den Arbeitsgang integriert werden. Aus diesem Grund ist es notwendig, das Werkzeug mit einem Doppeleffekt auszustatten, der am Ende des Pressenschlittenhubs das Abschneiden des überschüssigen Materials ermöglicht.

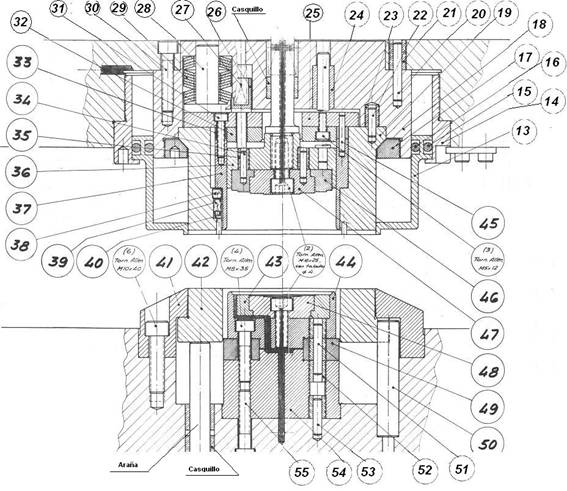

Zu diesem Zweck werden zusätzlich zu den Teilen, die für den anfänglichen Schnitt und das anschließende Ziehen verantwortlich sind – Stempel, Messer und Matrize sowie Stempelzentren – weitere neue Teile in die Matrize eingefügt, um den endgültigen Beschnitt durchzuführen. Letzteres wird durch den Einbau einer zweiten inneren Schneidkante in den Stempel erreicht, die als bewegliche Klinge wirkt und auf einen festen Stempel wirkt, der unterhalb der Matrizenmitte positioniert ist. Eine Matrize dieses Typs ist in der Zeichnung Nr. 4 dargestellt, die wir nun näher beschreiben werden.

Zeichnung Nr. 4: Stanzen in einem Arbeitsgang, Schneiden, Ziehen und Beschneiden

In dieser Zeichnung haben wir auf den oberen Teil des Stempels – Stempelhalter – und den unteren Teil der Matrize – Drucksystem – verzichtet, um die Zeichnung zu vereinfachen, aber es muss berücksichtigt werden, dass sie unerlässlich sind und deshalb müssen sie vorhanden sein.

Der Stempel besteht aus zwei Grundteilen, Nr. 19 und 37 der Zeichnung, wobei die 37 der innere Teil des Stempels ist, der die Außenwand des Behälterkörpers bildet. Beide Teile sind in der Ruhestellung oben und unten bündig. Dazu wirkt auf das Teil Nr. 37 ein flexibles Drucksystem von großer Kraft, das durch die Wirkung eines Satzes elastischer Kegelscheiben, Teil Nr. 29, erreicht wird. Dies hat einen doppelten Effekt auf die Verpackung. Auf diese Weise arbeiten die beiden Teile 19 und 37 im Moment des Schneidens und Ziehens zusammen und halten das Metall mit Hilfe des Abflachungsrings Nr. 42 gut unter Kontrolle. In den letzten Millimetern des Hubes des Pressenwagens wird das Teil 37 durch das Teil 49 gestoppt, das sich unterhalb der Matrizenmitte befindet. Bei diesem Teil 49 handelt es sich um einen feststehenden Stempel, der auf die Innenkante des Teils 19 aufschlägt, wodurch der überschüssige Materialring abgeschnitten wird. An diesem Punkt hat Teil 37 die Wirkung der Federscheiben überwunden und mit Hilfe von Teil 25 einen festen Anschlag mit der oberen Platte 18 gebildet.

Der Beschnitt steigt durch den Bügel 42 nach oben und wird anschließend von den kleinen Auswerfern 40 ausgeworfen, die im Stempel untergebracht sind und durch die Federn 39 betätigt werden. Ein gutes System des Behälteraustritts und des Abschneidens aus der Vertikalen des Werkzeugs in Richtung des Auslaufkanals, mechanisch oder pneumatisch, muss sicherstellen, dass keine Gefahr besteht, dass der nächste Hub der Presse das Abschneiden „einfängt“.

Der Würfel wird, wie es logisch ist, mit einer weiteren Reihe von Teilen vervollständigt, wie z. B.:

– die Stempel- und Matrizenzentren, die den Boden des Behälters bilden,

– den äußeren Banderolierfuß, der in diesem Fall pneumatisch betätigt wird

– Unterdrucksystem – Spinnen -.

– Druckluftsystem für die Betätigung eines Bandtreters

– Lufteinschluss-Entlüftungslochsystem

– Stempelhalter

– Buchsen, Stifte, fest, Führungssäulen, etc.

Der untere Schneidstempel – 49 – kann mit beidseitiger Schneide ausgeführt werden, um seine Lebensdauer zu verlängern. Die in der Zeichnung dargestellte Konstruktion ermöglicht die Demontage des Oberstempels, ohne dass die Matrize der Presse abgesenkt werden muss. Dazu genügt es, den Bandhalter zu demontieren, indem man das Teil 14 mit Hilfe eines Spezialschlüssels löst, da dieses Teil mit der oberen Platte verschraubt ist, und nachdem es herausgezogen ist, den gleichen Vorgang mit dem Teil 17 durchzuführen, das ebenfalls mit einem Gewinde auf dem Teil 18 befestigt ist. Um eine gute Fixierung zu gewährleisten, erfolgt der Kontakt zwischen 19 und 17 über eine konische Fläche.

Nachdem der Stempel 19 demontiert wurde, können seine Schneiden geschliffen werden. Wenn dieses Teil an Höhe verliert, muss auch die Unterlippe von Teil 37 angepasst werden. In diesem Fall muss, um die Höhe des Behälters konstant zu halten, die Dicke der Unterlegplatte 32 um den gleichen Betrag reduziert werden.

Aufgrund der geforderten Präzision dieser Matrize beim Doppelschnitt ist die Konstruktion der Matrize von hoher Präzision und es muss natürlich ein Werkzeug mit Führungssäulen sein.

Um die Behälter von den Beschnittringen zu trennen, ist es notwendig, am Ausgang der Presse eine Fallstrecke aus dünnen, separaten Stäben zu haben, die den Beschnitt durchlassen. Manchmal kommen Späne am Verpackungsförderer an. Um diese vollständig zu beseitigen, besteht eine mögliche Lösung darin, einen Zwischenförderer etwas höher zu platzieren und einen Zwischenraum zwischen den beiden Förderern zu lassen. Der Übergang der Behälter von einem Förderer zum anderen erfolgt durch Schwerkraft, wobei die Behälter nur an ihrem Flansch mit Hilfe von zwei Rundstäben abgestützt werden. Damit das System ordnungsgemäß funktioniert, muss sichergestellt werden, dass alle Dosen mit der Oberseite nach oben an diesem Punkt ankommen, was durch ein vorgeschaltetes System von Sortier-„Toren“, wie sie z. B. in Rütteltanks verwendet werden, leicht zu erreichen ist.

0 Comments