In den meisten Fällen ist dies eine Situation, die kein Dosenhersteller in seinem Dekorateur sehen möchte.

Fast alle Dosenhersteller haben einen anderen Ansatz, aber wahrscheinlich tun alle das Gleiche, um dieses häufige Problem zu vermeiden.

Jeder möchte den Druck erhöhen und die Dose so gut wie möglich bedrucken. Aber manchmal kann dieser hohe und übermäßige Druck ernsthafte Schäden verursachen. Je nach Art des verwendeten Dekorators kann sich dieser hohe Druck auf die Druckqualität auswirken.

Der Rutherford widersteht diesem übermäßigen Druck bis zu einem Punkt, an dem selbst der Rutherford dem Druck nicht mehr standhalten kann.

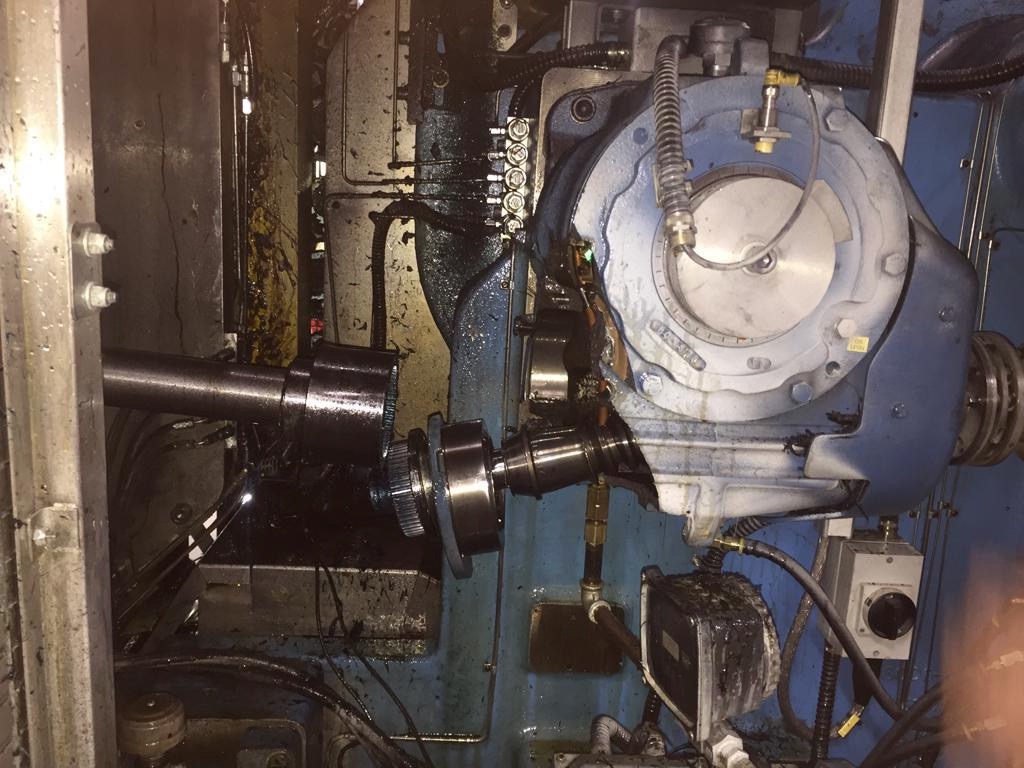

Was passieren kann, wenn der Druck in einer Rutherford-Anlage zu hoch ist, zeigt das folgende Bild.

Durch diesen übermäßigen Druck wird das Getriebe an der Rückseite zerstört und die sich drehende Scheibe verklemmt, was die Mastercam beschädigt und hohe Kosten für eine erneute Reparatur verursacht.

Sehen Sie sich nun die Ursache für dieses Versagen an, warum dies geschieht und was getan werden kann, um solche Situationen zu vermeiden.

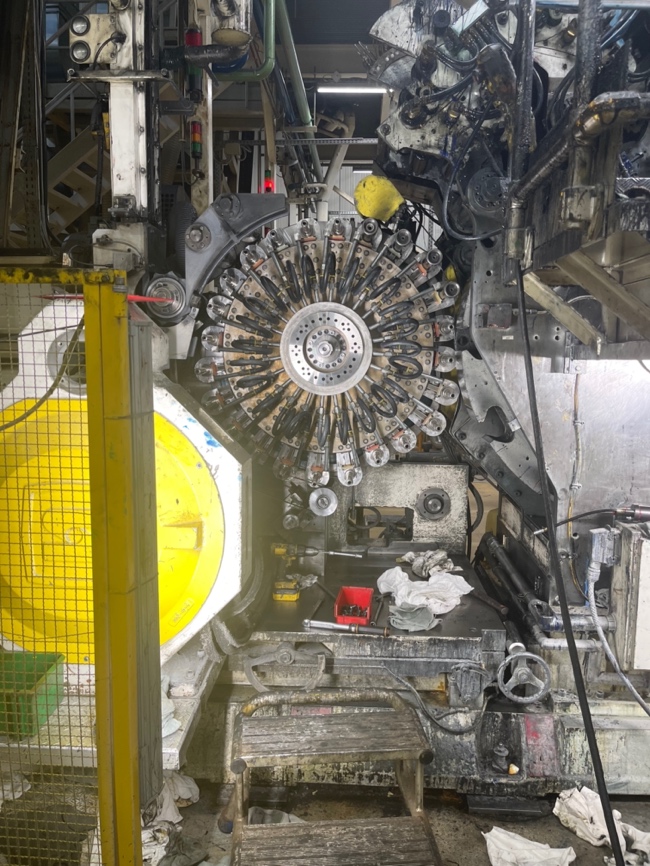

Wir wissen, dass die Rutherford im Vergleich zur Concord eine steifere Maschinenkonstruktion ist, der Schlüsselpunkt bei beiden Maschinen ist der Futterkreis und die Parallelität.

Ein guter Dornkreis auf einer Rutherford kann den Druck verringern, auf der Concord sind zwei Faktoren wichtig.

Der erste ist der Kreis des Dorns und der zweite ist die Parallelität der Dornarme.

Jetzt können wir sehen, wie wir dies überprüfen können und was getan werden muss, um sicherzustellen, dass der Druck so niedrig wie möglich ist.

Überprüfen Sie die Spannarm-Baugruppen nach dem ersten Jahr des Maschinenbetriebs und danach alle sechs Monate auf Lockerheit.

Werden hohe Druckdrücke verwendet (0,05 blankes Gummituchsegment zu blankem Dorn), sollten alle 3 Monate oder bei Auftreten von Hohlräumen im Dosenabdruck Kontrollen durchgeführt werden.

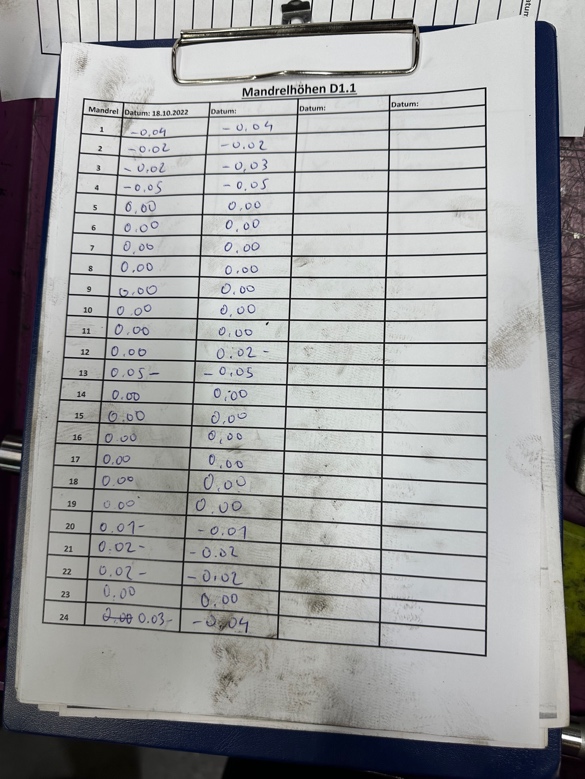

- Bevor Sie die Arme aus dem Spannfutter nehmen:

Platzieren Sie zwei (2) 0,001-Indikatoren oberhalb des Dorns Nr. 1, einen am offenen Ende des Dosenbereichs und einen in der Nähe des Kuppelendes. Stellen Sie beide Indikatoren auf den höchsten Punkt des Futters ein. - Drehen Sie den Revolver des Spannfutters, während Sie die Anzeigewerte an jedem Futter beobachten und aufzeichnen.

Dies wird als Überprüfung der Parallelität des Dorns bezeichnet. Wenn eine Abweichung von mehr als 0,004 Zoll auf einem der beiden Dorne vorliegt, können Sie misstrauisch werden.

A. Verschleiß oder Beschädigung der Auslöserwelle oder des Buchsen-/Lagerbereichs.

B. Abnutzung oder Beschädigung der Tragarmwelle oder der Lager.

C. Abnutzung oder Beschädigung der Spindel, der Spindelwelle, der Spindellager oder der Lager.

Dornarme. - Wenn die Futter um mehr als 0,004 Zoll versetzt sind und die Futterarmbuchsen/Lager bekanntermaßen beschädigt sind, müssen die Futterarme ersetzt werden.

Hinweis: Die Parallelität der Futterarme kann auf einer Werkbank auf einer Granitfläche überprüft werden, wobei die Achse des Stützarms in den Futterarm eingeführt und mit geeigneten Stellklötzen unterstützt wird.

Bei ordnungsgemäßer Inspektion kann die Spannvorrichtung in zwei Ebenen geprüft werden, wobei die Stützwelle des Spannarms als Referenzpunkt dient.

Dies ist schwieriger als die Kontrolle am Revolverrad, und die Funktionsanzeige ist nicht so genau. - Demontage der Spannarm-Baugruppen.

A. Je zwei Druckscheiben 211245 entfernen.

B. Drücken Sie die Spannfutterwelle heraus, nachdem Sie die Antriebsmutter der Spannfutterwelle entfernt haben.

C. Drücken Sie die Nockenstößelwelle heraus. (Axiales Spiel ist bei Nockenstößeln zulässig. Der Grenzwert für den Redial Offset beträgt 0,001).

D. Entfernen Sie das Gehäuse der Scheinwerferdichtung und die Scheinwerferdichtungen.

E. Drücken Sie den Wellenstopfen aus der Tragarmwelle.

F. Drücken Sie die Lager aus der Tragarmwelle.

Hinweis: Wenden Sie niemals Kraft über den Balken des Spannarms an. Immer unterstützen

unter die Bohrung des auszubauenden Lagers und schieben Sie das

Lager. Das Durchdrücken des Spannarmträgers kann zu Schäden führen.

Wichtig:

Entfernen Sie nicht die Stahlbuchsen von der Dornwelle oder der Nockenstößelwelle des

des Dornarms. Wenn diese Buchsen beschädigt sind, muss der Spannarm entsorgt werden.

G. Entfernen Sie den Anschlagstift aus dem Spannarm.

H. Reinigen Sie alle Teile, die beim Wiederzusammenbau des Arms verwendet werden können. Alle Passagen müssen frei von Tinte, Lack und Ablagerungen sein.

Dieses Verfahren ist nur dann erforderlich, wenn Sie einen Concord Decorator betreiben, der

Rutherford braucht nur einen Dornkreis, und das ist alles.

Wichtig ist bei beiden Maschinen auch das Gummituchsegmentrad, der Concord hat ein abnehmbares, einmal aus Aluminium.

Der Rutherford hat einen, der aus Gusseisen und aus einem Stück gefertigt ist.

Für den Fall, dass im Rutherford-Segmentrad etwas passiert, gibt es weniger

Option, um das Problem zu beheben.

Aus gestalterischer Sicht ist die Reparatur der beschädigten Segmente eine begrenzte Option, wie man sieht

unten.

Da das Segmentrad aus einem einzigen großen Stück mit 12 Segmenten besteht

Das Concord-Design hat ein anderes Segmentrad, es besteht aus abnehmbaren Aluminiumsegmenten, wie unten zu sehen ist.- Sollte etwas passieren, kann es schnell ausgetauscht werden und das Problem ist in kurzer Zeit gelöst.

Bild

Nachdem die Maschine mehr als 5 Jahre in Betrieb war, empfiehlt es sich, das Gummituchrad schneiden zu lassen, um sicherzustellen, dass alles in gutem Zustand ist.

Jetzt schauen wir uns an, wie wir den Schnitt bei einem Concord Decorator machen können.

Es ist unbedingt notwendig, alte Segmente vorher zu entfernen, festzustellen, ob sie wiederverwendbar sind, sie zu reinigen und zu entgraten. Wenn die Segmente mehr als 4 Jahre alt sind und

Wenn die Segmente mehr als 4 Jahre alt sind und einen 0,040-Zoll-Keil unter sich haben, kann man davon ausgehen, dass sie ihre Nutzungsdauer erreicht haben. Mit der gleichen Sorgfalt sollten die Bereiche gereinigt und entgratet werden, in denen die Segmente auf dem Gummituchrad sitzen. Bleiben Farbreste, Farbreste oder Grate zurück, setzen sich die Segmente vorzeitig ab und die Druckqualität ist inakzeptabel. Vergewissern Sie sich, dass die Unterlegscheiben entgratet wurden (Nr. 302293 – 0,020 Zoll, Nr. 301710 – 0,010 Zoll) und installieren Sie sie unter den Gummituchsegmenten. Spannen Sie die Gummituchsegmente auf 30 ft. Pfund.

Der durchschnittliche Zeitaufwand für diese Reinigung beträgt 4 bis 6 Stunden. Die durchschnittliche Zeit, die benötigt wird, um das Gummituchrad nach den Spezifikationen der Dosenfabrik zu drehen, beträgt 4 Stunden. Für die Durchführung dieses Vorgangs sind mindestens 8 Stunden Ausfallzeit erforderlich.

Sichern Sie die Stromzufuhr zur Maschine!

Trennen Sie die Tintenantriebe ab und decken Sie die Tinten mit Plastik oder Pappe ab. Entfernen Sie die Auftragswalzen aus dem Farbwerk Nr. 3.

Entfernen Sie das lackierte Hüllgetriebe, das Gummituchrad, den Torschutz und den Pfosten.

Positionieren Sie den Stahlteil des Antriebszahnrads des Plattenzylinders mit Hilfe des Umfangshandrads für Station 3 so, dass er mit dem Gummituchradzahnrad zusammenpasst. (HINWEIS: Das Nylatron-Zahnrad darf nicht mit dem Bullenrad in Eingriff stehen).

Stellen Sie das Spiel auf 0,008 mm zwischen dem Bullenzahnrad und dem Zahnrad des Plattenzylinders ein, indem Sie eine Lehre am Zahnrad des Plattenzylinders verwenden und die Anschlagschraube für den Plattendruck am Plattenzylinder Nr. 3 einstellen. Nachdem Sie das Spiel eingestellt haben, vergewissern Sie sich, dass alle Antriebszahnräder des Plattenzylinders mit dem Toruszahnrad in Eingriff sind, um den Druckmodus so genau wie möglich nachzubilden. Zu diesem Zeitpunkt sollte das Nylatron-Getriebe mit dem Bullengetriebe gekoppelt sein.

Montieren Sie einen sauberen Plattenzylinder auf eine saubere Plattenzylinderwelle.

(Nicht-magnetisch)

Montieren Sie die Schneidevorrichtung in den dafür vorgesehenen Löchern auf der Grundplatte. In den älteren Maschinen gab es keine Löcher.

In diesem Fall wird ein Magnetfußbohrer benötigt, um 2 Löcher 5/8-11 x 1 Zoll tief bei 55 ¾ Zoll und 59 ¾ Zoll vom rechten Ende der Grundplatte zu bohren. Der Abstand zur Bedienerseite der Anschlussplatte beträgt 2 ½ Zoll. Ziehen Sie die Montageschrauben nur so weit an, bis die Sicherungsscheiben an dieser Stelle beginnen, sich abzuflachen.

ACHTUNG: Der Schneidaufsatz muss sorgfältig ausgerichtet und an das Gummituchsegment angepasst werden. Dazu wird ein Indikator an der Schneidfläche des Geräts angebracht und über die Druckseite des Segments geführt. Stellen Sie die Befestigung mit den Schrauben auf der Bedienerseite in der Nähe des Sockels ein, bis das Segment von hinten nach vorne „0“ anzeigt. Ziehen Sie die Befestigungsschrauben des Geräts fest und überprüfen Sie sie erneut. Danach muss der Kegelsitz parallel zur Vorderkante des Segments verlaufen. Führen Sie dasselbe Verfahren mit dem Indikator an der Vorderkante des Segments durch. Oben und unten an der Bedienerseite der Schneidvorrichtung befinden sich zwei Hebeschrauben. Betätigen Sie diese Hubschrauben, bis das Gerät an der Vorderkante auf „0“ steht. Überprüfen Sie den Wert auf der Druckseite. Falls erforderlich, korrigieren.

Setzen Sie das Schneidewerkzeug in die Halterung ein und haken Sie es in das Segment des Gummituchsegments ein. Das Werkzeug sollte so eingestellt werden, dass es einen minimalen Schnitt von etwa 0,001 Zoll macht. Auf diese Weise können Sie die Konuseinstellung so anpassen, dass das Segment (näher an der Bedienerseite des Plattenzylinders). Messen Sie zwischen dem Plattenzylinder und einem Gummituchsegment mit einer Fühlerlehre, um die richtige Konizität zu ermitteln.

WARNUNG: SIE WERDEN IN EINEM NICHT KALIBRIERTEN BEREICH ARBEITEN, SEIEN SIE ÄUSSERST VORSICHTIG.

Sie können nun den Strom wieder einschalten und den Dekorateur bei 800 oder 1000 c.p.m. laufen lassen, um die Gummituchsegmente nach der Formel für die Dosenanlage zu schneiden:

Dicke der Platte auf dem Bild .032

Dicke des Gummituchs + 0,077

.109

Bilddruck auf Gummituch – .004

Beendeter freier Raum .105

Dieses Beispiel zeigt, dass zwischen dem Gummituchsegment und dem blanken Plattenzylinder durch Schneiden der Segmente 0,105 Zoll erreicht werden müssen.

Um eine hohe Druckqualität zu erzielen, muss die Dicke des Plattenbildes so genau wie möglich kontrolliert werden, und es dürfen nur Gummitücher höchster Qualität verwendet werden.

Hinweis: Der nächste Schritt verlängert dieses Verfahren um 3 bis 4 Stunden.

Wenn Ersatzsegmente geschnitten werden sollen, entfernen Sie zwei fertig geschnittene Segmente bei 180 und markieren Sie die Segmente für den Einbau genau an der Stelle, an der sie entfernt wurden.

Bringen Sie eine 0,015-Zoll-Unterlegscheibe als Reserve unter den beiden zu schneidenden Segmenten an. Im obigen Beispiel würden die Ersatzsegmente auf 0,100 Zoll Abstand zwischen dem Gummituchrad und dem Plattenzylinder mit 0,0005 Zoll Vorspur am Bedienerende geschnitten. Entfernen Sie die Ersatzringe und Unterlegscheiben und setzen Sie die Originalringe wieder ein.

Wenn Ersatzsegmente verwendet werden, müssen sie mit ca. 0,010 Zoll Ausgleichsscheiben unterlegt und nivelliert werden.

Entfernen Sie scharfe Kanten von allen Segmenten der Decke.

Drehhalterung – Drehhalterung

Dies zeigt nun den Unterschied zwischen dem Rutherford und dem Concord Decorator.

0 Kommentare