خصائص تصنيع القصدير وخصائصه

يطور هذا المستند في بعض التفاصيل مراحل مختلفة في صناعة الصفيح المقصدري من الحصول على القاعدة الفولاذية وأنواعها المختلفة إلى التسلسلات المتعاقبة لعملية تعليبها.

فهرس

المقدمة

1.- صناعة الصلب

1.1.- صنع قاعدة الصلب

1.2.- تسلسل التصنيع

1.3.- تكوين قاعدة الصلب

1.4.- أنواع قاعدة الصلب

2.- معلب

2.1- تين

2.2.-التعليب كهربائيا

3.- TFS

مقدمة في TIN

الصفيح عبارة عن مادة على الرغم من أن اختراعها يعود إلى العصور القديمة ، إلا أنها وصلت حقًا إلى أقصى درجات التطور خلال القرن الماضي. كانت الولايات المتحدة هي التي قامت بدفعة قوية في هذه الصناعة ، حيث وصلت إلى أعلى حجم للنشاط في ذلك البلد في السبعينيات. في وقت لاحق ، أدى الانتشار الكبير لحاويات المشروبات ، التي استخدمت الألمنيوم كمواد خام في أمريكا الشمالية ، واستخدام الحاويات البديلة وتقادم صناعة الصلب الأمريكية ، إلى تراجع هذا السوق.

لم يحدث الشيء نفسه في مناطق أخرى من العالم. عرفت أوروبا كيفية تحديث صناعة الصلب في الوقت المناسب ، والحفاظ على قدرتها التنافسية ، وبالتالي تمكنت من مقاومة الألمنيوم بشجاعة . على أي حال ، أحدثت مجموعة متنوعة من خيارات التعبئة فرقًا في القطاع ، والذي استجاب بشكل صحيح مع سلسلة من عمليات الدمج ، مما سمح له بالحفاظ على مستوى تقني ممتاز.

أيضًا في مناطق جغرافية أخرى مثل أمريكا الجنوبية والشرق الأقصى وآسيا و حافظ سوق الصفيح وغيره من المنتجات المطلية على مكانة جيدة في السوق.

اليوم لا يزال قطاعًا مهمًا في جميع أنحاء العالم ، على الرغم من أنه في صراع تنافسي مستمر. هذا هو السبب في أنه من الجدير معرفة القليل عن كيفية تصنيع هذه المواد.

1.- تصنيع الصلب الأساسي

يكون الصفيح المقصد عادة بالوزن ، 99٪ أو أكثر من الفولاذ ، وبالتالي فهو في الأساس منتج صلب. تبدأ عملية التصنيع في الواقع في الفرن العالي وفي صهر القصدير ، ولكن من الناحية العملية تعتبر أنها تبدأ من تصنيع الفولاذ. في الواقع ، في هذه اللحظة يتم تحديد تكوين ونوع سبيكة الفولاذ المراد تصنيعها ، وتحديد استخدامها المستقبلي كمنتج ملفوف. بناء على ذلك، المواد الخام الأساسية لصناعة القصدير والصلب والقصدير المكرر.

1.1.- صنع قاعدة الصلب .

يوجد إجراءان أساسيان للحصول على الفولاذ الخام في الحالة السائلة : إبتداء من أ) خام الحديد و ب) الخردة المعدنية.

أ- من خام الحديد (عملية الصهر): خام الحديد هو صخر يتكون من أكاسيد الحديد ومعادن أخرى مختلفة (الشوائب). في البداية تكون المعادن والنفايات المعدنية المستخدمة في الإنتاج مليئة بالشوائب. لا يكون الحديد أبدًا في حالته النقية في الطبيعة ، فهو يتواجد في معظم الأوقات على شكل أكاسيد وكبريتيدات.

في العملية الصناعية المطورة في فرن الصهر ، الهدف هو الحصول على منتج غني بالحديد قدر الإمكان ، ولكن ستظهر مكونات أخرى فيه دائمًا. من بين المواد الطفيلية ، العديد منها لديها درجة حرارة احتراق وتبخر أقل من درجة حرارة الحديد ، وسوف تختفي بتسخين المعدن ، أو بكثافة أقل من الحديد ، وسوف تطفو هذه المواد في المعدن المنصهر. لتحرير مركبات الحديد من الأكسجين على شكل أكاسيد حديدية (FeO) ومغناطيسية (Fe3O) وأكاسيد حديديك (Fe2O3) ، من الضروري الاستفادة من سهولة تفاعل الكربون مع الأكسجين.

الكربون في احتراقه هو ملتهب كبير للأكسجين ، والذي سيأخذه من الهواء ، ولكن أيضًا من الأكسيد لتشكيل مركبات ثاني أكسيد الكربون وثاني أكسيد الكربون (أول أكسيد الكربون وثاني أكسيد). في هذه العملية ، سيترك الجزء الزائد من الكربون آثارًا للأخير مع الحديد (من 3 إلى 6 ٪). تسمى هذه المادة الناتجة عن الفرن العالي “الصهر”.

للتخلص من الكربون ، يمكن إجراء عملية تكميلية عن طريق إضافة الأكسجين لإعادة تكوين ثاني أكسيد الكربون وثاني أكسيد الكربون والغازات الكربونية. كما يمكن أن يتفاعل هذا الأكسجين مع العناصر الأخرى الموجودة في المسبك ، مثل المنغنيز ، وتشكيل أكسيد المنغنيز (MnO) ، والسيليكا (SiO2) ، والألومينا (Al2O3) … يتم تنفيذ كل هذه العمليات أولاً في الفرن العالي ثم ، كما سنرى لاحقًا ، في عملية التكرير.

وبالتالي ، يمكننا القول أنه في فرن الصهر ، بعد مرحلة تحضير المعدن في ورشة التكتل ، يتم استخلاص الحديد في فرن الصهر ، بمساعدة وقود: الكربون (فحم الكوك). لم يتم الحصول على الحديد النقي بعد ، ولكن صهر الحديد ، خليط سائل من الحديد (96٪) بالإضافة إلى الكربون (3٪) من باقي الكوك غير المحترق ، بالإضافة إلى بعض المخلفات (الفوسفور ، الكبريت …) من الشوائب. يوضح الشكل 1 مقطعًا رأسيًا من فرن صهر.

الشكل رقم 1: مخطط الفرن العالي

ب- من الخردة (“الإجراء الكهربائي): يمكن أن تتراوح المكونات التي يتم تغذية الفرن بها من المواد الموجودة في الحالة الخام (على سبيل المثال أجزاء من الآلات) المختارة على النحو الواجب ، إلى الخردة المحضرة والمختارة والممزقة والمعايرة ، مع الحد الأدنى من محتوى الحديد 92٪. كل هذا الطقم ذاب في فرن كهربائي.

الحديد الزهر ، أو الحديد من فرن الصهر ، أو من الحديد الخردة المصهور في فرن كهربائي ، هو سبيكة هشة من الحديد والكربون تحتوي على نسبة عالية من العنصر الأخير. قد يحتوي أيضًا على نسبة عالية من الكبريت والفوسفور. صناعة الصلب هي عملية التكرير لتقليل والتحكم في النسب المئوية للعناصر بخلاف الحديد ، من أجل إنتاج سبائك من النقاوة المطلوبة ، والخصائص ، والمرونة . بشكل عام ، يتم تقليل هذه العناصر والشوائب عن طريق الأكسدة بأكسيد الحديد أو الأكسجين ، ويتم إزالتها عن طريق التعويم مع إضافة مواد ذات درجة انصهار عالية (على سبيل المثال الحجر الجيري).

في الوقت الحاضر ، يتم استخدام أربعة إجراءات أساسية للحصول على الفولاذ ، وهي: عملية سيمنز مارتن أو بوتقة مفتوحة ، عملية بيسيمر أو توماس ، عملية حقن الأكسجين الفائقة (عملية الأكسجين المنفوخ العلوي) والفرن الكهربائي. هذا الأخير يستخدم قليلا في صناعة القصدير . ربما يكون الأول والثاني هما الأكثر استخدامًا بالتزامن مع الإجراءات الهوائية.

عملية “بوتقة مفتوحة”. – عادة ما يتم تحميل البوتقة بالحديد المصهور من الفرن العالي والخردة والحديد الخام البارد. تتأكسد الشوائب مسببة تكوين خبث مؤكسد ، ويمكن أن يكون الوقود المستخدم سائلًا أو غازيًا. يمكن أن تصل سعة الفرن من هذا النوع إلى 400 طن ومن خلال استخدام الأكسجين بكميات كبيرة ، والاقتصاد النسبي ، يمكن أن يكون له أداء عالٍ ، يصل إلى 50 طنًا / ساعة. يمكن أن تكون هذه الأفران ثابتة أو مائلة.

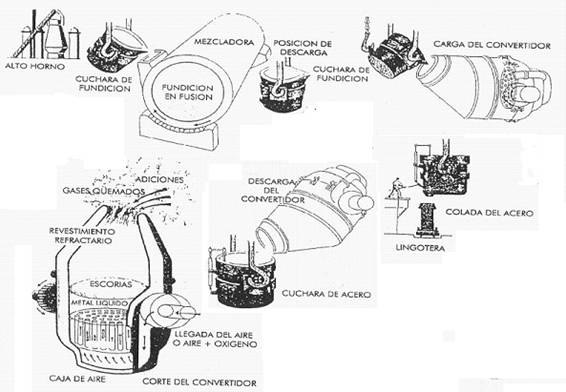

عملية بسمر أو توماس. – في هذا النظام ، يتم تقليل الشوائب عن طريق الحقن المباشر للهواء أو الأكسجين ، من خلال المعدن المنصهر ، عن طريق فوهات موضوعة أسفل المحول. انظر الشكل 2:

الشكل رقم 2: صناعة الصلب في محول توماس

لحرق الكربون في المسبك ، يتم نفخ الهواء أو خليط من الهواء والأكسجين عبر المعدن المنصهر المصبوب في المحول ، وهو عبارة عن معوجة فولاذية كبيرة بسعة 25 إلى 50 طنًا. الجدران الحرارية للمحول هي من الدولوميت الأساسي ، غير قابل للتعويض عن الجير ويجب إدخاله لإزالة الفسفور من المسبك. يمكن تحسين الإنتاجية والجودة من خلال التحكم في تكوين الغاز المؤكسد المحقون ، والهواء ، والهواء الغني بالأكسجين ، والأكسجين ، ومزيج من الأكسجين وثاني أكسيد الكربون ، إلخ. على سبيل المثال ، لا يؤدي متغير VLN (نيتروجين منخفض جدًا = نيتروجين منخفض جدًا) إلى زيادة الإنتاج فحسب ، بل يقلل أيضًا من دمج النيتروجين في الفولاذ ، وهو أمر غير مرغوب فيه عادةً.

أثناء العملية ، يتم تمييز عدة مراحل أو فترات. في الفترة الأولى ، كان هناك عدد غير قليل من الشرارات الناتجة عن احتراق السيليكون الذي يستمر من 2 إلى 3 دقائق. في الثانية ، يتم إنشاء اللهب عن طريق احتراق الكربون ، مع استمرار 10 إلى 12 دقيقة. في الحالة الثالثة ، تتميز بطرد الغازات الناتجة عن النفخ اللاحق واحتراق الفوسفور ، وتتراوح فترة عملها من 3 إلى 5 دقائق.

خلال العملية ، عادةً ما يتم إضافة عناصر صلبة مختلفة ، مثل: الجير ، والخردة ، والمنغنيز الحديدي أو الحديد الزهر المرآوي وفقًا للاحتياجات.

هناك نظام يسمى Duplex ، والذي يتم تطبيقه على صناعة الصلب للقصدير ، ويعني الجمع بين عملية Bessemer الحمضية والبوتقة الأساسية المفتوحة. يتم إجراء التنقية الرئيسية في المحول ، بينما في الجزء الثاني من العملية يتم تقليل الفوسفور.

عملية حقن أكسجين فائقة. – تُستخدم عملية Bessemer على نطاق واسع نظرًا لتكلفة تركيبها المنخفضة ومرونة التشغيل ، ولكن لها قيودًا كبيرة من حيث الجودة النهائية ، لأنها تتطلب مادة خام ذات محتوى فوسفوري مرتفع وقيود على استخدام الخردة. أثرت هذه الصعوبات بشدة على بعض الشركات المصنعة ، مما أدى إلى تطوير عمليات حقن الأكسجين الفائقة ، والتي جعلت من الممكن الحصول على فولاذ بجودة جيدة وثابتة ، مع محتوى منخفض من النيتروجين وفوسفور مرتفع أو منخفض ، حسب الحاجة. هناك ثلاثة أنظمة مستخدمة على نطاق واسع للمواد المصفحة وتسمى LD و DDAC و KALDO.

كانت عملية LD هي الأولى التي تعتمد على توافر الأكسجين بكميات كبيرة. وهو يتألف من استبدال حقن الهواء في الجزء السفلي من محول بيسمير ، عن طريق حقن نفاثة من الأكسجين عالي الضغط في الأعلى ، مما ينتج عنه إثارة قوية ، وبالتالي أكسدة سريعة للغاية للشوائب. إنها عملية سريعة وفعالة ، مع استثمارات أولية ليست أعلى بكثير من عملية Bessemer ، فهي تقلل من مشاكل الصيانة وتنتج مادة ذات محتوى منخفض من النيتروجين ، وأحد قيودها هو الحاجة إلى استخدام مكواة ذات محتوى منخفض أو متوسط.مطابقة. تم تطوير هذا النظام من قبل شركتين تقعان في Linz و Donawitz. من الأحرف الأولى لهذه المدن يأتي اسم عملية صعوبة التعلم.

DDAC هي عملية مماثلة تمامًا للعملية السابقة ، باستثناء أنه يتم حقن الجير مع الأكسجين. إنها تقنية من أصل فرنسي

تم تطوير عملية KALDO لأول مرة في السويد وتستخدم بوتقة أو فرنًا دوارًا مائلًا ، مع نفاثة أكسجين مطبقة في الأعلى وإضافة الجير عن طريق الحقن أو القطع.

عمليات الأكسجين متعددة الاستخدامات وتسمح باستخدام كميات معقولة من الخام والخردة ، مما ينتج عنه فولاذ منخفض الفوسفور ومنخفض النيتروجين بخصائص ميكانيكية جيدة.

صب الصلب. – بمجرد الحصول على الفولاذ بأي من الإجراءات الموصوفة ، بينما لا يزال في المحول وفي حالة سائلة ، يجب تحويله إلى حالة صلبة ، صبها. هناك نوعان من إجراءات الصب صناعيًا. الأكثر كلاسيكية التي يمكن تحويلها إلى سبائك (“صب سبيكة”) أو اتباع إجراء “الصب المستمر”.

يلقي في قالب سبيكة. – هذا هو الإجراء التقليدي. عن طريق مغرفة ، يتم سكب الفولاذ المصهور في قوالب السبائك ، والتي بمجرد تبريدها تؤدي إلى ظهور سبائك يمكن التحكم فيها يتم بها تغذية العمليات التالية.

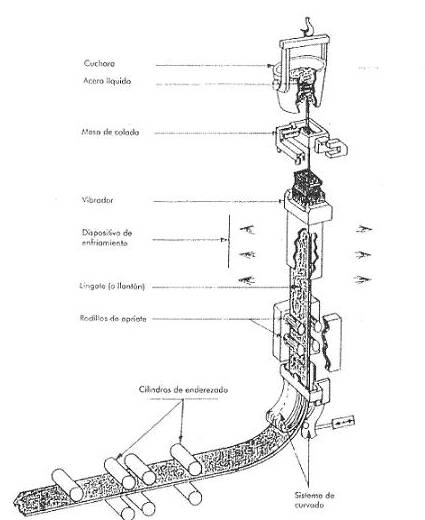

الصب المستمر.- إنها أحدث طريقة لتصنيع الألواح. لها المزايا الرئيسية لإنتاج منتجات نصف نهائية عالية الجودة ، وتقلل من تكاليف الإنتاج ، وتزيد من إنتاجية مطحنة الفولاذ. في الواقع ، بفضل هذا النظام ، تكون العمليات أقل عددًا وأبسط من صب السبائك المعدنية. . إنه يمنع استخدام سبائك الصلب المخصصة للدرفلة. انظر الشكل 3:

الرقم لا. 3: الصب المستمر

في الصب المستمر ، يتم سكب محتوى المحول عن طريق مغرفة ، بانتظام ودون انقطاع ، في قالب بدون قاع ومبرد ، مع قسم بحيث يتوافق مع الجزء المطلوب من اللوحة. بعد ذلك ، تمر عبر سلسلة من البكرات لتسطيحها ، وأخيراً عن طريق شعلة وقود أوكسي يتم قطع الألواح إلى الطول المطلوب. بهذه الطريقة ، يتم الحصول على ألواح يتراوح طولها بين 5 و 20 مترًا ، وعرضها يزيد قليلاً عن متر واحد وسماكة حوالي 20 سم.

1.2.- تسلسل التصنيع.

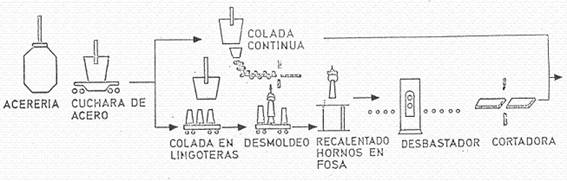

يقدم الشكل 4 سلسلة من العمليات أو المراحل المختلفة لصنع ألواح الصلب التي ستكون المادة الخام الأساسية في مصانع تصنيع الصفيح.

الشكل رقم 4: صنع ألواح الصلب

عند استخدام عملية صب السبائك المعدنية ، بمجرد صهر السبائك الفولاذية ، فإن أول عملية يتم تنفيذها هي درفلة السبيكة لتحويلها إلى لوح. يتم تنفيذ هذه العملية عادة في مصانع درفلة مزدوجة الارتفاع قابلة للانعكاس. تلك التي تسمى النوع العالمي لها أسطوانات أو بكرات جانبية تعمل في وقت واحد على الوجوه الأربعة للسبيكة ، مما يلغي عملية قلب السبيكة على محورها خلال هذه المرحلة.

المنتج النهائي لهذه العملية ، اللوحة أو اللوح ، يبلغ سمكه 125 إلى 230 مم ، والعرض التقريبي للوحة القصدير المطلوب الحصول عليه أخيرًا ، والطول الذي يعتمد على حجم السبيكة الأصلية.

تكون الألواح الناتجة عن كل من الصب المستمر ودرفلة السبائك جاهزة للمعالجة بالدرفلة على الساخن.

ال المدرفلة على الساخن إنها الخطوة التالية ، على الرغم من وجود عادة مرحلة وسيطة ، والتي تتكون من تبريد وتخزين الألواح ، وإجراء عملية اختيار ، وإعداد السطح (خطوة) وتسخين اللوحة إلى درجة حرارة مناسبة للتصفيح. يتطلب التخلص من هذه المرحلة الوسيطة برمجة دقيقة للغاية وقدرة تقنية عالية جدًا تضمن عدم وجود عيوب في الألواح أو الألواح. يوضح الشكل 5 المراحل المختلفة للدرفلة على الساخن.

الشكل رقم 5: عملية الدرفلة على الساخن

ال تحضير السطح يتم إجراؤه في “dehuller” ، حيث تتعرض الصفيحة لإطلاق أكاسيد الحديد والشوائب ، والتي يتم تحقيقها عن طريق ضغط تصفيح ضعيف ، وفصلها بفعل ضغط الماء العالي. يتم تسخين الصفيحة إلى درجة حرارة 880 درجة مئوية ، ومن الضروري إزالة هذه الطبقة من الأكاسيد لأنها تلحق الضرر بالصفائح ، لأنها تسبب تآكلًا سريعًا للأسطوانات ، والأخاديد على المعدن ، وصدور الأكاسيد وغيرها من عيوب التصنيع (الانكسارات ، والانزلاق). ، طيات …)

تعمل مطحنة الدرفلة على الساخن على تقليل سماكة اللوح إلى شريط مستمر يبلغ سمكه حوالي 2 مم. تتكون عادةً من قسمين ، أحدهما للتخشين والآخر للتشطيب. يمكن أن يكون من النوع المستمر أو القابل للعكس ، اعتمادًا على قدرة التثبيت ، إلخ.

ال مطحنة التخشين يتكون عادةً من 4 إلى 6 صناديق تقلل السماكة الأولية للورقة بنسبة 25 إلى 50٪ لكل صندوق. قطار التشطيب يحتوي على 4 إلى 7 صناديق ، مما يقلل السماكة مرة أخرى ما بين 25 إلى 30٪ لكل صندوق ، باستثناء الصندوق الأخير ، والذي يقل بنسبة 10٪ فقط. يمكن أن تكون السرعة القصوى لهذه العملية 100 كم / ساعة. عند المخرج ، تكون المادة عند درجة حرارة 850 درجة مئوية ، ويتم تبريدها بواسطة ستارة مائية إلى 590 درجة مئوية ، وتشكيل ملفات معها.

يجب أن يكون الملف الناتج مخلل ومشحم قبل الشروع في التصفيح البارد. يتم تنفيذ هذه العملية عادة في سلسلة من الخزانات التي تحتوي على حامض الكبريتيك المخفف الساخن (بالقرب من 100 درجة مئوية) ، ويتم غسلها وتجفيفها وتشحيمها بزيت النخيل أو مادة تشحيم أخرى مناسبة للدرفلة على البارد. ال خط التخليل يتم تزويدها عادةً بقاطع دائري ، والذي يقطع الحواف ، وبالتالي ضمان أنها مناسبة لتقليل البرودة أو التصفيح ، وكذلك تحديد أقصى عرض للصفيح الذي سيتم الحصول عليه وأيضًا الذي سيعطي أفضل النتائج الاقتصادية. انظر الشكل رقم 6.

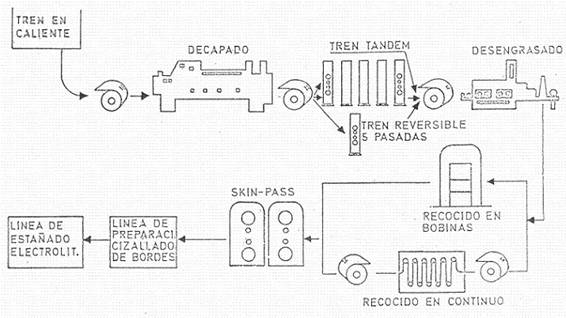

الشكل رقم 6: الصلب المدلفن على البارد والملدن والممر بالجلد

العملية التالية هي المدرفلة على البارد ، والتي يمكن إجراؤها في قطارات مستمرة (ترادفية) أو قابلة للانعكاس. خلال هذه العملية ، يتم استخدام مواد التشحيم والمبردات ، وتكون السماكة الناتجة قريبة جدًا من النهاية المرغوبة. وبالتالي يكون الاختزال 1.8 أو 2 مم إلى قياس يتراوح بين 0.15 إلى 0.3 مم تقريبًا اعتمادًا على المقياس النهائي للصفيحة التي سيتم إنتاجها.

الملف الذي تم الحصول عليه مصنوع من مادة شديدة الصلابة ويخضع لضغوط عالية ، ويحتاج إلى معالجة كافية لمنحه القدرة الميكانيكية اللازمة ، مما يتسبب في إعادة بلورة الفولاذ. هذا العلاج يسمى التلدين (التلدين) ويشمل تسخين المعدن في جو مختزل لتجنب أي أكسدة (خليط من النيتروجين والهيدروجين) ويمكن القيام به بشكل مستمر (التلدين المستمر) أو في أفران الجرس (التلدين الدفعي).

التلدين المستمر : يدور الحزام في فرن عند درجة حرارة 630 درجة مئوية ، وتبقى كل نقطة من المادة لمدة لا تقل عن 1.5 دقيقة في الفرن. التلدين المستمر له سلسلة من المزايا والعيوب مثل:

مميزات:

– تقليل المواد “قيد التنفيذ” في التصنيع.

– تقليص أوقات التصنيع.

– تحسين جودة المنتجات المصنعة:

o التسخين المستمر والمستمر بطول الملف بالكامل ، مما يحقق المزيد من الخصائص الميكانيكية المتجانسة.

o دورة سريعة ، يتم من خلالها الحصول على حبيبات دقيقة متساوية ، وبالتالي معدن متناح وخصائص ميكانيكية فائقة ، كتحسين في حد المرونة.

o مقاومة أفضل للتآكل. لا تسمح الدورة السريعة لعناصر مثل الكربون والمنغنيز والفوسفور … بالانتقال إلى سطح المادة كما يحدث في التلدين الأساسي أو الجرس.

o يسمح باستخدام تركيبة فولاذية من النوع MR ، أقل تحميلًا بعناصر تصلب: كربون ، منغنيز…. (التلدين المستمر = 0.08٪ كربون ، التلدين الأساسي = 0.10 / 0.13٪ كربون) الذي يفضل عمليات مثل اللحام والتخصصات …

سلبيات:

– تصنيع:

o صعوبة جدولة الطلبات ، حيث أن الحد الأقصى للتغير في العرض بين الملفات المتتالية يبلغ 50 مم ، وبسمك 10٪.

o التوصيل الدقيق للخط. خطر كسر الشريط في الفرن. إنها محطة مهمة. الحد المرن للشريط عند درجة حرارة فرن التلدين منخفض (30 نيوتن / مم 2 تقريبًا)

o استحالة توقف الخط.

– يستخدم:

o علم البلورات الدقيق الذي يولد معدنًا أقل مرونة ، متباينًا ضعيفًا ، مما يضعف الرسم

o خطر وجود خطوط Lüder.

صلب في الجرس: يتم تغطية العديد من الملفات المكدسة بغطاء في جو مختزل عند درجة حرارة 680 درجة مئوية لمدة 85 ساعة على الأقل ، مقسمة إلى 32 ساعة من التسخين ، و 34 ساعة من التبريد تحت غطاء المحرك حتى 170 درجة مئوية ، و 19 ساعة من التسريع. التبريد في الهواء الطلق. انظر الشكل رقم 7

الشكل رقم 7: رسم تخطيطي لعملية التلدين الجرس.

في كلتا الحالتين ، من الضروري إزالة بقايا عوامل التزليق والتبريد المستخدمة سابقًا ، والطريقة المستخدمة لهذا تتوافق مع نوع التلدين الذي يتم إجراؤه ، عادةً بالوسائل الكهروكيميائية ، مثل حمام إزالة الشحوم المسخن إلى 95 درجة مئوية أو ميكانيكيا. نحى على كلا الجانبين.

يأتي بعد ذلك تشغيل مزاج ، معالجة السطح أو الإنهاء (التدحرج أو تمرير الجلد). يتم تصنيعه عن طريق التخفيض أو التصفيح ، بدون مواد تشحيم وخفيف جدًا ، والذي لا يتجاوز سمكه عادة 2٪. لهذا ، يتم استخدام مطحنة درفلة تتكون من صندوقين. يخضع الشريط ، عند المرور بين الأسطوانات تحت تأثير الضغط والجر ، لتعديل سطحي للهيكل ، مما يؤدي إلى زيادة صلابة الطبقة السطحية ، مع الحفاظ على النعومة الداخلية.

باختصار ، تمنح هذه العملية الشريط الصلابة المطلوبة ، وتسوية جيدة وسطح نهائي للمادة اعتمادًا على خشونة الأسطوانات المستخدمة في حوامل مطحنة الدرفلة. من خلال الجمع بين التشطيب السطحي لأسطوانات العلبة من هذا التصفيح ، وإعادة الصهر النهائي للقصدير بعد عملية الصبغ ، يتم تحقيق تشطيبات سطحية مختلفة للصفيح المقصدري. الأنواع الرئيسية للتشطيبات هي:

اللمسة النهائية: لعمل هذه اللمسة النهائية ، من الضروري الحصول على طلاء مرآة على الأسطوانات. من الضروري أيضًا تطبيق صهر الطلاء بالقصدير ، وهذا النوع من التشطيبات هو الأكثر طلبًا إلى جانب الحجر

تشطيب الحجر: تخضع الأسطوانات لممرتي تصحيح مع عجلة طحن خاصة ، مما يعطي المنتج مظهرًا مخططاً. كما في الحالة السابقة ، تم رفض طلاء القصدير ، مما يضمن أيضًا التألق.

لمسة نهائية غير لامعة: لها سطح عاكس قليلاً. للقيام بذلك ، يتم تفجير الأسطوانات وإلغاء عملية إعادة الصهر بعد التعليب.

عندما يتعلق الأمر بصفيحة صفيح مخفضة مزدوجة ، يتم إجراء تخفيض العيار الأخير عن طريق استبدال عملية التقسية بتخفيض عيار جديد أو درفلة بحوالي 33٪ ، مع استطالة المادة الناتجة بنسبة مماثلة ، وهذه المرة باستخدام مواد التشحيم السطحية. وبالتالي ، تنتقل الخصائص الميكانيكية العالية إلى الصفيح المقصدري بسمك صغير.

من الشائع تحضير الملفات قبل عملية التعليب. وهي تتكون أساسًا من قطع الحواف وإزالة المقاطع ذات الجودة المنخفضة أو ذات العيار غير المحدد ، وتشكيل ملفات بالحجم الأمثل لخط الطلاء.

في التعليب الالكتروليتي ، تمر المادة المحضرة بعمليات التنظيف بالتحليل الكهربائي ، التخليل الكهربائي ، الترسيب الكهربائي للقصدير ، إعادة صهر القصدير (الانصهار بالتدفق) ، معالجة التخميل والتشحيم. بعد هذه السلسلة من العمليات ، يمكن تقطيع المنتج إلى صفائح إلى الحجم المطلوب (الطول ، حيث تم تحديد العرض عند تحضير الملفات) ، وفحصها واختيارها وتعبئتها ؛ أو يمكن جرحها لإرسالها إلى العميل أو قطعها ، إلخ. على خط قطع منفصل. من الطبيعي أن يتم في نفس السطر اختيار المواد قبل التعبئة. سنعود إلى هذه النقاط بمزيد من التفصيل لاحقًا.

1.3.- تكوين قاعدة الصلب .

بالنسبة للصفيح المقصدري ، فإن الصلب الأساسي هو في الأساس من الصلب الطري منخفض الكربون ، مع تركيبة عامة من النوع التالي:

– كربون 0.04 – 0.15٪

– سيليكون 0.08٪ كحد أقصى

– كبريت 0.015 – 0.05٪

– فوسفور 0.01 – 0.14٪

– نحاس 0.02 – 0.20٪

– المنغنيز 0.20 – 0.70٪

– نيتروجين 0.001 – 0.025٪

بسبب استخدام الخردة في صناعة الصلب ، قد تكون هناك عناصر أخرى مثل النيكل والكروم والقصدير ، ولكن لم تتم إضافة عناصر أخرى عن قصد. الاستثناءات الوحيدة هي الفوسفور والنيتروجين ، والتي يمكن أن توفر خصائص خاصة. لقد أصبح استخدام النحاس لزيادة مقاومة التآكل ، وبعض الكربيدات للتحكم في الشيخوخة ، غير صالح للاستخدام.

يتم إعطاء تأثير بعض العناصر في الصلب الأساسي للصفيح المقصدري على نطاق واسع في الفقرات التالية.

– الكربون: يزيد الكربون من حد المرونة ، وحد كسر الشد والصلابة ، ويقلل من الاستطالة والليونة. ضمن الحدود المعتادة في الصفيحة المقصدرة ، تكون الاختلافات في محتوى هذا العنصر ذات أهمية قليلة ، حيث أن العناصر الأخرى تؤثر بشكل أكبر.

– السيليكون: يوجد في الصفيح كعنصر متبقي ، ونادرًا ما يتم إضافته كعامل مزيل للأكسدة. يصلب قليلاً وفي بعض الحالات يؤثر سلبًا على مقاومة التآكل.

– الكبريت: في هذا النوع من الفولاذ ، يتم إبطال تأثير الكبريت بواسطة المنجنيز الموجود دائمًا. ومع ذلك ، نظرًا لعواقبها على الليونة وجودة السطح ومقاومة التآكل ، يتم بذل كل جهد ، ضمن الحدود الاقتصادية ، لتقليلها إلى الحد الأدنى الممكن.

– الفوسفور: وهو عنصر شديد التأثير في الصلابة ومقاومة التآكل. عندما تكون هناك احتمالية للتآكل الحمضي ، يجب الاحتفاظ به ضمن حدود معينة ، ويزداد المحتوى عندما تكون هناك حاجة إلى مقاومة أكبر للفولاذ ولا يوجد خطر التآكل.

– النحاس: على الرغم من أنه يزيد المقاومة ، إلا أنه لا يفعل ذلك بشكل فعال ضمن الحدود المعتادة. يؤدي تجاوز هذه الحدود إلى زيادة مقاومة التآكل في الغلاف الجوي ، ولكن يمكن أن يقلل من مقاومة التآكل الداخلي ، ولهذا السبب يتم تحديد الحد الأقصى من النحاس في معظم أنواع الصفيح.

– المنغنيز يتم استخدامه في صناعة صفيح الصلب ، بشكل أساسي للتفاعل مع العناصر الأخرى ، وخاصة الكبريت ، مما يجعلها غير صالحة للعمل.

– النيتروجين: في فولاذ بيسمر ، يعتبر عنصرًا طبيعيًا بنسب مئوية أعلى من 0.01٪ وكان دائمًا يعتبر عيبًا. بعد ذلك وجد أن إضافته المتعمدة تزيد بشكل كبير من قوة الفولاذ دون تعديل مقاومة التآكل بشكل ملحوظ ، على الرغم من أنها يمكن أن تؤثر على الشيخوخة. لقد أتاح تطوير عمليات الأكسجين (LD ، وما إلى ذلك) التحكم الدقيق في محتوى هذا العنصر ، مما يعطي جودة موحدة ومستمرة.

– النيكل: في المستويات المسموح بها ، لا يؤثر على الخصائص الفيزيائية أو الميكانيكية للصفيح المقصدري ، ولكنه يؤثر على الخواص الكيميائية ، وخاصة التآكل في أنواع معينة من العبوات الشيء نفسه ينطبق على الكروم.

– القصدير: يحتوي هذا العنصر على قابلية عالية للذوبان في الحديد أو الفولاذ ، والنسب التي تزيد عن 10٪ ضرورية لتكوين مرحلة ثانية. في المستويات العادية ليس له أي تأثير على البنية المعدنية. يزيد وجوده تدريجياً من حد المرونة وحد كسر الشد ، مع انخفاض في معامل المرونة. من المهم أن نلاحظ أن الكميات الصغيرة من القصدير ، في الفولاذ المحتوي على النحاس ، يمكن أن تسبب صعوبات خطيرة في تشغيل الفولاذ على الساخن.

تستخدم القواعد الأساسية أحيانًا في صناعة الصلب لحساب تأثيرات العناصر المخلوطة والمتبقية على الخواص الميكانيكية للفولاذ المقصدري. أحد أكثرها شيوعًا هو مؤشر Strohmayer ، والذي يتم حسابه بضرب محتوى النيتروجين في 5 ، وإضافة الفوسفور ، وضرب المجموع في 1000.

1.4.- أنواع قاعدة الصلب

تقليديا ، هناك ثلاثة أنواع أساسية من فولاذ القصدير ، على الرغم من أنه من الصعب في بعض الأحيان البقاء ضمن الأنواع الكلاسيكية مع التقنيات الحالية. هؤلاء هم:

النوع L: عبارة عن فولاذ ملفوف على البارد ، من أفران بوتقة مفتوحة (Siemmens Martin). يحتوي على نسبة منخفضة من أشباه الفلزات والعناصر المتبقية ، وخاصة محدودة في الفوسفور ، مع التركيبة التالية:

كربون 0.05 – 0.13٪

المنغنيز 0.30 – 0.60٪

الكبريت 0.04 كحد أقصى.

الفوسفور 0.015 كحد أقصى.

السيليكون 0.010 كحد أقصى.

النحاس 0.06 كحد أقصى.

النيكل 0.04 كحد أقصى.

الكروم 0.06 كحد أقصى.

الموليبدينوم 0.05 كحد أقصى.

الزرنيخ 0.02 كحد أقصى.

النيتروجين 0.02 كحد أقصى.

يتم استخدامه عند البحث عن مقاومة عالية للمنتجات شديدة التآكل.

النوع MR: هو الأكثر استخدامًا. إنه من نفس الأصل مثل السابق ، ملفوف على البارد ويستخدم في المنتجات المسببة للتآكل بشكل معتدل. تحليلك هو:

كربون 0.05 – 0.15٪

المنغنيز 0.30 – 0.60٪

الكبريت 0.04 كحد أقصى.

الفوسفور 0.020 ماكس.

السيليكون 0.010 كحد أقصى.

النحاس 0.20 كحد أقصى.

النوع MC: هو عبارة عن فولاذ مصنوع في محول بيسيمر أو فرن سيمنز مارتن ، يستخدم عندما تكون المقاومة ومحتويات الحاوية منخفضة التآكل. تحليلها النموذجي هو كما يلي:

كربون 0.05 – 0.15٪

منجنيز 0.25 – 0.60٪

الكبريت 0.04 كحد أقصى.

الفوسفور 0.03 – 0.15٪

السيليكون 0.010 كحد أقصى.

النحاس 0.20 كحد أقصى.

هناك أيضًا بعض أنواع الفولاذ الخاصة مثل النوع D ، المُروى بالألمنيوم ، المستخدم في حالات محددة من السحب العميق.

بشكل عام ، أُجبر المصنعون في أوروبا على محاولة التخلص من إنتاج الصفائح المقصدرة المتخصصة ، وبالتالي إيجاد إجراءات غير مكلفة وتنافسية ، لذلك يحاولون تبسيط المشكلة.

من المهم أيضًا ، من وجهة نظر مقاومة التآكل ، سطح الفولاذ ، أنه يعتمد جزئيًا على نوع الغلاف الجوي المستخدم أثناء التلدين. ينتج الغلاف الجوي الذي يحتوي على النيتروجين والهيدروجين وثاني أكسيد الكربون وبخار الماء صفيحًا صفيحًا أقل مقاومة من غلاف النيتروجين الجاف الذي يحتوي على 4 إلى 8٪ هيدروجين. أيضا ، أيونات القصدير المذابة عموما لها تأثير مثبط على تآكل الصفيح من قبل بعض المنتجات.

2.- معلب

2.1.- القصدير

عندما تكون هذه المادة مخصصة لتصنيع الصفيح المقصدري ، فمن المنطقي الاعتقاد بأنها ستكون على اتصال طويل الأمد بالمنتجات الغذائية ، وبالتالي يجب أن تفي بمتطلبات معينة من حيث الشوائب. تقوم الجمعية الأمريكية للاختبار والمواد (ASTM) بتصنيف إلى خمس مجموعات ، مع الحد الأدنى من محتويات القصدير المشار إليها أدناه: الدرجة AA = 99.98٪ قصدير ، A = 99.80٪ ، B = 99.7٪ ، C-1 = 99.0٪ و ج -2 = 99.0٪. الحد الأدنى المحدد لتصنيع الصفيح المقصدري هو الدرجة أ. تحليله هو:

القصدير (حد أدنى) 99.80٪

الأنتيمون 0.04٪

الزرنيخ 0.04٪

بزموث 0.015٪

نحاس 0.03٪

حديد 0.015٪

الرصاص 0.05٪

النيكل والكوبالت 0.015٪

الفضة 0.01٪

كبريت 0.003٪

الزنك 0.001٪

كادميوم 0.001٪

المنيوم 0.001٪

- 2.- التعليب الالكتروليتي

كان تطوير إجراء التعليب هذا من أهم الخطوات في صناعة القطاع. بدأ الترسيب الكهربائي للقصدير في شريط ضيق مستمر (شريط) في ألمانيا في عام 1930 ، ولكنه كان خلال الحرب العالمية الثانية عندما تم تطوير هذه التقنية بشكل مكثف ، خاصة في الولايات المتحدة الأمريكية ، بسبب نقص القصدير.

هناك مجموعة من الأسباب التقنية والاقتصادية التي تسببت في دفع الصفيح الإلكتروليتي إلى الطريقة التقليدية للحصول على فحم الكوك أو الصفيح الساخن من السوق. من أهمها التحكم الدقيق في كمية القصدير المودعة وتوحيد السماكة. آخر هو توافر الصفيح الكهربائي التفاضلي ، والذي يتكون من تطبيق سماكات مختلفة من طلاء القصدير على كل وجه من وجه الورقة.

كما أشرنا بالفعل في عملية التقسية الفولاذية الأساسية ، يمكن إنتاج صفيح التحليل الكهربائي بتشطيبات مختلفة ، على الرغم من أن ثلاثة منها هي الأكثر شيوعًا. “لامع” ، وهو الأكثر شيوعًا ، “غير اللامع” والذي يتكون من قاعدة صفيح من الصلب بسطح خشن ثم لا يعيد صب القصدير وأخيراً “الحجر” وهو نفس التشطيب السابق ولكنه يعاد صب القصدير ، مما يعطي اللمسة النهائية. لامعة ولكنها غير عاكسة.

طرق التصنيع هي في الأساس طريقتان ، حمضية وقلوية أو عملية أساسية ، لكن الأخير يقدم متغيرين مستخدمين على نطاق واسع ، خطوط الهالوجين الأفقية والخطوط القلوية أو الرأسية. هناك إجراء رابع يستخدم الفلوبورات كإلكتروليت ، ولكنه نادرًا ما يستخدم.

الخطوط التي تستخدم العملية الحمضية هي تلك التي تنتج أعلى نسبة من الصفيح الإلكتروليتي. غالبًا ما يطلق عليهم اسم Ferrostan ، حيث كان هذا الاسم هو الاسم الذي تم تسجيله في يومه بواسطة US Steel لصفيحه المقصدرة ، وبالتالي حصل على العديد من المرخصين لتقنيتها في العالم.

الإلكتروليتات هي الجزء الأكثر حساسية في كل عملية. على سبيل المثال ، في الخطوط الحمضية ، هو محلول من الأملاح الفاسدة في الحمض ، لكن أدائه السليم كإلكتروليت يعتمد على الإضافات المختلفة المستخدمة التي لها ثلاثة أهداف رئيسية ، لتجنب الأكسدة ، لصالح تكوين مضغوط وغير إسفنجي الرواسب وتحسين قابلية البلل.

تتمثل بعض المزايا الكلاسيكية لاستخدام المنحل بالكهرباء القلوية في وجود إلكتروليت أبسط وأسهل في التعامل وغير قابل للتآكل فيما يتعلق بالفولاذ ، مما يقلل التكلفة الأولية للمعدات. كما أن القسم التحضيري أبسط.

تتمتع خطوط الحمض بميزة استخدام تيار أقل لطلاء القصدير مقارنة بالخطوط القلوية ، لذلك فإن سطح الأنود الأصغر ضروري وتكون الكفاءة الكهربائية أعلى في الترسيب الكهربائي. ومع ذلك ، فإن الخطوط القلوية تنتج صفيحًا صفيحًا يتمتع بخصائص مقاومة للتآكل أفضل.

بشكل عام ، تتكون الأنواع الثلاثة من الخطوط من الأقسام التالية:

الاسترخاء

تحضير

معلب

ينهي

قطع – لف – تعبئة

يحتوي قسم الإدخال أو الفك على المعدات اللازمة للتعامل مع ملفات الألواح السوداء ، وللتغذية المستمرة للخط ، عن طريق قطع بداية ونهاية كل ملف وآلة اللحام الكهربائية في نهاية الملف مع بداية الملف. التالي. يشمل بكرات التوجيه والتغذية ، بكرات الشد ، إلخ.

بين قسم الفك والتحضير ، يوجد جهاز لتخزين شريط الألواح السوداء ، يهدف إلى تجميع كمية معينة من الشريط الذي يغذي الخط بينما يتم تغيير البكرة والربط في قسم الفك السابق. هناك عدة أنواع ، في الغالب حفرة و “أكورديون”.

قسم التحضير له غرضان رئيسيان ، التنظيف (إزالة الشحوم) والتخليل. الأول هو إزالة جميع العناصر المتبقية على سطح الحزام ، القادمة من مواد التشحيم وعوامل التبريد وما إلى ذلك ، بينما يهدف الثاني إلى القضاء على أكسيد الحديد الملتصق على جانبي الحزام.

تتم المعالجة في سلسلة من الحمامات ، كيميائية أو كيميائية كهربائية ، مع عمليات غسل بديلة بنفث مائي و / أو بخار. يعتمد التخطيط والنوع على الخط. على سبيل المثال ، تتم إزالة الشحوم عادة في منظف أو محلول قلوي وفي سطور من هذا النوع يتم التخلص منها أو تقليلها لأن إزالة الشحوم تتم تلقائيًا في قسم التعليب.

يختلف قسم التعليب تمامًا في كل عملية ، حيث أن عملية الهالوجين هي العملية التي تشغل السطح الأكبر ، حيث يتحرك الشريط بشكل مسطح ، عادةً في 3 مستويات ، بينما في النظامين الآخرين يتبع الشكل الجيبي أو السربنتين.

الشكل رقم 9: خط التعليب وخزان التحليل الكهربائي والأنودات

قبل التعليب ، يتم وضع العلامات المقابلة للصفيحة التفاضلية على شريط من الصفيحة المعدنية السوداء ، عند تصنيع هذا النوع ، تكون هذه العلامات على قاعدة الصلب. قد يقوم بعض المُصنِّعين بتمييز قاعدة الصلب بحيث يمكن التعرف على المُصنع في حالة حدوث صعوبات لاحقة مع الصفيح المقصدري. هذه العلامات غير مرئية على الورقة على هذا النحو ، يجب العثور عليها في المختبر.

يتضمن قسم التشطيب خطوات مختلفة ، أهمها: إعادة الصهر والتخميل والتزييت.

تهدف إعادة الصهر إلى إعطاء اللمسة النهائية للصفيح المصقول ، لأن الترسيب الكهربائي البسيط للقصدير ينتج سطحًا خشنًا دقيقًا بمظهر غير لامع. ومع ذلك ، فإن هذه الخطوة ذات أهمية أساسية للصفيح المقصد أن يكون على اتصال بالعناصر المسببة للتآكل. أثناء إعادة الصهر ، يتم تشكيل طبقة من سبائك الحديد والقصدير ، وبسبب السرعة التي يتم إنتاجها بها ، يكون سمكها رقيقًا جدًا ، ويترتب على ذلك أنه لا ينبغي استخدام الصفيح غير اللامع ، الذي لم يخضع لعملية إعادة الصهر. تلك الأغراض التي تتطلب وجود طبقة من سبائك الحديد والقصدير.

التخميل هو سمة من سمات الصفيح كهربائيا. في ذلك ، خاصة في الطلاء المنخفض ، من الملائم تزويده بطبقة واقية تمنع الأكسدة ، ليس فقط أثناء التصنيع ، ولكن أيضًا في العمليات المتتالية ، مثل الطلاء بالورنيش. من الضروري أيضًا إعطاء سطح أكثر ملاءمة كيميائيًا للطباعة الحجرية والورنيش ، ولصلادة وقائية معينة. يهدف التخميل إلى تغطية هذا الجانب ، ويتكون أساسًا من تكوين طبقة من أكسيد الكروم. الطرق المستخدمة هي مواد كيميائية مختلفة أو كيميائية كهربائية ، كل واحدة مصممة للحصول على خصائص خاصة. عادة ما تكون معروفة بالاختصار USS وعدد من ثلاثة أرقام ، يشير الأول إلى نوع المحلول (1 = حمض الكروميك ، 2 = فوسفات الكروم ، 3 = ثنائي كرومات الصوديوم ، 4 = كربونات الصوديوم) ، والثاني يشير إلى قطبية الصفيحة المقصدرة في المحلول (0 = غير إلكتروليتية ، 1 = كاثودية ، 2 = كاثودية / أنودية) والشكل الثالث يشير تقريبًا إلى مستوى التيار المستخدم.

هناك ثلاثة أنواع أساسية من التخميل ، وهي:

– التخميل 300 : يتم الحصول عليها عن طريق إجراء كيميائي ، عن طريق الغمر في محلول ثنائي كرومات الصوديوم ، وتوليد طبقة من أكسيد الكروم. يعطي نتائج جيدة من وجهة نظر التصاق الورنيش. يوفر حماية ضعيفة ضد الكبريتات. هذا التخميل غير مستقر. فعاليته تقل بمرور الوقت

– 311: يتم الحصول عليها عن طريق الإجراء الكهروكيميائي عن طريق الترسيب الإلكتروليتي في حمام ثنائي كرومات الصوديوم بطبقة من الكروم وأكسيد الكروم. إنه التخميل الأكثر استخدامًا. يتميز بأداء مناسب من وجهة نظر التصاق الورنيش ، على الرغم من أنه أقل من التخميل 300. فهو أكثر استقرارًا بمرور الوقت من 300. لذلك ، هناك حل وسط بين الاستقرار بمرور الوقت وجودة التزام أنظمة الطباعة الحجرية

– 312ـ الجراح : يتم تحقيقه بنفس نظام 311. في الحقيقة هو 311 تخميل محسّن. يستخدم بشكل أساسي للصفيح التي يجب أن تقاوم منتجات الكبريت ، مثل اللحوم والحساء ومنتجات الكلاب والقطط … تقيدها بالأحبار والورنيش أقل من 311.

لا تؤثر معالجات التخميل المختلفة فقط على التصاق الورنيش واللحام وما إلى ذلك ، ولكنها تنتج أيضًا أشكالًا مختلفة من الهجوم أو التلطيخ ، حيث تتعرض صفيحة القصدير للتلامس مع المنتجات المسببة للتآكل أو بمركبات الكبريت. حتى من الناحية الجمالية أو من وجهة نظر العرض ، فإن هذه التفاصيل مهمة ، على سبيل المثال مع الحليب المكثف.

أخيرًا ، يقوم قسم التشطيب بعملية التزييت. الغرض من هذا المزلق ليس حماية الصفيحة المقصدرة نفسها ، ولكن للتخميل ولكي لا تتعارض مع خصائصه ، فهو خفيف جدًا ، لذا فإن طريقة التطبيق الأكثر شيوعًا هي عن طريق الترسيب الكهربائي ، على الرغم من أنه يمكن القيام به عن طريق الرش أو الغمر. عادة ما تستخدم ثلاثة أنواع من الزيت ، زيت بذرة القطن ، ديوكتيل سيباكات وثنائي بيوتيل سيباكات ، والثاني هو الأكثر شيوعًا. الكمية العادية من مواد التشحيم هي من أجل 0.005 جم / م 2. عادة ما يتم تجفيف مادة التشحيم بواسطة ملفات البخار والهواء الساخن.

يعتمد الجزء الأخير من الخط على تكوينه على المنتج النهائي والإنتاجية التي سيتم الحصول عليها ، وليس على نوع الخط (حمض ، …). إذا كان الإنتاج حصريًا في ملفات ، فلن يكون هناك قطع ولكن سيكون هناك جهاز تخزين الفرقة ، للسماح بتغيير الملفات. إذا كان الإنتاج حصريًا في صفائح مقطوعة ، فلن يكون جهاز التخزين ضروريًا. في عملية القطع ، يتم اختيار عيوب السطح ، وهذا التحكم ليس فعالًا للغاية بسبب سرعة الخط ، لذلك يتم تصنيف المنتج الذي تم الحصول عليه على أنه “غير محدد” (غير مصنف). إذا كنت تريد فصل “الأول” عن “الثاني” ، فمن الضروري استخدام الخدمات المساعدة لخط التحديد. إنه في هذا القسم حيث يتم فصل صفائح المقاييس غير المواصفة والألواح المثقبة (“ثقوب الدبوس”). عندما يتم تسليم الملفات ، من الطبيعي عدم القيام بهذا الفصل ، مما يقلل من الأداء ، مما يترك للعميل القيام بذلك عند القطع. يتم تعريف الدرجة “غير المختارة” على أنها المنتج الطبيعي لخط طلاء القصدير الإلكتروليتي.

يحمل خط تعليب الإلكتروليت معدات مساعدة معقدة للغاية ، ولكن في الواقع ، بخلاف الخط نفسه ، يحدث شيء مشابه للجبال الجليدية ، لا يمكن رؤية الجزء الغارق. المعدات الكهربائية والإلكترونية ، وأجهزة التحكم ، والمضخات ، وخزانات الإلكتروليت ، ومعدات التنقية ، وأنظمة المياه والبخار ، والهواء ، وما إلى ذلك ، لها أهمية كبيرة وعادة ما يتم تركيبها تحت الأرض. كما أن الطاقة الكهربائية المركبة قوية جدًا.

سرعة الشريط أثناء التعليب هي دالة للتيار الكهربائي المتاح للتحليل الكهربائي ، وحالة المنحل بالكهرباء ، وحجم وسمك المادة ، وترسب القصدير المطلوب وعوامل أخرى.

3.- TFS

نتيجة للزيادة في سعر القصدير وخطر رؤية مصادر إمدادها في خطر ، خلال الثلث الأخير من القرن الماضي ، تم تطوير منتج بديل للصفيح المقصدري ، TFS أو صفيحة الكروم. سرعان ما أثارت هذه المواد اهتمامًا نما بمرور الوقت. وتتمثل ميزته في أنه خيار صالح تمامًا لتصنيع الأغطية والقيعان والإكسسوارات وأوعية النقانق وأرخص قليلاً من الصفيح المقصدري.

يتكون TFS من دعامة مماثلة لتلك الموجودة في الصفيح المقصدري: الفولاذ. على الرغم من أن الحماية مكفولة ، ليس من خلال طبقة خفيفة من القصدير يتم تطبيقها عن طريق الترسيب الكهربائي وفيلم التخميل ، ولكن عن طريق طلاء مختلط من الكروم وأكسيد الكروم.

في صناعة الصلب ، من الشائع تصنيع TFS على تركيبات مختلطة ، والتي يمكن أن تنتج صفيحًا صفيحًا أو صفيحة كروم بسلسلة من التغييرات غير المعقدة للغاية ، والتي يتم تنفيذها في وقت معتدل. يتم تطبيق الكروم أيضًا عن طريق نظام التحليل الكهربائي. يوضح الشكل 10 الجزء الخاص من خط تصنيع صفائح الكروم

نحن لا ندخل في التفاصيل في عملية الإنتاج ، لأنه كما أشرنا بالفعل ، فإن الصلب الأساسي هو نفسه بالنسبة للصفيح المقصدري ، ويتبع خط الطلاء تسلسلًا مشابهًا لتسلسل الطلاء بالقصدير.

أخيرًا ، تجدر الإشارة إلى المشاركة المهمة لشركات تصنيع الحاويات الكبيرة في التطورات في صناعة الصلب للقصدير ، وفي صناعة الصفيح نفسه ، وفي مواد بديلة أخرى مثل TFS ، وبالطبع في استخدامه.

0 تعليق