في هذا العمل ، تم وصف خصائص الأغطية المعدنية المستخدمة في الجرار الزجاجية ذات الفتحات الواسعة أو إغلاق اللولب أو الضغط ، وكذلك الأنواع والأحجام المختلفة الموجودة في السوق ، والمواد الخام المستخدمة في تصنيعها ، وأكثرها شيوعًا التطبيقات وإغلاقها.

مميزات

وهي معروفة في السوق بأسماء مختلفة ، وأكثرها شيوعًا هي “Twist-Off” أو “White-Cap” ، وكلاهما في علاماتهما التجارية المسجلة اليوم ، على الرغم من وجود متغيرات أخرى مثل “Vapor Vacuum” و “Press-Seal” ، PT ، إلخ. يتعلق الأمر بالعديد من العائلات من الأغطية المعدنية ، أو الإغلاق بالحربة (دورة ¼ لفة) ، أو بالضغط ، أو الفتح بالمسمار أو بالدفع الرأسي.

تم تصميمها وتصميمها جميعًا لإغلاق الجرار الزجاجية أو البلاستيكية ، المخصصة لتغليف المواد الغذائية ، ولها القاسم المشترك كونها مصنوعة من القصدير ، وتستخدم “عناصر مانعة للتسرب” في الإغلاق المصنوع من راتنجات البولي فينيل كلوريد.

نظرًا لأن هندسة أفواه الجرار الزجاجية دائرية ، فإن الأغطية تكون أيضًا دائرية في جميع الحالات ، وفي جوهرها ، يتكون تصميمها من:

– لوحة علوية مسطحة أكثر أو أقل

– تنورة عمودية سادة أو مضلعة

– تجعيد طرفي مثل الطرف السفلي من التنورة ، والذي قد يكون مزودًا أو لا يكون مزودًا بـ “مسامير” لتثبيته على خيوط فم الزجاجة

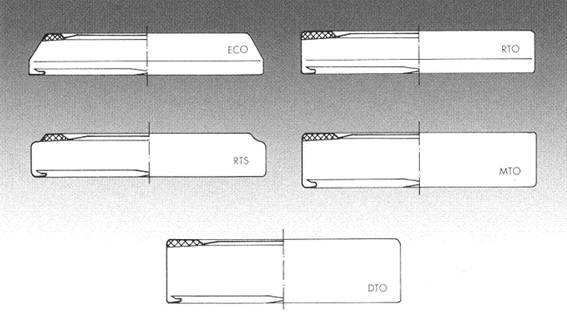

في الشكل 1 ، يمكن رؤية كل جزء من هذه الأجزاء في قسم الغلاف.

الشكل رقم 1: عناصر كبسولة معدنية

إن تكوين هذا الطرف السفلي الملتف من التنورة ، إلى جانب سمك وصلابة المعدن المستخدم ، وتصميم اللوحة العلوية – مسطحة في بعض الحالات ومجهزة بحلقة دائرية في حالات أخرى – هي التي تعطي الأغطية المقاومة المادية اللازمة ووفقًا للوجهة النهائية لها.

في حالة الأغطية المعدنية المغطاة داخليًا وخارجيًا بعدة طبقات من الطلاءات العضوية ، وبنظام إغلاق عن طريق عناصر مانعة للتسرب توفر إحكامًا تامًا للجرار أو البرطمانات ، يمكن التأكيد على أن معامل النفاذية هو عمليًا صفر ، كما يوضح حقيقة أن الفراغ الذي تم إنشاؤه في البداية في الفراغ العلوي للحزم في وقت الإغلاق يظل ثابتًا في القيمة ، ولم يتغير في التكوين ، بمرور الوقت.

تتمثل الخصائص الرئيسية للكبسولات المعدنية “الملتوية” في أنها ، عند الحاجة ، تعمل جميعها وفقًا لمبدأ “الفراغ البخاري” أو “الفراغ الميكانيكي”. في الحالة الأولى ، يتم تطبيقه على الجرار الزجاجية بعد استبدال الهواء الموجود في حيز الرأس ببخار ماء شديد السخونة ، والذي يتكثف عندما يبرد ، مما يوفر فراغًا داخليًا ، بالإضافة إلى مهمة الحفاظ على الغطاء موصولًا عند فم الزجاجة يساعد في الحفاظ على الخصائص الحسية للمنتج المعبأ من التأثيرات غير المرغوب فيها لوجود الأكسجين. في الحالة الثانية ، يتم استخراج الهواء من فراغ الرأس عن طريق مضخة فراغ ، يعمل الغطاء بنفس الطريقة الموضحة سابقًا.

كما هو موضح أعلاه ، يتم تحقيق الإحكام باستخدام عناصر مانعة للتسرب ، موزعة استراتيجيًا على الجزء الداخلي من الأغطية. يتم تطبيقه إما عن طريق الحقن أو بالقولبة. هذه العناصر ، في الأساس ، هي تركيبات مصنوعة من راتنجات البولي فينيل كلوريد – البلاستيسول – والتي سيتم تفصيل خصائصها أدناه.

عادة ما يتم توفير هذه الأغطية للعملاء في أكياس البولي إيثيلين منخفضة الكثافة ، والتي توضع في صناديق من الورق المقوى المموج عالي الجودة.

حقائق تاريخية

كان ذلك عام 1926 ، عندما ابتكرت شركة جديدة في شيكاغو (إلينوي) ، تحت اسم White Cap Co. ، على أساس المفهوم المعروف بالفعل للأغطية المعدنية للزجاجات (غطاء التاج) ، جيلًا جديدًا من أغطية الزجاجات فم واسع. تشير “القبعة البيضاء” إلى لقب مخترعيها ، الأخوين جورج وويليام وفيليب وايت ، وليس لون القبعة التي غالبًا ما تكون بيضاء. لقد ابتكروا بشكل أساسي نظام حبس البخار في فراغ رأس الزجاجة عن طريق إغلاقها في آلة ، وبالتالي توليد درجة عالية من الفراغ داخلها ، مما سيسمح بمعالجة حرارية لاحقة ويضمن بقاء الغطاء على فمه. تم تسجيل هذا الاختراع تحت العلامة التجارية “White Cap”. لذلك كان لهذا النوع من التاباس مهده في الولايات المتحدة.

سرعان ما قفز فوق المحيط الأطلسي وفي عام 1932 بدأت شركة Metal Box Limited تصنيعها في المملكة المتحدة. بعد الحرب العالمية الثانية ، في عام 1947 ، كانت ألمانيا ثاني دولة أوروبية تنضم إلى إنتاجها ، وتحديداً كانت الشركة المصنعة Schmalbach – Lubeca GMBH.

في عام 1957 ، استحوذت شركة كونتيننتال على وايت كاب. بالاعتماد على شبكة الشركاء والمرخص لهم التي تمتلكها شركة كونتيننتال في جميع أنحاء العالم ، يستمر التطور السريع عبر مختلف القارات ، وخاصة أوروبا. وهكذا بدأ تصنيع الأغطية “الملتوية” ، بالإضافة إلى المملكة المتحدة وألمانيا ، في هولندا عام 1957 – Thomassen & Drijver- ، فرنسا عام 1958 – Le Bouchage Mecanique – إيطاليا عام 1958 – Superbox – إسبانيا في 1962 – Oleometalgrafica del Sur – .. وعلى التوالي في بلدان أخرى.

في أمريكا اللاتينية ، كانت المكسيك أول دولة مصنعة في عام 1960 – Envases Generales Continental – تليها الأرجنتين في عام 1964 – Centenera -.

في الشرق ، بدأ تصنيعها في اليابان في عام 1960 من خلال Toyo Seikan وأستراليا في عام 1965 بواسطة شركة كونتينرز المحدودة. في إفريقيا ، بدأ Metal Box تصنيعه في عام 1966 في جنوب إفريقيا.

الأنواع والمقاسات

هناك أنواع عديدة من الكبسولات المعدنية. من بين أمور أخرى يمكننا أن نذكر:

– RTO. – “إطفاء عادي”. غطاء متعدد الأظافر يُفتح من خلال تدوير ربع دورة كحد أقصى. انظر الشكل رقم 2

– RTS. – “تطور منتظم بخطوات”. مشابه لـ RTO ، ولكن بخطوة طرفية عليا ، أي عند الكتف. انظر الشكل رقم 2

الشكل رقم 2. – أنواع مختلفة من كبسولات تويست أوف

– RTB. – “زر اللف العادي”. هو من نوع RT مع زر مركزي في اللوحة العلوية ، لاكتشاف وجود الفراغ.

– RSB. – “زر الخطوة العادية”. مع خطوة الكتف والزر المركزي.

– FTO. على غرار RTO ولكن مع شقوق (شقوق) على التنورة.

– DTO. – “فتح عميق”. مع تنورة عالية. انظر الشكل رقم 2

– DTF. – “عميق تويست مخدد”. مع التنورة العالية والفتحات

– DSR. – “إعادة الخاطف العميق

– FSO. – “خطوة مخدد”. مع الأسوار وخطوة على الكتف.

– FTB. – أزرار وزر “زر تويست مخدد”.

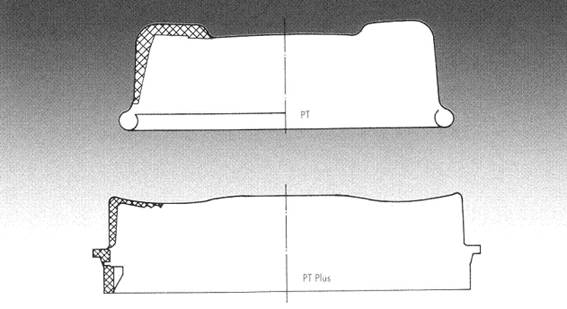

– PT.- “الضغط والتواء”. المصطلحات التي تعني “اضغط” (اضغط على) دون الانعطاف لتطبيق الغطاء على الحاوية ، و “لف” (لف) لفتح الحاوية. انظر الشكل رقم 3

– PT Plus. – هو نفس غطاء PT ، الذي يضاف إليه أمان بلاستيكي أو حلقة حرمة (دليل على الفتح) انظر الشكل رقم 3

الشكل رقم 3. – أغطية PT و PT زائد

يتم تحديد الأغطية حسب قيمة قطرها ، ثم إضافة الأحرف التي تحدد نوعها. ينعكس هذا القطر بالمليمترات. يتم استخدام مجموعة متنوعة من الأقطار ، وأكثرها شيوعًا: 27-30 – 38 – 43- 48 – 51 – 53 – 58 – 63 – 66 – 77 – 82 – 89. بعضها يستخدم فقط لنوع معين من التاباس ، كما هو الحال مع 51 قرش لأغذية الأطفال. (أغذية الأطفال)

مواد أولية

توجد ثلاث مواد أولية تستخدم في صناعة الكبسولات المعدنية:

– صفيح

– طلاءات عضوية (ورنيشات)

– عناصر مانعة للتسرب (بلاستيسول)

وبالطبع التغليف المناسب

القصدير:

عادة ما تكون الصفيحة المقصدرة المستخدمة في تصنيع الكبسولات المعدنية من الخصائص التالية:

– السماكة: تعتمد على حجم قطر الغطاء. يمكن أن يتراوح ما بين 0.15 لـ 27 غطاء بقطر إلى 0.23 لـ 89. النطاق الأكثر شيوعًا هو بين 0.15 و 0.18 ملم.

– طلاء القصدير: المعتاد 2.8 / 2.8 جرام / م 2.

– الصلابة: يتم استخدام صفيح DR9 المقلد المزدوج ، على الرغم من أنه في بعض الحالات – بأقطار أكبر – يتم استبداله بمزاج 61

– التلدين: مستمر (CA)

– تشطيب السطح: حجر

– التخميل: 311

– تزييت الأسطح: ديوكتيل سيباكات (DOS)

لمعرفة معنى هذه المفاهيم ، نحيلك إلى الأعمال على القصدير المنشورة بالفعل على هذا الموقع.

الطلاءات العضوية

يتم تطبيق الورنيش على الصفيح المسطح بواسطة آلات تلميع الأسطوانة. هذه الورنيشات هي في الأساس حلول أو مشتتات من الراتنجات الاصطناعية. يمكن أن تكون الأخيرة (المشتتات) عبارة عن حبيبات عضوية أو بلاستيسولات ، اعتمادًا على محتوى المواد الصلبة بها ، والتي يمكن أن تتراوح بين 40-80٪ للعضويات و 90-100٪ للبلاستيزول.

يتم تطبيق الورنيش المستخدم داخل الأغطية المعدنية في تمريرين على الأقل. بالنسبة للطلاء الأساسي ، يتم وضعه مباشرة على الصفيحة المقصدرة – ورنيش الخطاف – فهي عمومًا من النوع المذاب ، والأكثر استخدامًا هو النوع الإبوكسي الفينولي. بدلا من ذلك ، يتم استخدام العضويات للطبقة العليا. ويفسر ذلك بخصائص الالتصاق الممتازة التي تظهرها العضويات تجاه عناصر الختم المستخدمة.

ومن الخصائص الأخرى للعضويات هي مقاومتها الكيميائية الجيدة ، والمرونة ، والصلابة ، وحرية التذوق والشم ؛ الخصائص كلها مطلوبة لسلوك صحيح على الأغطية المعدنية. أثناء التطبيق ، يجب التحقق من أنهم يقدمون الوزن المناسب للفيلم الجاف وأنه يتم خبزهم بشكل صحيح في ظل ظروف درجة حرارة مضبوطة. نوصي بقراءة الأعمال المتعلقة بالورنيش التي تظهر على هذا الموقع. يجب أن تتوافق جميع مكونات الورنيش المستخدمة مع اللوائح المعمول بها في البلدان المعنية ، وكذلك مع القوائم الإيجابية المقابلة.

عناصر الختم

تستخدم البلاستيسول كعناصر مانعة للتسرب في الكبسولات. Plastisol هو خليط من مادة صمغية ( PVC ) ، من أ مادة لزيادة الليونة و اخرين المضافات ، الذي يكون في حالة سائلة عند درجة حرارة الغرفة ، مع خصائص المرونة اللزجة ، يكون أبيض اللون (في حالة عدم وجود أصباغ).

هذا المركب ، تحت تأثير الحرارة (160 درجة – 200 درجة مئوية) ، يترك حالته السائلة الأولية لتنتقل إلى الحالة الصلبة ، دون فقدان الوزن أو تغيير ملحوظ في الحجم.

يستخدم Plastisol كطلاء للسطح: يمكن أن يكون ملونًا ، وملمسًا ، ومقاومًا للتآكل ، والتآكل ، والكهرباء. من خلال مختلف مثبتات يمكن للإضافات تحسين مقاومتها للضوء أو الحرارة أو اكتساب خصائص معينة لتغطية مجموعة متنوعة من المواصفات.

يتم وضع نسخة خاصة من البلاستيسول على الجزء الداخلي من الغطاء ، في المنطقة التي تتلامس مع فم الزجاجة. تتمثل مهمتها في إنشاء ختم محكم من خلال الضغط على سطح فم الزجاجة ، بمجرد إجراء الإغلاق.

في تكوين البلاستيسولات المستخدمة في تصنيع الكبسولات ، تكون سلسلة من العناصر جزءًا ، مع نسبة قصوى في المستحضر ، وفقًا للعلاقة التالية:

– الراتنجات 60٪

– الملدنات 60٪

– رسوم 60٪

– مزلقات 18٪

– المثبتات 6٪

– عوامل التورم 3٪

الراتنجات : هي مواد قادرة ، بدءًا من الحالة السائلة ، على الخضوع لعملية البلمرة أو تجفيف ينتج عنه منتجات صلبة. الراتنجات المستخدمة في تصنيع مركبات الختم هي البولي فينيل كلوريد.

الملدنات : نكون مركبات كيميائية التي تمت إضافتها إلى بوليمر (بلاستيك) لتقليل التفاعلات بين الجزيئات بين سلاسل البوليمر.

يتمثل تأثير الملدنات في جعل المادة التي تمت إضافتها إليها أكثر مرونة ، واكتساب قدر أكبر من اللدونة ، وبالتالي تكون معالجتها الصناعية أسهل. الفثالات هي أمثلة نموذجية على الملدنات. في حالتنا ، يتم استخدام Dialkyl phthalate (diethylhecyl phthalate) ، ويمكن أيضًا استخدام زيت فول الصويا أو زيت بذر الكتان.

الأحمال: يضيفون حجمًا إلى المستحضر وكذلك يبيضون المنتج. الأكثر استخدامًا في تصنيع مركب الختم هذا هو الباريت الطبيعي وثاني أكسيد التيتانيوم.

زيوت التشحيم: يفضلون قابلية معالجة PVC. إنها تسهل استخدام البلاستيسول ، مما يسمح بالحركة الداخلية للسلاسل البوليمرية ويقلل خارجيًا درجة الاحتكاك بين البوليمر وأجزاء معدات المعالجة. البارافين ، الليسيثين ، ميثيل سيلوكسان … تستخدم بشكل رئيسي.

المثبتات: منتجات غير قابلة للذوبان تعطي ثباتًا عاليًا. أنها توفر الاستقرار في درجات الحرارة المرتفعة ، وهي كارهة للماء ، كاسحات حمض الهيدروكلوريك. تعمل كعوامل تحرير وكذلك مواد تشحيم. الأكثر شيوعًا هي ستيرات الكالسيوم وستيرات الزنك. إنها ذات استخدام معتدل

عوامل التورم: هم عناصر موسعة ، مثل azodicarbonamide ، يشاركون بنسبة منخفضة للغاية.

أثناء عملية تصنيع البلاستيسول ، يجب إيلاء اهتمام خاص لعدم تلويث أو تغيير مكوناته. هذه العملية هي مجرد مزيج فيزيائي يتم إجراؤه في ظل ظروف نظيفة مطلقة. يجب تخزين البلاستيسولات ، بمجرد تصنيعها ، في حاويات مغلقة بإحكام – براميل – محمية من درجات الحرارة القصوى.

يتم تطبيق عناصر الختم هذه على الكبسولات عن طريق معدات خاصة ، والتي تتكون أساسًا من محطة خلط وضخ ورؤوس حاقن. تتكون الخطوة التالية من تبلور البلاستيسول في أفران التجفيف مع إعادة تدوير الهواء عند درجات حرارة تتراوح بين 170 و 215 درجة مئوية ، مما يحقق أيضًا تعقيمًا كاملاً للمنتج النهائي.

الاستخدامات

يمكن استخدام الأغطية المعدنية في برطمانات زجاجية لاحتواء مجموعة كبيرة جدًا من المنتجات الغذائية مثل:

– الخضار والفاكهة بأنواعها

– البقوليات والوجبات الجاهزة

– منتجات اللحوم والأسماك

– المربيات والصلصات والمايونيز

– أغذية الأطفال والعصائر والمكسرات.

وطويلة الخ. بشكل عام ، يمكن النظر في ثلاثة أنواع من الطلبات ، وهي:

أ- المنتجات الصلبة أو شبه الصلبة ، معبأة بالتفريغ أم لا ، مثل: المكسرات (اللوز ، البندق ، الفول السوداني ، …) ، العسل ، المايونيز …

ب- المنتجات المبسترة حتى درجة حرارة قصوى تصل إلى 100 درجة مئوية ، مثل: الطماطم المقلية ، الكاتشب ، الأرضي شوكي الطبيعي أو المتبل ، المخللات ، الفواكه في القطر ، النكتار والعصائر وغيرها.

ج- المنتجات القابلة للتعقيم في درجات حرارة أعلى من 100 درجة مئوية ، مثل: اللحوم أو منتجات الأسماك ، البقوليات والأطباق المحضرة ، أغذية الأطفال …

إغلاق

عملية الملء والإغلاق هي عملية تتطلب درجة معينة من المعرفة بهذه التكنولوجيا. تم التعامل مع هذه المسألة بالفعل في العمل “تعليمات للاستخدام الصحيح لأغطية فراغ Twist و PY و PT Plus” ، المنشور على هذا الموقع.

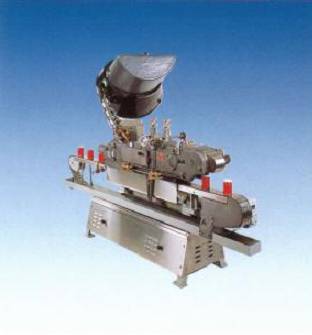

سنقول بإيجاز شديد أن الزجاجات تمتلئ بالمنتج في آلات التعبئة ، والتي يختلف تصميمها وطريقة عملها حسب طبيعة وملمس المادة المراد تعبئتها. ثم يذهبون إلى الخياط لوضع وإغلاق الكبسولة. تتكون هذه الآلة الثانية بشكل أساسي من مغذي غطاء اهتزازي ، وقطرة مائلة من الأغطية من وحدة التغذية ، وموجهة وموضعة بشكل صحيح ، وسلسلة ناقل للزجاجات تأخذ الأغطية أثناء تحركها ، ونظام أحزمة يجبرها على التحرك. عودة الغطاء إلى الوضع المغلق. يمكن أن ينتج فراغ من خلال تطبيق البخار. انظر الشكل رقم 4

الشكل رقم 4.- آلة إغلاق الكبسولة

هناك معدلات إنتاج مختلفة جدًا ونطاقات مختلفة من الأقطار. هناك أيضا إصدارات فراغ ميكانيكية.

بالنسبة للمنتجات المعبأة بالتفريغ ، من الضروري التحقق من تحقيقها بدرجة كافية ، ورفض الزجاجات التي لا تستوفي الشروط المناسبة أو التي مرت عبر الخياط دون غطاء. لهذا الغرض ، يتم استخدام معدات خاصة للكشف عن حالات الإغلاق الخاطئة ، والتي تعمل وفقًا لمبدأ قياس درجة هبوط اللوحة المركزية للكبسولة ، وهي ناتجة عن عمل الفراغ الداخلي. يمكن لهذه الفرق العمل عن طريق الاتصال المباشر على الأغلفة ، أو ببساطة عن طريق القرب ولكن دون اتصال مباشر. يوضح الشكل 5 فريقًا من هذه الخصائص الأخيرة.

شكل رقم 5. – كاشف الإغلاق المعيب هو الاتصال

يقوم هذا الجهاز بالعمليات التالية:

– يقوم نظام التحكم بفصل الزجاجات بدون فراغ

– توقف ماكينة الغلق بعد الكشف عن أربع حاويات بدون كبسولة

– عد العبوات بدون عيب

– عد عمليات الإغلاق المعيبة بشكل مستقل

0 Comments