في أي حال ، من الضروري تنفيذ نظام مراقبة الجودة لضمان تنفيذ العملية بشكل صحيح ، سواء في عملية القطع أو في اختيار الصفات المختلفة التي يتم إنشاؤها أثناء العملية. سنحاول في هذا العمل تحديد المعلمات الرئيسية التي يجب التحكم فيها كوسائل يجب وضعها موضع التنفيذ لتحقيق ذلك.

يتم تزويد خطوط القطع بسلسلة من وسائل الضبط والتحكم لضبطها وفقًا لظروف عمل معينة – طول وعرض القطع ، ونطاق سمك المادة التي تعتبر جيدة ، واكتشاف الثقوب ، إلخ. -. لن نقوم بتفصيلها لأنها تختلف كثيرًا من حالة إلى أخرى. يمكنهم التغيير بين أكثر أو أقل من أنظمة الضبط اليدوي للآخرين بشكل تلقائي.

دعنا ندخل في تفاصيل ما يمكن أن يكون التسلسل الطبيعي للتحكم في الملف خلال عملية القطع.

يمكن تقسيم المعلمات التي يجب التحكم فيها إلى مجموعتين:

1º.- تلك التي يمكن التحقق منها بسهولة عند سفح الخط

2º.- تلك التي يجب تنفيذها في نقاط أخرى بسبب تعقيدها أو الوسائل التي سيتم استخدامها.

ضوابط خط القدم

تحديد الملف

قبل الشروع في تفريغ الملف ، من الضروري تحديد ما يلي بصريًا:

1) إذا كان كل ملف مصحوبًا بتذكرة مماثلة من صناعة الصلب.

2) إذا تم ملء التذكرة بشكل صحيح.

3) إذا كان يتوافق مع أمر العمل الجاري ، فتحقق من صحة عرض الملف والسمك والتلطيف والتعليب.

في حالة تأكيد الشيك أن جميع البيانات تتطابق مع تلك المقدمة ، سيتم تفريغها.

مظهر الملف

بمجرد فك العبوة ، من الضروري التحقق بصريًا من عدم وجود عيوب فيها.

1) تحقق مما إذا كان الملف قد تعرض للضرب أو التأكسد أو به نوع آخر من العيوب البصرية. في حالة وجودها ، سيتم وضع الملف جانبًا في حالة ما إذا كان من المناسب تقديم مطالبة إلى صناعة الصلب.

2) في حالة وجود عيوب طفيفة – الصدأ فقط من الخارج أو الضربات الطفيفة – سيتم إجراء مراقبة خاصة خلال أول 100 متر. إذا بقي الخلل ، ستتوقف عملية القطع.

طول القطع

بمجرد إجراء تغيير تنسيق القطع ، للتحقق مما إذا كان تعديل الخط من حيث طول الورقة المراد قطعها صحيحًا ، تابع على النحو التالي:

1) قص ورقة واحدة فقط واقف على الخط. ضع الورقة المذكورة على طاولة التحكم وباستخدام مسطرة متدرجة الجودة بدقة 0.5 مم. سيتم التحقق من صحة طول الورقة.

2) إذا وافقت ، فسوف تنتقل إلى العملية التالية. خلاف ذلك ، سيتم تصحيح الخطأ ، مثل التحقق من بكرة خطوة القطع أو عمليات ضبط أخرى.

عرض شفرة

في نفس الوقت الذي يتم فيه فحص طول القطع ، يجب أيضًا التحقق من عرض الملف وبنفس الوسائل – قاعدة المليمتر – ونفس التردد. يجب أن تؤخذ الهوامش الزائدة التي تطبقها معايير صناعة الصلب في الاعتبار في هذا الإجراء.

يجب قياس العرض في منتصف الورقة وعموديًا على اتجاه التدحرج ، بحيث يكون هو نفسه على طاولة التحكم.

سمك المادة

عادة ما تكون خطوط القطع مجهزة بنظام أوتوماتيكي ومستمر للتحكم في سمك المواد. يمكن ضبط هذا النظام بين نطاق أعلى وأدنى من القيمة الاسمية ، بحيث يتم رفض الأوراق التي يكون سمكها خارج هذا النطاق. لذلك يتم التحقق من السماكة تلقائيًا.

سيعتمد تنظيم عرض هذا النطاق وتحديد سمك الحد إلى حد كبير على وجهة المادة. هناك استخدامات تسمح بمجموعة أكبر من الكوادر من غيرها. يجب تحديد هذه القيمة مسبقًا بواسطة قسم مراقبة الجودة.

ومع ذلك ، نظرًا لأنه يتم قياس هذه السماكة دائمًا في نفس الموضع على الورقة ، فمن المستحسن التحقق يدويًا في نقاط مختلفة على الورقة – المركز والحواف – إذا ظل المقياس موحدًا. يمكن إجراء هذه العملية مرة واحدة لكل ملف.

من الواضح أنه في حالة أن السماكة الفعلية خارج المواصفات ، يجب إيقاف المطالبة المقابلة وتمريرها.

لمحة عن وقوس الأوراق

نحدد ملف تعريف الورقة على أنه الانحناء الذي تظهره في الاتجاه الطولي – اتجاه التصفيح – ووضعها في وضع عمودي والاستلقاء بحرية على حافتها الطولية.

نحدد قوس الورقة على أنه الانحناء الذي تقدمه في الاتجاه العرضي – حافة القطع – نضعها في وضع رأسي وتستريح بحرية على الحافة العرضية.

يتم التحكم في كلا القيمتين عن طريق قياس الانحراف الناتج عن الانحناء المذكور. يتم أخذها كقيمة قصوى معقولة تبلغ 30 مم. يجب فحصه في بداية ووسط ونهاية كل ملف. إذا كان هناك لحام فيه ، فسيتم فحصه أيضًا بعد اللحام. يمكن إجراء الفحص أثناء تشغيل الخط.

طريقة سهلة للتحكم في هذين المفهومين هي الرسم على ورقة صلبة – أو على الأرض إذا كانت في حالة جيدة – خطان أحمران متوازيان يفصل بينهما 30 ملم. ضع الورقة عموديًا على هذه اللوحة بيدك ، مع وضعها في المنتصف. اجعل الحواف القصوى للورقة تتطابق مع أحد الخطين الأحمرين ، إذا لم يتجاوز الجزء المركزي من الورقة الخط الأحمر الآخر ، فسيكون الملف الشخصي صالحًا. قلب الورقة 90º سنقوم بقياس القوس بنفس الإجراء.

يمكن تصحيح القيم الزائدة بشكل عام من خلال العمل على مستوي الخط

مكتب التحكم

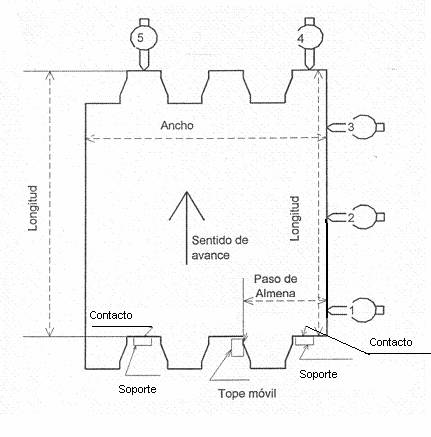

قبل الاستمرار في القياسات التالية سوف نصف جدول التحكم. وهي عبارة عن معدات مساعدة للخط ، وتتكون من لوحة مثبت عليها خمسة مقاييس قرص ، وثلاثة في اتجاه تقدم المادة واثنان متعامدان عليها. انظر الرسم السفلي. في البداية ، يجب ضبط كل منهم على الصفر ، باستخدام مربع معدني يُستخدم كمعيار. لإجراء عمليات التحقق التالية ، يجب وضع الشفرة بحيث يتم وضع الجزء المقابل للجانب الثابت من الماكينة على اليمين. سيستند على دعامتين صلبتين تتزامن مع حافة القطع.

مكتب التحكم

إنه مربع

إنها مسألة التحقق من أن طول النصل ، على جانبه الثابت ، مربع مع عرض حافة القطع – عرض الشفرة. يجب إجراء هذا الفحص في بداية تغيير تنسيق السطر. لهذا الغرض ، سيتم وضع الورقة المقطوعة على طاولة التحكم كما هو موضح في الرسم وسيتم التحقق من أن الفرق في القراءة بين مقاييس الاتصال 1 و 3 لا يتجاوز 0.5 مم.

إذا كان الاختلاف أكبر ، فسيكون من الضروري العمل على إعدادات الجهاز ، مع التركيز قبل كل شيء على طريقة عمل بكرة التغذية ، ودليل الملف والسهم الطولي للورقة.

تاريخ القطع الطويل

تحقق مما إذا كانت الحافة الثابتة للورقة عبارة عن خط مستقيم وبالتالي لا تقدم أي تموجات. يتم فحصه أيضًا على طاولة التحكم وفي نفس الوقت عند التربيع وبنفس التردد. يجب أن تقدم ساعة المقارنة 2 قيمة وسيطة بين الساعتين 1 و 3 ، كما تفي أيضًا بالشرط المشار إليه أعلاه وهو أن الفرق بين 1 و 3 لا يزيد عن 0.5 مم. إذا لم يتم استيفاء هذه الشروط ، فذلك لأن حافة الملف متموجة وسيتم تمييز سهم هذه التموجات بالساعة 2.

بطاقة المينا

هذه سمة محددة للقطع المتعرج ، للألواح المعدة لقيعان الحاويات. في هذه الحالة ، يتم فحص ما إذا كان القطع المتعرج في موضعه الصحيح بالنسبة للحافة الثابتة والمستقيمة للورقة. لهذا الغرض ، يتم استخدام نقطة توقف متحركة على طاولة التحكم ، والتي تتوافق مسافتها إلى الحافة الثابتة تمامًا مع ممر القتال ، انظر الرسم. لتحديد موضع هذه المحطة ، يتم استخدام قالب مُعد لكل نوع من أنواع القطع المتعرج. ستتم إعادة ضبط ساعة المقارنة 1 باستخدام القالب الرئيسي.

بمجرد وضع الورقة على جدول التحكم ، ستعطي ساعة المقارنة 1 قراءة تشير إلى خطأ تحديد موضع ممر العارضة ، ويجب أن تكون ضمن حقل التسامح المحدد في معيار التصنيع.

ضوابط حاليا

هناك بعض الاختبارات التي لا تتناسب مع الأداء في أسفل الخط لأنها تتطلب وسائل أكثر تعقيدًا أو بسبب وقت تنفيذها. إنها مهمة حقًا وإذا كانت لديك المعدات اللازمة لتنفيذها ، فمن الجيد أن يتم تنفيذها. وهذه هي:

حدة

من الضروري التأكد من أن القصدير الذي يتم قطعه به الصلابة المحددة. يتم التحقق ، إذا كان من النوع “المصغر البسيط” ، بمقياس التحمل المعدل لمقياس HR 30T. يفضل أن يكون هذا الجهاز موجودًا في غرفة مناسبة – مثل معمل الجودة – بعيدًا عن الاهتزازات والضوضاء والغبار والصدمات. هذا هو السبب في أن تحديد الصلابة يتم عادةً بعيدًا عن الخط. لذلك ، يجب أخذ العينات من الملف لهذا الغرض. لتجنب الالتباس ، يجب تمييزها ببيانات الملف الذي تنتمي إليه. لا ندخل في وصف هذا الاختبار حيث من المفترض أن يكون التعامل مع مقياس التحمل معروفًا جيدًا.

حد المرونة

عندما يتعلق الأمر بصفيح من النوع “المخفض المزدوج” ، فليس من الموثوق به قياس صلابته بمساعدة مقياس التحمل. إن السماكة المنخفضة لهذه الأنواع من الصفيح المقصدري تعني أن كرة الاختراق 1/16 بوصة ، عند تسميرها ، تشوه المادة أيضًا وتشوه القراءة.

لذلك ، في هذه الحالة ، من الأفضل قياس حد المرونة ، وهي حقيقة توفرها صناعة الصلب كعنصر محدد. يتطلب هذا الاختبار معدات أكثر تعقيدًا وباهظة الثمن ، مما يجعل من الصعب إجراؤه باستمرار على كل ملف. هناك إمكانية لاستبدالها بأخرى أبسط ، باستخدام أداة بسيطة تتحقق من مرونة عينة ذات أبعاد محددة جيدًا. يتم ثني العينة فوق مغزل صغير ثم يتم تحريرها. ثم يتم قياس الزاوية المتبقية للعينة المشوهة. يتم حمل قيمته على الجداول التي تحدد حد المرونة بشكل تقريبي. يتم تعريف هذا الاختبار باسم “زاوية ظهر الربيع”. هناك فرق تجارية في السوق تسمح بتحقيق ذلك. سنعود إلى هذا الموضوع قريبًا في عمل فردي حوله.

معلب

إذا اشتبه في احتمال وجود مشاكل في تعليب الملف ، فسيكون من المناسب التحقق من ذلك. أدائها هو اختبار معملي نموذجي. هناك معدات في السوق لتحقيقها ، ولكن إذا لم يكن بعضها متاحًا – وهو أمر متكرر نظرًا لتكلفته – فيمكنك اللجوء إلى اختبار بطيء ولكنه بسيط مثل الاختبار الموضح في العمل المنشور بالفعل في هذا القسم تحت الاسم : تحديد إجمالي طلاء القصدير في القصدير من خلال طريقة فقدان الوزن (طريقة كلارك)

تُظهر هذه الاختبارات الثلاثة الأخيرة الصعوبة المتمثلة في استحالة إجراؤها في وقت واحد مع بدء قطع الملف ، حيث من المحتمل أن يتم قطعها قبل أن يكون هناك وقت لإجراءها. لذلك ، إذا تم اكتشاف حالات شاذة فيها ، فإن الحل هو تقديم مطالبة بالمواد المقطوعة بالفعل.

تصنيف العيوب

تقدم خطوط القطع إمكانية تحويل الألواح المكتشفة آليًا أو يدويًا باعتبارها معيبة إلى رصّات مختلفة. عددهم ليس كبيرًا جدًا – اثنان أو ثلاثة – لذلك من الضروري تجميع العيوب المختلفة في نفس جهاز التجميع.

الشيء المنطقي هو الاحتفاظ دائمًا بواحد للصفائح المثقوبة ، لأنه أخطر عيب ، وآخر لعيوب طلاء القصدير والثالث خارج المقياس. اعتمادًا على الوجهة التي سيتم منحها للأوراق المرفوضة ، يمكن تعديل معيار التصنيف هذا.

————————————————

كاعتبار أخير بشأن مراقبة جودة الملف على خط التقطيع ، فإنه دائمًا ما يكون أداة فعالة للحصول على معايير دولية بشأن توريد اللفائف من قبل صناعة الصلب. (UNE ، ISO ، SEFEL ، إلخ) أو المعايير المحددة المتفق عليها مع المورد.

0 Comments