لم تكن الفكرة جديدة ، فقد تم استخدام حاويات النقانق لفترة طويلة ، والتي كانت تسمى بالفعل “قطعتين” لأنها مكونة من عنصرين بدلاً من ثلاثة ، الغطاء من جانب والقاع والجسم في قطعة واحدة. اخر. تم الحصول على الجسم عن طريق الرسم البسيط في مكابس بضربة طويلة وقوة أكبر من تلك المستخدمة في القبعات. كان سمك الهيكل والجدران السفلية متماثلًا تقريبًا لأن المعدن ، عند خضوعه لعملية الرسم ، امتد قليلاً جدًا. كان ارتفاع الحاوية التي تم الحصول عليها صغيرًا نظرًا لعدم إمكانية تجاوز نصف قطر الحاوية ؛ إذا تم زيادتها ، فإن المادة سوف تنكسر. يعود أصل هذا القيد إلى ثلاثة عوامل: محدودية خصائص الصفيحة المقصدرة الموجودة في السوق (حشو) ، ونوع المعدات المتاحة وتصميم الأدوات (التقليدية).

ولكن ، كما أشرنا بالفعل ، منذ السبعينيات من القرن الماضي ظهرت تقنيات جديدة في وضع يمكنها من الاستجابة لهذه القيود الثلاثة ، وظهرت جيلًا جديدًا من العبوات “المكونة من قطعتين”. وقد تحققت هذه الاستجابة من خلال العمل المشترك لمصانع الصلب ومصنعي المعدات والأدوات ومصنعي التعبئة والتغليف. مع هذا الجيل الجديد من الحاويات ، تم تبسيط مخطط التصنيع بشكل كبير – مقارنة بالعبوات التقليدية “ثلاثية القطع” – من خلال القضاء على عمليات الانضمام إلى نهايات تطوير الجسم لتشكيل نفسه وإغلاقه من الجزء السفلي ، لأنه غير موجود كقطعة مستقلة.

يقوم النظام بتعديل هيكل الحاوية المعدنية الكلاسيكية بالكامل (ثلاث قطع) ، ويمر الجسم والقاع ليشكل عنصرًا واحدًا ، مما يوفر بعض المزايا المهمة:

- أ) بإزالة الشق الجانبي للجسم:

– يقلل من مخاطر التسرب في الحاوية أو التلوث الميكروبيولوجي لمحتوياته عن طريق التسريبات الدقيقة.

– يسهل عملية إغلاق الغطاء عن طريق القضاء على السماكة المزدوجة في منطقة التماس ، مما يتيح زيادة سرعة العمل.

– يسمح بالطباعة الحجرية الكلية للسطح ، مما يعطي جاذبية تجارية أكبر.

- ب) بسبب إلغاء إغلاق الصندوق:

– يزيل خطر التلوث الميكروبيولوجي مع اختفاء الإغلاق.

– تبسيط التصنيع بحذف العملية.

من ناحية أخرى ، وكحقيقة جديرة بالملاحظة ، من الضروري تسليط الضوء على التوفير في المواد الذي يعنيه نظام تصنيع العبوات هذا ، لأنه على الرغم من وجود “قطع” كبير للملفات ، فإن الامتداد الذي تحقق للمادة يعوضها أكثر من

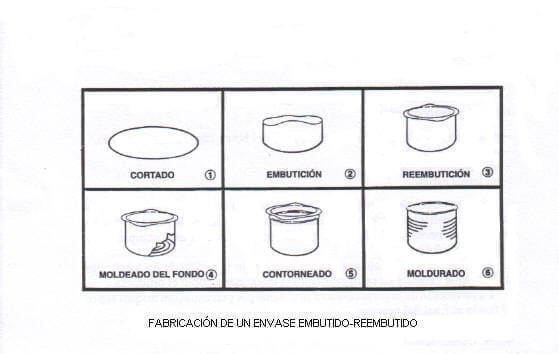

الفرق بين تقنية الحشو الكلاسيكية المطبقة الآن للحصول على حاويات ضحلة – تم التعليق عليها سابقًا – مع تقنية “إعادة حشو الحشو” (DRD) الحديثة هو أن الأخيرة تتيح عمليات حشو متتالية. بهذه الطريقة ، يتم تحقيق حاويات ذات نسبة ارتفاع / قطر أكبر. هذه العملية هي على النحو التالي:

1º. – بدءًا من المعدن الذي يتم توفيره عادةً في ملفات ، يتم قطع الأقراص المسطحة وتغذيتها في العملية التالية.

ثانياً – يتم حشو أول كوب على شكل كوب بقطر أكبر وارتفاع أقل من الحاوية التي سيتم الحصول عليها.

3º. – يعاد ملء الكوب مرة أو مرتين. في كل منها يتم تقليل القطر وزيادة الارتفاع حتى الوصول إلى البعد المطلوب.

4º. – الجزء السفلي من الحاوية مختوم.

5º. – يتم قطع المواد الزائدة.

6º. – اكتمال الحاوية بتطويقها ، وميضها ، إلخ.

كل من الصحافة والأدوات من عدة عمليات. يمكن أن يتحمل هذا النوع من العبوات كلاً من الفراغ والضغط الداخلي الزائد نظرًا لأن الجدران تحافظ على سمك قريب من السماكة الأولية وهي مصممة للأطعمة التي تتطلب عملية تعقيم.

على عكس عبوات DWI ، لا يتم عادةً طباعة عبوات DRD بالطباعة الحجرية في السوق ، باستخدام ملصق ورقي. من أجل ضمان وضعها وتسهيل تدحرجها أثناء المناولة ، عادةً ما يكون لها سلك جانبي قريب من قاعدتها. يقبل المستهلك بسهولة هذا العرض التقديمي التقليدي نظرًا لأن وجهته عادةً هي محميات نباتية حيث يكون استخدام الملصق تقليديًا.

يتم استخدام الصفيح المقصدري و TFS والألمنيوم كمواد خام اعتمادًا على أسعارها وعادات المستهلك في السوق ، مما يجعل من الصعب تحويل خط تم تصميمه للعمل مع الصفيح المقصدري لاستخدام الألمنيوم وأيضًا معكوسه. خاصةً أنظمة النقل التي تكون عادةً مغناطيسية للحالة الأولى والثانية بينما يمكن أن تكون عن طريق الهواء والفراغ في الحالة الثالثة. بشكل عام ، يسود الألمنيوم في أمريكا الشمالية ويتم توزيع الاستهلاك في أوروبا ، مع وجود اتجاه واضح نحو TFS.

نشأت التكنولوجيا في كلتا الحالتين في أمريكا الشمالية على الرغم من أنها سرعان ما انتشرت في جميع أنحاء العالم. نظرًا لأن الاستثمارات التي يتعين القيام بها عالية جدًا ، فإن بدايتها تقتصر على الشركات متعددة الجنسيات الكبيرة.

0 Comments