ملخص

وصف موجز لمراحل تصنيع الصفيح المقصدري وهيكله وخصائصه.

المقدمة

من خلال هذا العمل نعتزم تقديم بعض المفاهيم العامة جدًا عن القصدير. نظرًا لكونها المادة الخام الأساسية في قطاع المعادن ، فمن الضروري تقديم خصائصها ، ولو بشكل موجز جدًا ، حتى يتمكن غير المبتدئين من الحصول على الحد الأدنى من المعرفة التي ستساعدهم على الدخول بشكل أفضل إلى هذا الموقع ، أو لتفسير أي كتابة متعلقة بذلك بشكل أفضل صناعة.

الصفيح المقصدري هو في الأساس لوح من الفولاذ المطلي بالقصدير على كلا الجانبين. تعود بداياتها إلى ما يقرب من 700 عام. لذلك ، لها تاريخ طويل جدًا ، على الرغم من أنه خلال القرن العشرين تطورت تقنية إنتاجها بعمق.

الصلب الأساسي

إنه جسم القصدير والجسم الذي يحدد خصائصه. يتم تحديد اختيار نوع الفولاذ الذي يتم تصنيع الصفيحة المقصدرة به من خلال الاستخدام النهائي المقصود. يتم استخدام عدة أنواع أساسية من الفولاذ لتصنيعها ، مثل MR أو MC أو L. وهي فولاذ بكمية من الكربون بين 0.05 إلى 0.12٪ والمنغنيز من 0.30 إلى 0.6٪. يجب ألا يزيد الكبريت عن 0.05٪. يمكن أن تحتوي أيضًا على كميات صغيرة من الفوسفور والسيليكون … لاحقًا سنلخص في الجدول شكل صلابة هذا الفولاذ اعتمادًا على استخدامه

في الحصول عليها تتميز المراحل التالية:

– تصنيع الألواح

– المدرفلة على الساخن

– ملفوفة على البارد

– صلب

– تمرير الجلد

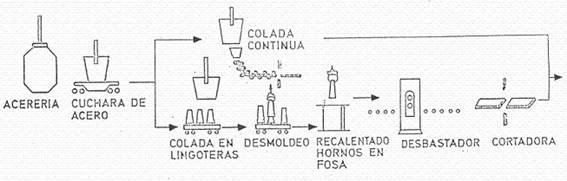

أ) صناعة اللوحات. اتبع الإجراءات الشائعة للحصول على الفولاذ في صناعة الصلب. هناك خياران: المعالجة عن طريق الصب المستمر أو في قوالب السبائك. يوضح الشكل 1 مخططًا عامًا للعملية حتى اكتمال اللوحة.

الشكل رقم 1: صنع ألواح الصلب

في حالة تصنيع السبائك المعدنية ، بمجرد صهر الفولاذ وتشكيل السبائك ، يتم دحرجتها إلى ألواح تسمى “بلاطة”. يتم تنفيذ هذه العملية في مصانع درفلة عكسية. تحتوي بعض الأنواع أيضًا على بكرات جانبية تعمل في وقت واحد على الوجوه الأربعة للسبيكة ، مما يلغي عملية تدويرها على محورها خلال هذه المرحلة.

المنتج النهائي لهذه العملية ، اللوح أو “اللوح” ، يبلغ سمكه من 125 إلى 230 مم ، العرض التقريبي للوحة القصدير المطلوب أخيرًا والطول الذي يعتمد على حجم السبيكة.

يزيل إجراء الصب المستمر هذه المراحل المختلفة ، ويطور العملية بأكملها دون انقطاع.

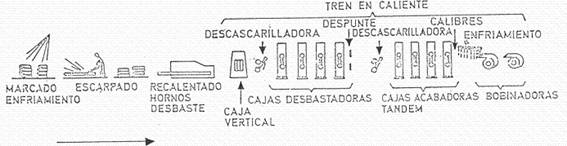

ب) المدرفلة على الساخن. إنها الخطوة التالية. عادة ما تكون هناك مرحلة وسيطة ، والتي تتكون من تبريد الألواح وتخزينها ، وإجراء عملية الفرز ، وإعداد السطح (التدرج) وإعادة تسخين اللوحة إلى درجة حرارة مناسبة للتصفيح. المخطط رقم 2 يشير إلى المراحل المختلفة لهذه العملية.

الشكل رقم 2: عملية الدرفلة على الساخن

تقلل مطحنة الدرفلة على الساخن اللوحة إلى شريط مستمر يبلغ سمكه حوالي 2 مم. يتكون هذا القطار عادة من قسمين ، أحدهما للتخشين والآخر للتشطيب. يمكن أن يكون من النوع المستمر أو القابل للعكس ، اعتمادًا على قدرة التثبيت ، إلخ.

في نهاية هذه العملية ، يتم الانتهاء من المادة في شكل ملفات.

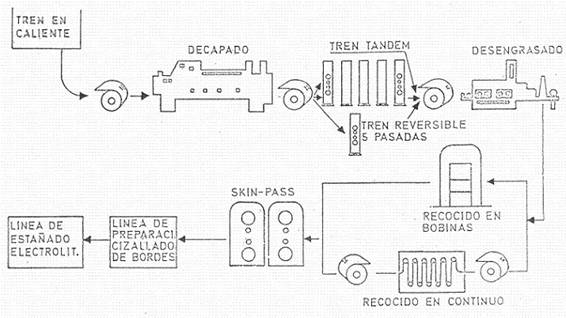

ج) المدرفلة على البارد. يجب تخليل وتزييت هذه الملفات المنتجة قبل الشروع في الدرفلة على البارد ، والتي تتم عادة في سلسلة متوالية من الخزانات المحتوية على حامض الكبريتيك المخفف الساخن. ثم يتم غسلها وتجفيفها وتشحيمها بزيت النخيل أو مادة تشحيم أخرى مناسبة للدرفلة على البارد. يتم تزويد خط التخليل عادةً بقاطع دائري يقطع الحواف ، وبالتالي ضمان أنها مناسبة لتقليل البرودة أو التصفيح ، وبالتالي أيضًا تحديد أقصى عرض للصفيح الذي سيتم الحصول عليه. يوضح الشكل 3 مخططًا لهذه المرحلة.

الشكل رقم 3: الصلب المدلفن على البارد والملدن والممر بالجلد

يمكن عمل الدرفلة على البارد في قطارات مستمرة (ترادفية) أو قابلة للانعكاس. يتم استخدام مواد التشحيم والمبردات أثناء هذا التخفيض ، وتكون السماكة الناتجة قريبة جدًا من النهاية المرغوبة في حالة انخفاض الصفيح العادي.

د) صلب. الملف الذي تم الحصول عليه مصنوع من مادة شديدة الصلابة ويخضع لضغوط عالية ويحتاج إلى معالجة مناسبة لمنحه القدرة الميكانيكية اللازمة ، وتسمى هذه المعالجة التلدين ويمكن إجراؤها بشكل مستمر أو في أفران الجرس. انظر الرسم البياني رقم 3. في كلتا الحالتين ، من الضروري التخلص من بقايا عوامل التشحيم والتبريد المستخدمة سابقًا ، والطريقة المستخدمة لهذا الغرض ، بما يتفق مع نوع التلدين الذي يتم ، يتم استخدام الوسائل الإلكتروليتية بشكل طبيعي.

ه) تمرير الجلد. بعد ذلك تأتي معالجة السطح أو عملية الإنهاء ، المسماة “skin-pas” أو “الدحرجة”. يتم تصنيعه عن طريق التخفيض أو التصفيح ، بدون مواد تشحيم وخفيف جدًا ، والذي لا يتجاوز سمكه عادة 2٪. انظر الرسم البياني رقم 3.

تعطي هذه المرحلة سطحًا أملسًا وتحسن الشكل وتحفز الليونة اللازمة في المادة. في حالة الصفيح المزدوج المخفض ، يتم استبدال عملية التقسية بتخفيض ثانٍ في المقياس أو التصفيح الثاني بنسبة 33٪ تقريبًا ، وهذه المرة باستخدام مادة تشحيم سطحية.

من الشائع تحضير الملفات قبل عملية التعليب. وهي تتكون أساسًا من قطع الحواف وإزالة الأجزاء ذات الجودة المنخفضة أو غير المقيسة.

خط ملون

النظام المستخدم حاليًا لإيداع طبقة رقيقة من القصدير هو نظام التحليل الكهربائي. في السابق ، تم استخدام آخر عن طريق الغمر في حمامات القصدير المصهور – صفيح فحم الكوك – والذي أصبح قديمًا بسبب ارتفاع استهلاكه من القصدير.

هناك عدة طرق للمضي قدمًا في تصنيع صفيح التحليل الكهربائي. يتضمن بشكل أساسي تمرير ملف الصفيحة السوداء المُعد بالفعل من خلال قاعدة – إلكتروليت – من أملاح القصدير التي تشتمل على إضافات مختلفة. يتم أخذ القصدير من أقطاب كهربائية مغمورة في الحمام.

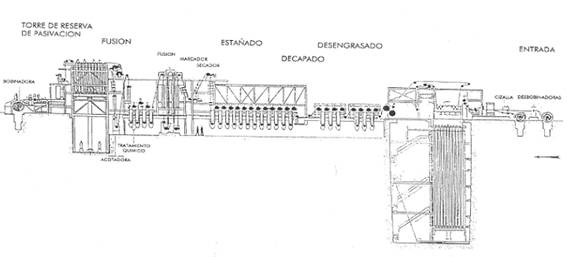

من خلال تبسيط العملية بشكل كبير ، يمكن تمييز المراحل التالية: انظر الشكل رقم 4

الشكل رقم 4: خط التعليب الالكتروليتي

– الاسترخاء والاستعداد من لفائف الصفيحة السوداء: يغذي الخط باستمرار ويقطع بداية ونهاية كل ملف ويلحمهما. يحتوي على نظام تخزين شريط يسمح بتراكم كمية معينة منه ، والذي يغذي الخط بينما يتم تغيير الملف وتقسيمه.

– منزوع الشحوم : يزيل العناصر المتبقية على سطح الحزام: آثار مواد التشحيم ، عوامل التبريد ، إلخ. يتم تحقيقه من خلال الحمامات الكيميائية.

– مغسول : ينظف بقايا عملية إزالة الشحوم بواسطة نفاثات من الماء و / أو البخار.

– تخليل : يزيل أكسيد الحديد الملتصق على جانبي الملف ويترك السطح جاهزًا لاستقبال القصدير.

– معلب: تطبيق القصدير على كلا الجانبين ، هناك العديد من إجراءات التطبيق ، العملية الحمضية والقلوية أو العملية الأساسية ، وهذه الأخيرة بدورها تقدم خيارين ، خطوط الهالوجين الأفقية والخطوط القلوية الرأسية. الأكثر شيوعًا هي تلك التي تستخدم العملية الحمضية. الشوارد هي الجزء الأكثر حساسية.

– صهر القصدير : الغرض منه هو إضفاء اللمسة النهائية على الصفيح المقصدري ، لأن الترسيب الكهربائي البسيط للقصدير ينتج سطحًا خشنًا دقيقًا بمظهر غير لامع. في هذه العملية ، يتم إنتاج طبقة من سبائك الحديد والقصدير ، وسيطة بين الصلب الأساسي وقصدير السطح على كل وجه ، مما يزيد من مقاومة الصفيح المقصد للعناصر المسببة للتآكل.

– التخميل: يتكون أساسًا من تشكيل طبقة من أكسيد الكروم والقصدير. الطرق المستخدمة متنوعة ، كيميائية أو كيميائية كهربائية ، كل منها مصمم للحصول على خصائص خاصة. تساعد هذه الطبقة الواقية على منع الأكسدة ، ليس فقط أثناء التصنيع ، ولكن أيضًا في العمليات اللاحقة ، مثل الطلاء بالورنيش. إنه ذو أهمية حاسمة في الالتصاق الصحيح للورنيش بالقصدير. تنتج معالجات التخميل المختلفة أشكالًا مختلفة من الهجوم أو التلطيخ لأن الصفيحة المقصدرة عرضة للتلامس مع المنتجات المسببة للتآكل أو مركبات الكبريت.

– يتأهل : يتم فيه وضع مادة التشحيم على سطح القصدير. الغرض من هذا المزلق ليس حماية الصفيحة المقصدرة نفسها ، ولكن للتخميل ولكي لا تتعارض مع خصائصه ، فهو خفيف جدًا ، لذا فإن طريقة التطبيق الأكثر شيوعًا هي عن طريق الترسيب الكهربائي ، على الرغم من أنه يمكن القيام به عن طريق الرش أو الغمر. أكثر مواد التشحيم استخدامًا هي dioctil sebacate بحمل 0.005 جم / م 2.

– التقطيع والتغليف: ينتهي الخط بصنع ملفات إذا كان العرض بهذه الطريقة ، أو مقطوعًا إلى صفائح. في هذه الحالة الثانية ، يكون التثبيت أكثر تعقيدًا لأنه يتضمن عملية اختيار وفصل المواد المعيبة.

هيكل القصدير

القصدير المستخدم في حماية الصلب الأساسي ذو نقاء كبير ، حيث يحتوي على أكثر من 99.80٪ من القصدير وأقل من 0.04٪ من الأنتيمون والزرنيخ والبزموت والنحاس والمعادن الأخرى.

لا يتكون الصفيح المقصدري فقط من قاعدة فولاذية وطبقتين رفيعتين من القصدير على كلا الجانبين. لقد ناقشنا بالفعل تشكيل مناطق سبائك الحديد والتخميل والتزييت. لذلك تنعكس حالتها النهائية في الشكل 5:

شكل رقم 5: مقطع من القصدير

يمكن إنتاج الصفيح الإلكتروليتي بتشطيبات مختلفة ، على الرغم من أن ثلاثة منها هي الأكثر شيوعًا. أ) مشرق ، وهو الأكثر شيوعًا. ب) غير لامع ، أو حجر ، ويتكون من قاعدة صفيح من الصلب بسطح خشن ثم لا يعاد صب القصدير و ج) نفس الخيار ب ولكن يتم إعادة تذويب القصدير ، مما يعطي لمسة نهائية لامعة ولكن غير عاكسة.

صلابة

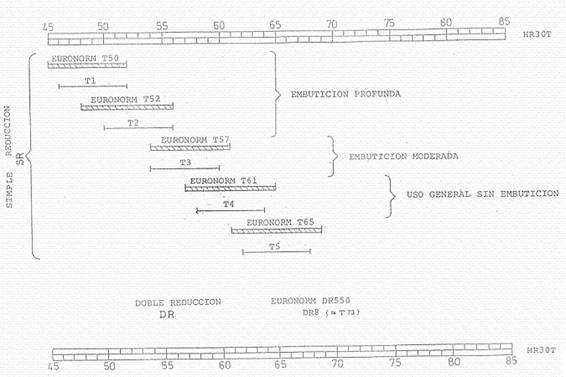

جزء أساسي من المعلومات لاختيار الصفيح المقصد الصحيح لكل تطبيق هو صلابته. يعود الأمر حقًا إلى صلابة قاعدة الفولاذ المستخدمة في صنعها. تتميز الصفيح من النوع “المخفّض المزدوج” بصلابة أكبر من الصفيح “المفردة”.

يتم تقييم الصلابة على مقياس HR 30T. بشكل عام ، يتم استخدام الصفيح ذات اللون الأبيض لتعبئة النقانق أو المكونات الخاضعة للسحب العميق. الأصعب منها له تطبيقه الرئيسي في تشكيل أجسام الحاويات الأسطوانية. يقدم الجدول التالي ملخصًا عامًا لأنواع مختلفة من الصفيح المصنف حسب صلابته.

الشكل رقم 6: درجات الصلابة واستخدامات الصفيح المقصدري

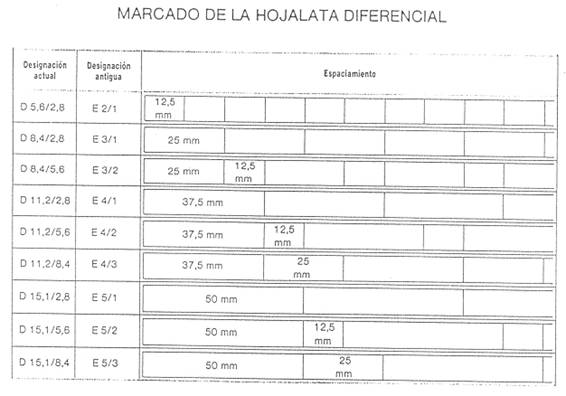

الصفيح التفاضلي

عندما لا يكون طلاء القصدير هو نفسه على كلا الجانبين ، تسمى لوحة القصدير التفاضلية. يتم قياس تحميل القصدير بالجرام / م 2. يوضح العمود الأول من الجدول 7 المجموعات المختلفة الأكثر شيوعًا لطلاء القصدير في الصفيح التفاضلي. في السابق ، تم استخدام أنواع أخرى من التعيينات ، مثل تلك المشار إليها في العمود الثاني.

للتعرف بسهولة على أنواع الطلاء المختلفة ، يتم تمييز الخطوط المتوازية المفصولة بمقاييس مختلفة على أحد وجوهها ، وعادةً ما تكون على الوجه الأكثر طلاءً. للقيام بذلك ، قبل الصفيح ، يتم عمل هذه العلامات على الصفيحة السوداء ، والتي تسمح نحافة طبقة القصدير برؤيتها تحتها.

الشكل رقم 7: تعليم الصفيح التفاضلي

مزايا القصدير

من بين أمور أخرى يمكن إدراجها:

– جودة العرض : نظرًا لمظهره المعدني اللامع ، فإنه يمنح العبوة حضورًا رائعًا.

– مدى ملاءمة تصنيع العلب : خصائصه من الصلابة والمرونة والتوصيل الحراري ، إلخ. اجعلها أنسب مادة لهذه الوجهة.

– المقاومة للتآكل: إن حماية القصدير تجعله أرخص مادة معدنية في السوق تتمتع بخصائص عالية في مقاومة التآكل.

– خفة : النحافة الشديدة التي يمكن أن تظهرها جدرانها تسمح بالحصول على حاويات خفيفة الوزن للغاية. هذه ميزة واضحة في التخلص من الوزن الساكن في المناولة والنقل.

– مغلق : خواصه الميكانيكية تسهل عملية الإغلاق الصناعي ، مما يسمح بإغلاق مثالي ، مع التكنولوجيا المتاحة لأي مستخدم.

– تعقيم : مقاومتها الممتازة للضغوط الخارجية أو الداخلية ، بالإضافة إلى التوصيل الحراري الجيد ، تسهل أي نوع من عمليات التعقيم.

– الكتامة: إنها مادة غير منفذة تمامًا ، وتشكل حاجزًا رائعًا لأي نوع من التلوث الخارجي.

0 Comments