1. INTRODUCCIÓN

Desde hace más de 25 años, existen en el mercado, para la fabricación de envases metálicos, tanto alimentarios como industriales, materiales de acero recubiertos de plásticos laminados, como sustitutivos de la hojalata y el E.C.C.S. (comúnmente, TFS) barnizados con barnices tradicionales.

Estos materiales han sido ofrecidos por las diferentes siderurgias (Nippon Steel desde 1993) como alternativa con una mayor resistencia física, favorecida por unos espesores de capa plástica, del orden de 4-5 veces superior a las conseguidas por el sistema tradicional de barnizado, ofreciendo una mejor flexibilidad, y resistencia al mecanizado y fricción que sufren los envases durante el proceso de fabricación y posterior procesado en la industria alimentaria, debido a unas características físicas mucho más eficientes a las operaciones de mecanización, que las de los barnices tradicionales.

Lógicamente, si analizamos la forma de aplicación de estos materiales nos damos cuenta, que se encuentran limitados a la fabricación de envases embutidos y tapas, ya que no es posible la aplicación de estos film plásticos con las reservas que se necesitan para la soldadura eléctrica de los envases soldados o de tres piezas.

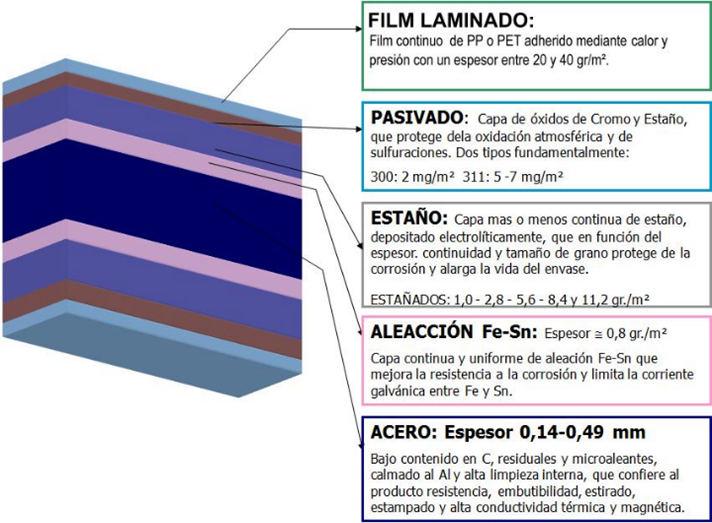

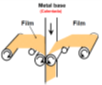

La estructura en sección de estos materiales seria:

2. MATERIALES

Los materiales empleados para la obtención de estos laminados, parte del mismo acero que es empleado para la hojalata y E.C.C.S., con las mismas características de espesor, dureza y recubrimiento, teniendo en cuenta, que, en la hojalata el recubrimiento de estaño puede verse reducido al mínimo que puede ofrecer la siderurgia y que presente un buen aspecto comercial, pudiendo llegar a emplear, sin problemas, valores de recubrimiento de estaño entre 1 y 2 g/m2.

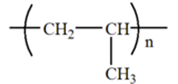

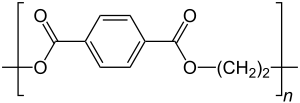

El recubrimiento se puede realizar en una o dos caras dependiendo de las necesidades, con un filme plástico que habitualmente es polipropileno (PP), aunque pueden emplearse otros plásticos como PET (polietileno tereftalato), dependiendo del uso posterior al que vaya destinado el envase.

Estos film son suministrados por empresas del sector químico como por ejemplo DuPont, BASF o LLANXESS entre otras.

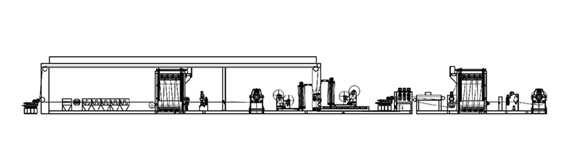

Estos materiales pueden ser aplicados con diseños litografiados o colores tradicionales de los barnices (incoloro, dorado y blanco) mediante un sistema continuo, en la cual, el material de acero es desenrollado de una bobina, y a la vez, se van desenrollando una o dos bobinas de film plástico para ser fijada a una o ambas caras, pudiendo ser de alguno de los materiales comentados anteriormente, (litografía, incoloro, dorado o blanco) y conjuntamente con el acero precalentado, se someten a unos cilindros que por presión y calor, fijan estas películas plásticas sobre el metal.

A continuación, es enfriado y pasa a un sistema de inspección para su evaluación (fallos por rotura, poros y roces) y de ahí al bobinado para su posterior utilización, o directamente al corte en láminas para su utilización.

Estos materiales están libres de BPA, BADGE y demás elementos derivados del bisfenol ya que por su composición química, no parten del bisphenol-A para su formación , y por tanto, cumplen la legislación actual al no formar estos elementos parte de su formulación inicial ni de sus componentes, ni debería haber posibilidad de contaminación en hornos, ya que el sistema de aplicación no sigue el procedimiento habitual de los hornos de barnizado que en muchos casos presentan contaminación por aplicaciones previas de barnices en base epoxifenólica.

3. VENTAJAS E INCONVENIENTES.

Las ventajas que ofrece este material dependen en buena parte del uso, y sobre todo de la logística de la empresa.

Sin duda, ofrecen una enorme ventaja medioambiental y energética, ya que no hay barnizadoras y por tanto no hay emisión de CO2 y el gasto energético es muy inferior al del proceso de barnizado, lo que hoy en día, es una enorme ventaja. Así una línea de barnizado puede consumir una media de 600 kW/h, frente a los 200 kW/h que consume una línea de aplicación del film plástico, lo que supone un ahorro de más del 60 % , que, al precio actual de la energía, es sumamente importante.

Por otra parte, está la logística de la empresa. Para empresas que tienen una gran variedad de productos y por tanto de acabados por exigencias comerciales, la logística de empresa se complica enormemente, ya que habría que tener material aplicado, no solo para los distintos formatos, sino con los distintos acabados: incoloro-dorado, incoloro-blanco, dorado-blanco, o bien simplificar las ofertas a clientes, lo que comercialmente podría suponer una desventaja. No digamos si incluimos el material con diseños personalizados….

En la actualidad, una empresa tiene el material de acero, y procede al barnizado y/o litografiado de acuerdo con las necesidades de su mercado, lo que, en algunos casos, implica periodos de entrega largos.

Cuando se dispone de una línea de aplicación de laminado que es más económica que la de barnizado, y ocupa menos espacio, este problema se simplifica, ya que el film laminado en bobinas ocupa menos espacio que el barniz, es menos peligroso y permite una aplicación más inmediata sin pérdidas de tiempo por limpiezas o pasadas múltiples.

Es cierto que estas líneas no tienen la velocidad de aplicación a las que estamos acostumbrados con las barniz líquido, pero hay que tener en cuenta, que, por ejemplo, para una tapa de fácil apertura, necesitamos dar una media de tres capas de barniz, lo que implica tres pasadas por barnizado, mientras que con este sistema en una sola operación conseguimos el material terminado por ambas caras, con el considerable ahorro de tiempo y operarios para el manejo y manipulación del material, y espacio para el almacenamiento intermedio.

Esto, nos permitiría solucionar el problema de logística comentado anteriormente, teniendo solo el material de acero y bobinas de filme laminado de los diversos tipos comentados, aplicando el mismo sobre el acero de acuerdo con las necesidades.

El precio del film plástico es de aproximadamente el 40 % para una aplicación con el doble de espesor comparando por ejemplo un barniz en una capa (interior o exterior) , lo que también permite un ahorro importante en el precio final del producto , que se sumaría al ahorro energético comentado anteriormente.

4. RESISTENCIA QUIMICA.

Tanto el PET como el PP tienen una buena resistencia química, pero debemos evaluar cual resulta más interesante para cada uno de los productos a los que van destinados.

| REACTIVO | PP | PET |

| Leche | OK | OK |

| Aceites vegetales | OK | OK |

| Vinagre (5% Ac. acético) | OK | OK |

| Ac. Cítrico (10%) | OK | OK |

| Hipoclorito de sodio (lejía de limpieza 10%) | OK | OK |

| Ac. Láctico (10 %) | OK | OK |

| Cloruro de sodio (10%) | OK | OK |

5. RESISTENCIA FÍSICA

Al tener una capa mas gruesa y flexible, este material tiene una resistencia física mucho mayor, evitando problemas en la conformación de envases y tapas y ofreciendo una mayor resistencia a roces y daños en la manipulación como podría suele ser evidente en los cierres de los envases:

6. RESUMEN

A la vista de lo comentado, podemos decir que los materiales laminados de acero son una buena alternativa para la fabricación de envases embutidos y tapas.

En cada caso, habrá que evaluar el costo del material ofertado por las siderurgias, frente al costo del mismo material, barnizado y/o litografiado, sobre todo teniendo en cuenta que podría originar un problema de inmovilizado, debido a las diversas combinaciones, así como evaluar la posibilidad de instalar líneas de aplicación de filme plástico, teniendo en cuenta el ahorro energético que ello supone, siempre que se disponga de líneas de corte posteriores que nos permita transformar las bobinas aplicadas en hojas de las dimensiones adecuadas.

JAVIER PEREZ HERNANDEZ

Licenciado en C. Químicas

0 Comments