Introducción

En este “Paper” vamos a traer algunas informaciones sobre cómo están relacionados los varios diámetros de las herramientas a lo largo del proceso de producción de latas de aluminio.

Nuestro objetivo con este “paper” es profundizar un poco en los conocimientos pasados en el “paper” del último agosto, y traer algunas informaciones adicionales para poder aplicar en el día a día de la producción y que puedan ayudar en el control del proceso.

Para aquellos que deseen profundizarse en el conocimiento tecnológico de “Metal Forming Practise” recomendaría dos autores para investigación: Heinz Tschaestsch, Willian F. Hosford.

Otra buena opción es el libro “Mechanics of Sheet Metal Forming” de Z. Marciniak – J. L. Duncan – S. J. Hu.

NOTA: Las informaciones presentadas están basadas en la experiencia del autor, no significa una recomendación para ser seguida.

2. El proceso de formación del vaso

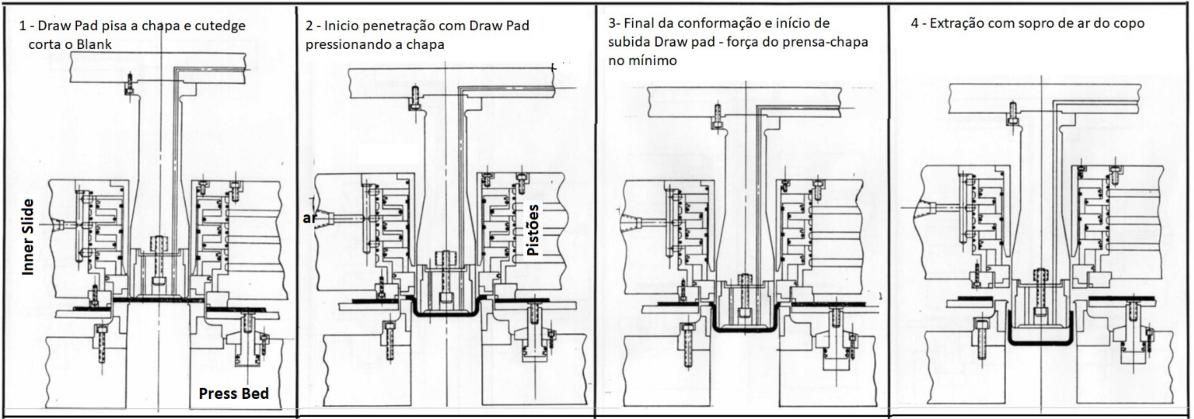

La figura a seguir está presente, normalmente, en todo Manual de Operación de Cupper, que muestra cómo el metal cambia de forma, pasando de un disco cortado a la forma de un vaso.

Importante

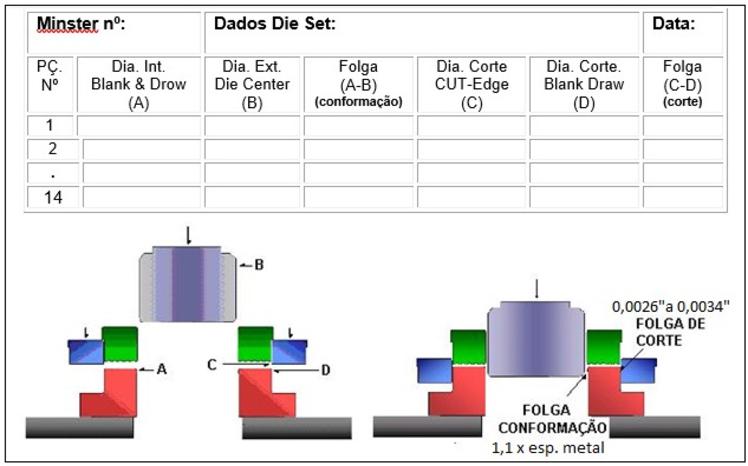

Observamos algunos detalles que involucran el diseño de los Die Sets para la producción de copos.

Tenemos pistones que fuerzan el Draw Pad a pisar la chapa de aluminio, lo cual ocurre poco antes de que la cutedge corte la chapa, y mantienen una presión constante sobre el Draw Pad. Como vemos, múltiples pistones en serie proveen la fuerza necesaria calculada.

La cutedge tiene en general un ángulo de 1,5° en la cara, de forma que esto permita que el corte ocurra como una tijera, iniciando en 4 puntos a 90°. Debemos notar que existe un límite de vida útil para la cutedge, definida por el Land, que tiene cerca de 0,100” en el punto más alto, y que debe poseer como mínimo 0,025” de Land en su punto más bajo de la línea de corte.

Considerando que el ángulo de corte en la cara tenga 1,5°, una cutedge para un Blank de 5” tendrá en el punto más bajo cerca de 0,065”, así una cutedge difícilmente supera una vida de 3 rectificaciones, una vida de cerca de 125 millones de Strokes hasta el descarte.

Si observamos la cara del Draw Pad, posee varios rebajes con casi 0,002” de profundidad, que reducen el área de prensado de la chapa, y abren espacio para la acomodación del exceso de cup oil + post lub. Este diseño tiene la función de controlar mejor el proceso de escurrimiento del aluminio hacia dentro del Draw Pad, controlando la fuerza y el área de prensado con que el metal es asegurado a lo largo del escurrimiento, para controlar el exceso y reducir el earing en el copo.

El earing y la calidad en el corte son función del tiempo mecánico controlado por la diferencia de Shut Height entre Inner Slide y Outer Slide, que controla el momento de levantamiento del Draw Pad, y por la presión de los pistones que presionan el Blank&Draw contra la chapa, así como también de la holgura de corte (diferencia de diámetros Cutedge – Blank&Draw) y la calidad de línea de la línea de corte de estas herramientas.

El Draw Pad tiene larga vida, supera 5 años, y la planicidad de la superficie con los canales es clave para su desempeño en el proceso de formación del copo. La herramienta requiere pulido nivel espejo en la cara.

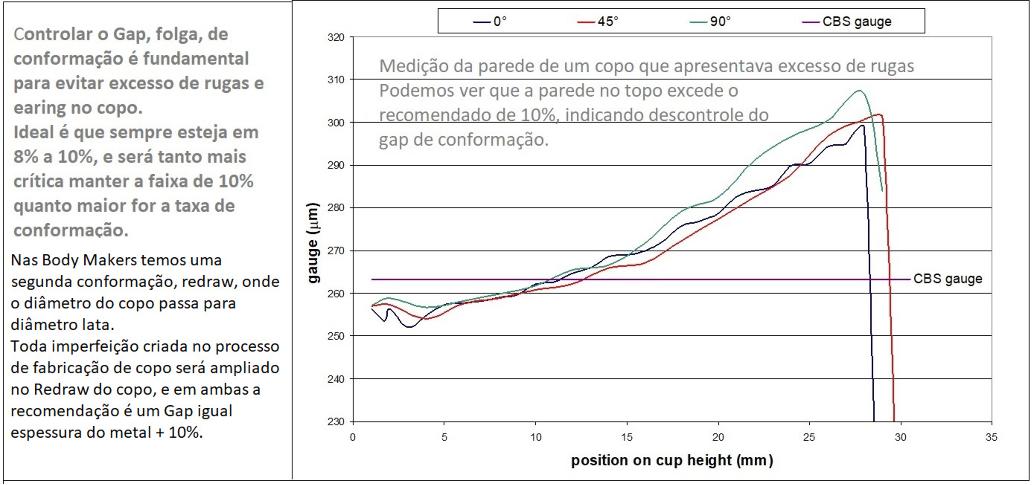

El Blank&Draw y el Die Center son las herramientas críticas, definen el Gap.

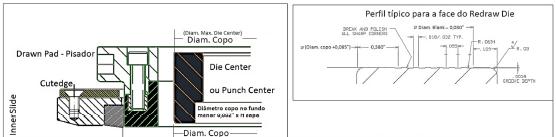

Algunas informaciones que son muy básicas, que creo que es importante mencionar, están en las figuras anteriores.

Como podemos ver en la figura anterior, el espesor de la pared de un copo será mínimo próximo al fondo y máximo próximo a la cutedge. Como recomendación, sería mantener la diferencia entre el diámetro del Die Center y el Blank&Draw en 2,2 veces el espesor del metal +/- 0,0002”.

Montar las herramientas siempre en juegos, con sus calzos que preservan la altura original del diseño de fabricación, siempre prestando atención también a la holgura de corte, entre Blank&Draw Die y Cutedge, siendo lo ideal 0,0030” (+/- 0,0004”) – holgura de corte fuera de esta franja o bien ocurre el riesgo de “raspar” el metal, causando finos de aluminio, o impacto entre las líneas de corte dañando las herramientas.

Todo juego presente en operación necesita ser controlado en formulario, programa de computadora, que permita al matricero saber lo que está operando en el Die Set.

El Blank&Draw tiene un radio de conformación, normalmente, de 0,140” y un Land de 0,120” (diámetro de la línea de corte). Cuando se hace el retrabajo del mismo en la rectificadora, es recomendable hacer la cara y el radio, con un ángulo algunos minutos menor que 90° para el diámetro interno, para preservarlo, siendo recomendable que el rango de diámetro de copo no sobrepase 0,0030”, visto que el diámetro de copo está directamente relacionado con el diámetro del Blank Holder (Cup Holder) en la Body Maker. La vida del Blank&Draw acompaña a la Cutedge, con un Land mínimo recomendado de 0,070”.

El Die Center tiene un ángulo muy pequeño, cerca de 2’ a 3’, de forma que el diámetro en el fondo sea cerca de 0,002” menor que en la parte superior, lo que ayuda en el control del espesor de la pared, dando más holgura en el inicio de la conformación en relación al final, buscando igualar el espesor de la pared. El espesor máximo ocurre a partir de aproximadamente 1/8” de la cutedge del copo.

La dureza superficial tiende a ser mayor próxima a la cutedge del copo y de la lata “as ironned”. Por eso es importante que el Trimmer tenga como mínimo 1/8” de corte en el valle de la falda, para garantizar que esta parte más dura sea descartada y no venga a provocar problemas en el Necker. El radio del Die Center definirá el radio del fondo del copo, normalmente entre 0,100” a 0,125”.

Consideraciones finales sobre la formación del copo:

- La tasa de conformación del Blank para el diámetro del copo debe mantenerse entre 72% y 36%, así, si el Blank necesario para formar una lata tiene 6”, lo ideal sería un diámetro de copo de 3,625”, aunque todavía dentro del rango para un copo con 3,500”. El diámetro del copo deberá también llevar en consideración la segunda conformación, en el Blank Holder.

- La segunda conformación no podrá exceder la tasa del 40%, así, si una lata de 12 oz fuera fabricada en el diámetro 211 (12 oz estándar) y otra en el diámetro 204 (Sleek), ellas van a requerir copos de diámetros distintos.

No seguir esta recomendación, como intentar usar el mismo copo para producir latas 12 oz estándar y 12 oz Sleek, podrá llevar a rajaduras de flange por exceso de stress en la conformación y redraw, aun cuando no se presencie formación de arrugas en la boca del copo y de la lata. - El control de lo que está operando en la línea es importante porque, cuando se va a analizar la causa del cambio requerido de un juego de herramienta en el Die Set, ayudará a analizar las posibles contribuciones, como por ejemplo, si la herramienta que requiere cambio estuviera con una holgura de corte en el mínimo, puede ser que se tenga otra disponible para sustitución con mayor holgura, ya que la prensa en sí puede tener diferencia de concentricidad entre los pockets provocada por la diferencia de paralelismo entre los martillos.

- Todo lo mencionado es válido tanto para Blank “Round” como “Non Round”, pero es mucho más crítico el control de holgura de corte en Non Round, y sería ideal mantenerlo en la franja de 0,0030” a 0,0034”. También es más crítica la manutención de la tasa de draw y redraw dentro de lo recomendado, con mayor riesgo de rajadura de flange trabajando fuera de la franja recomendada.

3. Fase de fabricación del cuerpo de la lata de aluminio.

En la fase de fabricación del cuerpo de la lata de aluminio ocurre una nueva conformación, o redraw, alterando el diámetro del copo para el diámetro final de la lata, así como la reducción del espesor de la pared del copo para el perfil de espesores, conforme definido en el perfil rectificado en el Punção.

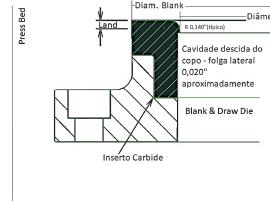

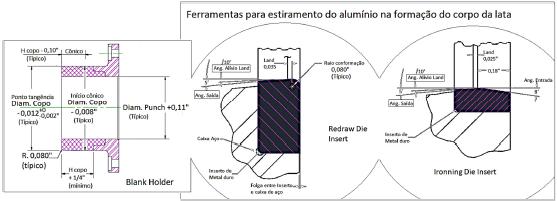

En la figura a seguir vemos las herramientas relacionadas a la formación del cuerpo de la lata, excepto el formador de fondo. Cada fabricante de latas adopta un perfil distinto para el fondo de la lata.

Cup Holder (o Blank Holder) – su función es semejante al Draw Pad en la Cupper. Es el pisador para evitar arrugas en la conformación. La fuerza de sustentación es controlada por la presión de aire del Front Piston, siendo también importante el ajuste de sobreviaje en el Front Piston, conforme al manual de la Body Maker.

Es importante mantener el diámetro mayor en el perfil del Redraw que da sustentación adecuada al copo para el control del flujo de metal hacia el interior del tool pack. Si al rectificar el Cup Holder el matricero rectifica el diámetro mayor, se va perdiendo el control y esto puede generar latas chanfreadas.

La altura del Cup Holder debe mantenerse con calzo, y la cara lapidada para que sea un plano perfecto. El radio de concordancia, que nunca puede ser mayor que el radio del copo, debe ser tangente a la cara e igualmente pulido espejo. El alineamiento radial y axial son fundamentales para la calidad de la lata. Como se dice normalmente en la línea de producción, una buena lata depende en un 80% de entrar bien en el tool pack, o sea, que Cup Holder y Redraw Die estén adecuados, y un tercer elemento – el Cup Locator, que apoya el copo.

Ya citado anteriormente, la tasa de conformación máxima para no tener problemas en el Necker es del 40%, así el diámetro del copo debe ser como máximo 1,4 veces el diámetro medio del punzón.

Redraw Die – su función es semejante al Blank&Draw Die en la Cupper, y como ya explicado anteriormente, es importante considerar que el Redraw está haciendo una conformación, alterando el diámetro del copo para el diámetro del cuerpo de la lata, y si adoptamos un gap igual al espesor del metal + 10%, teóricamente no tendremos una alteración en el espesor original de la pared del copo.

El Redraw tiene un Land semejante al que tenemos en los Ironning Dies, así el Redraw puede realizar Ironning, lo que permite que pueda trabajar con un leve Ironning, lo cual no es posible en el Blank&Draw.

El Redraw tiene un Land mayor que el del Ironning Die y el mismo ángulo de 8’ a 12’, típicamente, para alivio de la fuerza de Ironning, y normalmente el mismo ángulo de salida utilizado en el Ironning Die de 5°.

Con esto diría que podríamos adoptar como diámetro del Redraw Die:

Diam. Redraw = diámetro del Punch + (2,1 a 2,2) x metal.

Cuanto menor, mayor el desgaste en el Land, pero es preciso probar en el día a día cuál es la mejor franja de trabajo. Una mayor reducción puede mejorar la variación de flange.

Vamos a definir Ironning: es el % de reducción de espesor ocurrido en el Die.

Ejemplo de Redraw trabajando con Dim. Punch + (2,1 x metal) tendríamos un Gap = 1,05 x metal.

Sabiendo que el espesor de la pared del copo máximo tiende a 1,10 x metal, tendríamos así el cálculo de Ironning:

% Ironning = (1,10 – 1,05) / 1,10 x 100 = 4,54% de Ironning límite para el Redraw.

Ironning Die – típicamente el Ironning Die tiene un ángulo de entrada de 8°, con un Land de 0,025” y ángulo de alivio de 10’ y un ángulo de salida de 5°. Adoptar este ángulo de alivio para el Land tiene el objetivo de reducir la fuerza de Ironning y prolongar la vida del Die, pero no es adoptado en todos lados y muchos trabajan sin el ángulo de alivio. Lo que es fundamental en el Land de todos los Dies es que tenga una circularidad extremadamente perfecta (>50 μinches), con inspección al microscopio incapaz de encontrar defectos en todos los 360°. La calidad de acabado y concentricidad del Land define la productividad de la línea de latas.

Sobre el diámetro y % de trabajo/Ironning en cada uno de los Dies tenemos muchas versiones y voy a dar la mía, que es muy simple, y que normalmente apliqué con buenos resultados:

- Diámetro del End Die usted no tiene elección, pues será el necesario para darle la falda que usted necesita para alcanzar su target de pared. Por ejemplo, si su target de pared es de 0,00360” su End Die quedará así:

Diámetro End Die = Diámetro del Punch + 0,0072” - Diámetro del Middle Die usted tampoco tiene mucha opción, pues será aquel que va a definir su target de flange, que a su vez define el Neck Step en el Punzón. Es necesario dejar sobre metal para limpieza de la región del cuello, o sea, cuando usted mira la lata después del End Die no debe haber una sombra sobre el área donde es formado el cuello y flange, pues podrá venir a ser causa de arrugas y spoilage. La sombra debe quedar en la falda que será descartada. Normalmente un sobre metal de 0,0002” es suficiente para garantizar esta condición.

Vamos a un ejemplo para cálculo de trabajo en los Ironning Dies.

Si su target es un flange medio de 0,0060” el diámetro del Middle Die sería:

Diámetro Middle = Diámetro del Punch + 0,0116”

Vamos a calcular con esto cuál sería el trabajo de Ironning del End Die:

% Ironning End = (6,2 – 3,6) / 6,2 x 100 = 41,93%

Cuanto menor el Ironning en el End Die, menor la fuerza de estiramiento, lo que contribuye a reducir tear off, pero también tenemos que considerar el efecto en la variación de flange y el impacto en arrugas en el Necker. Así, puede ser un punto de partida, pero la observación en línea definirá cuál es el sobre metal necesario. Más sobre metal puede ayudar a reducir variación de flange.

Vimos así que en Redraw, End Die y Middle Die no existe mucha opción para definición de diámetro para la progresión.

- End Die está definido por la especificación de pared.

- Middle Die está definido por la especificación de flange.

- Con Redraw hay posibilidad de ajuste de Gap entre metal x 1,1 a metal x 1,05.

Faltó definir el diámetro para el First Die, y aquí está mi sugerencia: use el diámetro medio entre Redraw Die y el Middle Die. El Middle trabajará un poco más que el First, y creo que esto ayuda a controlar el flujo del Punch dentro del tool pack.

Ya hablamos sobre el Punch en presentación anterior, por esto no vamos a disertar mucho sobre esta herramienta, pero añadir algunas informaciones.

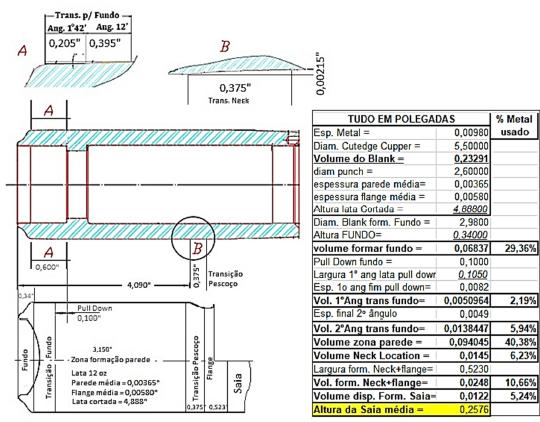

A seguir una figura con un ejemplo hipotético para una lata de 12 oz.

Una información importante en esta figura es tener en mente que el metal es distribuido a lo largo del perfil del punzón, y otra información es que cuando definimos la pared (Thin Wall) y el flange (Top Wall).

Estamos definiendo el perfil del punzón, y nuestra oportunidad para reducción de metal queda limitada principalmente al Perfil de Fondo y a la zona de transición de la pared para el fondo.

Recuerde que el Neck Step = Top Wall – Thin Wall > 0,00215” = 0,0058” – 0,00365.

Es importante mencionar que cuando el Domer Plug penetra para formar el fondo de la lata existe un desplazamiento de metal de la pared hacia el fondo. Este efecto es conocido como Pull Down, y varía conforme al perfil de fondo que se está empleando. Normalmente varía entre 0,100” a 0,125” y es necesario conocerlo cuando se proyecta el perfil de la zona de transición hacia el fondo, en que vemos 2 ángulos. Uno mucho más agudo que tiene como objetivo garantizar que un espesor mínimo sea alcanzado al final de la pared e inicio del radio del fondo, porque si es muy bajo puede causar un problema en la producción, conocido como Bottom Squat, que es cuando el fondo no soporta la fuerza de formación del cuello y con esto cede y causa una reducción de altura con consecuente falta de flange en la lata acabada. En este ejemplo el espesor mínimo en el inicio del radio mayor del fondo sería de 0,0082” después del Pull Down.

Otro punto a mencionar sobre el Punzón es que su diámetro va a afectar toda la línea de producción, así como la línea del cliente, ya que determina el diámetro final de la lata acabada.

Todas las ruedas de transferencia, sea en la línea de producción como en las líneas de envasado, son estandarizadas, normalmente con diámetro de pocket entre 2,618” a 2,622”. Esto exige una tolerancia máxima y mínima para la franja en la que se podría trabajar con punzón de lata diámetro 211, normalmente entre 2,596” a 2,604”.

Existe aún otro factor que limitará aún más la franja posible de trabajo para el range de punzón, que es el Head Space. Head Space es el espacio vacío entre la lata llena y el flange de la lata, que creo todavía es 0,470” +/- 0,020”, y esto hace que el range de diámetro sea limitado, restringiendo esta franja para acomodar el perfil escogido por cada fabricante. Lo que normalmente se encuentra es un range de punzón máximo de 0,0050” en la línea de producción, que debe ser acomodado dentro de la franja mencionada.

Última información: cuando se planea trabajar con un determinado espesor de metal, es importante verificar si tendrá falda adecuada para un espesor que sea 0,0002” por debajo del metal nominal que se está contratando, visto que hay una tolerancia para la fabricación de la chapa de aluminio que necesita estar conveniente para nuestras condiciones de producción. Por eso la tabla con la verificación de falda disponible para un metal de 0,0098”, lo que se entiende que iremos a trabajar con espesor medio de 0,0100”.

Concluyendo las informaciones adicionales sobre Punzón y la tabla, vamos a usar el ejemplo para cálculo de una progresión hipotética, adoptando el Redraw Die con el valor mínimo de metal + 5%.

- Diámetro Punch = 2,600, con metal espesor 0,0100”, lata con pared media 0,00365” y flange medio 0,0058”.

- Diámetro Redraw = 2,600” + 2,10 x 0,0100” = 2,6210” (espesor final 0,0105”) – 4,54%

- Diámetro del End Die = 2,600” + 2×0,00365” = 2,6073” (espesor final 0,00365”) – 39,17%

- Diámetro del Middle = 2,600” + 2x (0,0058+0,0002”) = 2,6120” (espesor final 0,0060”) – 27,2%

- Diámetro del First = media Redraw y Middle = 2,6165” (espesor final 0,00825”) – 21,4%

4. Proceso de Impresión

En las impresoras el perfil del Mandril es definido a partir del perfil del punzón y el diámetro medio del punzón.

El radio de la nariz del Mandril deberá ser el mismo del radio mayor del Nose, que concuerda con la pared de la lata, y el diámetro del Mandril deberá ser igual al valor medio del range de punzón – 0,023”, así en nuestro ejemplo Punch es de 2,600” el diámetro del mandril debería ser de 2,5770” +/- 0,0005”.

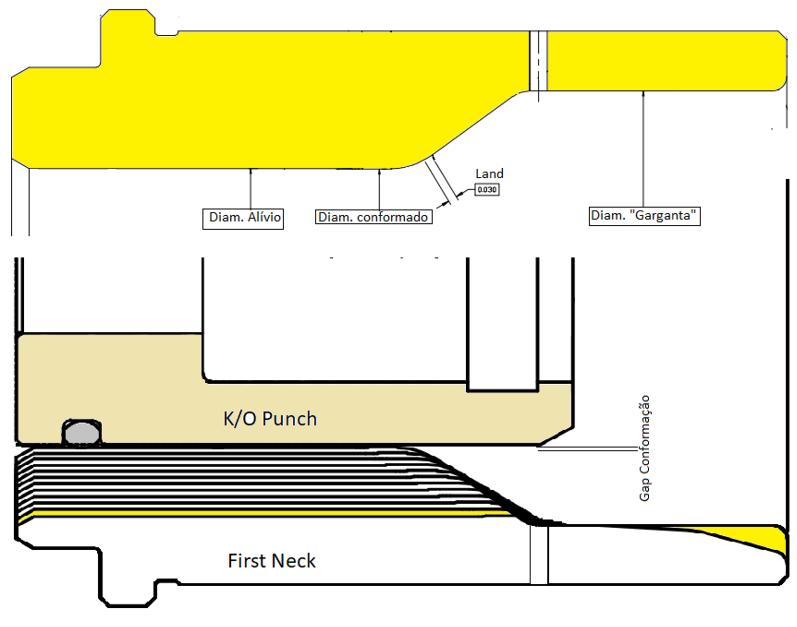

5. Fabricación del cuello y flange

Las herramientas para formación del cuello de la lata, Necking Dies, parten de un diámetro “garganta” que debe acomodar el cuerpo de la lata. Este diámetro es definido en función del diámetro medio del punzón para aquel determinado tipo de lata que será producido, y normalmente es definido como Diam. Punch + (0,009” / 0,010”). En nuestro ejemplo, que estamos tratando de una lata de 12 oz, tendríamos de 2,609” a 2,610”.

La reducción media por etapa y el total de estaciones va a depender del Top Wall especificado.

En nuestro ejemplo, si partimos de un Top Wall de 0,0062” es posible hasta 10 estaciones para llegar al último diámetro especificado, en otro caso, si consideramos un Top Wall de 0,0058” necesitamos reducir el paso de conformación en cada estación para una media de 0,037” en el diámetro, llevándonos a la necesidad de 14 estaciones.

En todos los casos, el diámetro conformado final en la última estación será aproximadamente 2,069”/2,070”, que con Top Wall nos llevaría a un diámetro de plug de 2,057” para ser ajustado en la estación de flangeado, tras la penetración de los roletes, para el diámetro final deseado de 2,065”/2,063”, estándar requerido para todas las latas para uso de tapa 202.

Si en lugar de una lata 211 estuviésemos tratando de una lata 204, Sleek, entonces el número de estaciones podría ser reducido a 5 estaciones, ya que el diámetro medio del punzón sería de 2,260”.

En cada estación de Necking Die la misma observación es válida sobre conformación. El aluminio buscará rellenar la holgura existente entre el K/O Punch y el Necking Die. Es necesario garantizar que exista una holgura suficiente para la conformación del metal.

Debemos siempre observar que, a medida que la lata progresa hacia la próxima estación, el metal estará siempre siendo conformado y el aluminio siempre buscará rellenar la holgura existente. Si es excesiva, habrá arruga en el cuello y si es insuficiente habrá rayadura con deposición de aluminio en el K/O y Necking Die, exigiendo la sustitución. Siempre el Gap del paso siguiente deberá ser mayor que el del paso anterior.

A continuación, lo que he observado como práctica para definición de Match Gap en Neckers:

- El primer paso típicamente un Gap = (0,0003” a 0,0004”) + Top Wall

- Para los próximos sería un incremento adicional entre 0,00005” a 0,00010” sobre el Gap precedente.

Recordando que el Gap es por lado, luego la diferencia entre diámetros será 2xGap.

Así como para el herramental de la Cupper y Body Maker, es necesario tener registro en la Herramentería del control de todos los diámetros y Gaps que están operando en cada Pocket del Necker.

Así como en el Redraw Die y Ironing Die, es necesario garantizar la circularidad del Necking Die en el Land. Valor ideal máximo de 0,0005”, pero ya he visto operando con hasta 0,0015”. A partir de este punto comienza a afectar mucho el Spoilage por arrugas en el cuello.

La vida esperada de un Necking Die depende del material de fabricación. En general diría que Necking Dies cerámicos consiguen, si bien cuidados, con limpieza ultrasónica, sin uso de pasta para pulido, una vida de 4 años. Necking Dies en Metal Duro diría que cerca de 2 años.

Esperamos haber cubierto los puntos principales, y que el “paper” pueda darles alguna información para uso en su día a día, o por lo menos abrir la curiosidad y la importancia de los controles.