РЕЗЮМЕ

Закрытие является ключевым моментом в металлообрабатывающей и упаковочной промышленности. Здесь мы разрабатываем необходимые требования для получения хорошего уплотнения, с взаимозаменяемыми компонентами, анализируя, что это такое и как они должны быть кондиционированы.

ВВЕДЕНИЕ И ТРЕБОВАНИЯ

ВВЕДЕНИЕ:

Существует общая задача для металлообрабатывающей промышленности и упаковщиков. Это осуществление закрытия или соединения корпуса контейнера с соответствующей крышкой и дном. Для обеспечения того, чтобы эта работа проводилась в надлежащих условиях и поддерживалась на единообразном и безопасном уровне качества, все чаще применяется ряд рекомендаций и стандартов, первоначально на национальном уровне в каждой стране, но постепенно интернационализированных через регулирующие органы. В данной статье мы обобщаем основные выводы этих рекомендаций.

В данной работе содержатся рекомендуемые спецификации, которые должны применяться при покупке упаковки и средств, предназначенных для переработанной продукции и продуктов питания. Приведенные здесь данные приняты основными металлографическими отраслями промышленности по всему миру.

Применение этих спецификаций позволяет определить соглашение о взаимозаменяемости во всех вопросах, связанных с двойной герметизацией контейнеров, поставляемых производителями. Несмотря на то, что размеры и допуски, подробно описанные здесь, вполне реалистичны, их неизбирательное использование не обеспечивает идентичных результатов, применяя общую настройку. Существуют определенные меры, при которых трудно достичь единогласия по критериям, таким как радиус нижнего лотка или минимальный диаметр внутренней части завитки одного и того же лотка, где могут быть представлены различные значения, что приводит к конкретным корректировкам.

ТРЕБУЕТСЯ:

Контейнеры и днища должны изготавливаться, упаковываться и транспортироваться наиболее подходящим образом для наполнения, упаковки и распределения пищевых продуктов, для которых они предназначены.

Контейнеры, свободное дно и укупорочная оснастка для сварочных аппаратов должны иметь размеры, обеспечивающие взаимозаменяемость компонентов от каждого производителя, вдоль разливочного, укупорочного, конвейерного и упаковочного оборудования, с учетом следующих ограничений:

1- Для данной модели шовной машины не все диаметры контейнеров и днищ любого типа могут быть закрыты с помощью обычных оправок и роликов.

2- В связи с различиями в размерах как компонентов, так и наладки станка, даже в пределах рекомендуемых стандартов, невозможно гарантировать, что не возникнет необходимости в регулировке между различными поставками, даже от одного и того же поставщика. Однако считается, что соблюдение этих стандартов позволит свести к минимуму необходимость в корректировках.

3- Поставщик шпаклевочной машины предоставит рекомендуемые регулировки машины и ее настройки, для любой комбинации контейнеров и дна. Рекомендуется, чтобы в дальнейшем, при возникновении проблем, процедура настройки использовалась в качестве основы для обеспечения правильной настройки машины.

ЗАДАННЫЕ РАЗМЕРЫ И ДОПУСКИ

В то время производителями были приняты следующие соглашения по стандартам, перечисленным в данной работе:

— 1:«Цели» с их плюсовой или минусовой терпимостью. Достигаемое «целевое» измерение — это значение, которое считается идеальным для каждого параметра. Это «целевое» значение определяется номинальными данными. 99,7% контейнеров или дна в любой партии (см. примечание) должны находиться в пределах указанных допусков. Среднее значение всех мер в этой категории должно находиться на указанном «целевом» значении или близко к нему. В случае высоты порожнего контейнера, когда установленный допуск составляет плюс или минус 0,50 мм, ожидается, что среднее значение по всем измерениям находится в пределах плюс или минус 0,13 мм от заданного значения.

— 2: Полевой набор (не «цель»). 99,7% контейнеров или дна в любой партии (см. примечание) должны находиться в пределах установленного поля. Это поле ограничено допусками.

— 3: Минимальное значение. 99,7% продукта в любой партии (см. примечание), должно быть на уровне или выше установленного минимального значения.

— 4: Пройдено/не пройдено поле. 99,7% продукта в любой партии (см. примечание), должны быть в пределах указанных размеров «пройдено/не пройдено».

— Габариты, показанные без допусков, являются размерами оснастки только для справки.

Примечание: Партия определяется как поставка или отправка, состоящая не менее чем из 50 000 упаковок или 200 000 мешков.

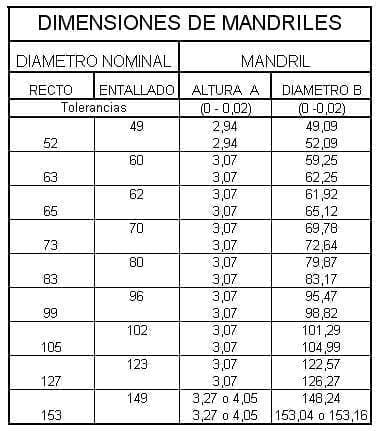

ОПРАВКИ ДЛЯ МАШИН ДЛЯ СШИВАНИЯ БАНОК ИЛИ МЕТАЛЛИЧЕСКИХ КОНТЕЙНЕРОВ

Основной частью зашивочных машин является патрон с оправкой, а также зашивочные ролики. Этот диск очень точно подгоняется к внутренней стороне нижнего лотка и служит опорой, на которую материал наматывается — или сшивается — под действием роликов.

Размеры оправки тесно связаны с размерами дна. Поэтому для того, чтобы одна и та же оправка могла быть использована для последовательных поставок одной и той же, даже если она поступает от разных поставщиков, должна быть гарантирована взаимозаменяемость между ними, как мы уже указывали.

Оправа состоит из двух различных частей: верхней части, где она закреплена на шовном станке, размеры которой определяются изготовителем оборудования, и нижней или активной части, связанной с измерениями нижней части, которая будет использоваться в процессе шовной операции. На рисунке 1 показан профиль нижней части или кромки оправки в зависимости от закрываемых контейнеров.

Рисунок № 1: Профиль кромки оправки

Соответствующие меры этой профили, в зависимости от используемых средств, показаны в прилагаемой таблице. Фактически, серия размеров была унифицирована, независимо от диаметра дна, которое должно быть закрыто. Угол наклона кромки «D», радиус кромки «C» и точка отсчета «E», в которой будет производиться измерение диаметра, являются общими. Следовательно, только две переменные величины: Высота кромки «A» и ее диаметр «B» в контрольной точке.

Общие размеры для всех диаметров оправки:

Высота контрольной точки E = 1,05 мм.

Радиус оправы C = 1 мм +0,00 / -0,05

Угол наклона губы D = 4º +/- 10`.

В этой таблице номинальные диаметры наиболее распространенных прямолинейных контейнеров отличаются в отдельных колонках от диаметров контейнеров с уменьшенным или зубчатым концом, так как в настоящее время на рынке сосуществуют прямые контейнеры и контейнеры с зубчатым концом.

Высота «A» кромки оправки остается постоянной для многих диаметров, за исключением маленьких и больших. В последнем случае — диаметр 153 — на рынке остаются две разные высоты, в результате чего два разных значения диаметра «B».

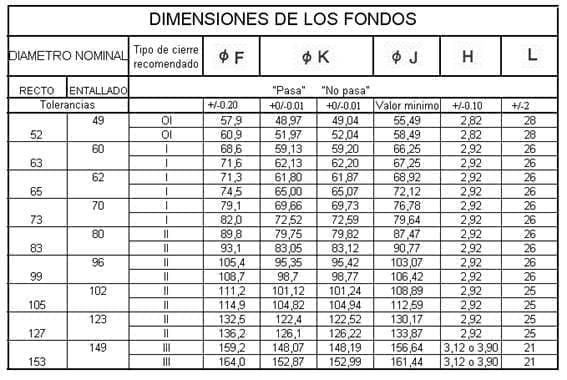

РАЗМЕРЫ ФОНДОВ

Как мы уже говорили, для того, чтобы позволить унифицировать оснастку для закрытия одного и того же формата, и получить качественное закрытие, кем бы ни был поставщик контейнеров, необходимо поддерживать одинаковые измерения во всех размерах, которые влияют на изготовление закрытия. С этой целью в течение многих лет велась работа между производителями, торговыми ассоциациями, организациями и т.д., и сегодня достигнута хорошая степень стандартизации.

На чертеже № 2 определены меры для круглого дна консервных контейнеров традиционного типа, не включая легко открывающиеся крышки с кольцевыми тягами. Соблюдая эти меры, можно использовать вышеуказанные оправки с хорошими результатами.

Рисунок № 2: Основные меры фонда, связанные с закрытием

Следует уточнить, что затворы делятся на семь различных типов в зависимости от размеров их различных компонентов (крюки корпуса и днища, высота затвора, перекрытие,…). Самый маленький из них — OIII, а самый большой — IV . Первый (OIII) будет мини-закрытием для очень маленьких контейнеров с небольшой ответственностью, а последний (IV) — для латуни больших размеров. Наиболее часто используемые типы — OI, I и II, которые охватывают обычные размеры контейнеров. Бывает, что один и тот же формат можно найти на рынке с тем или иным типом закрытия. Например, диаметр 73 в типах OI и I.

Помните, что при изменении типа закрытия изменяются размеры связанного с ним фона, а также вкладки корпуса. Поэтому каждый пользователь должен четко представлять себе, какой тип закрытия он хочет использовать, и связать с ним поставки контейнеров.

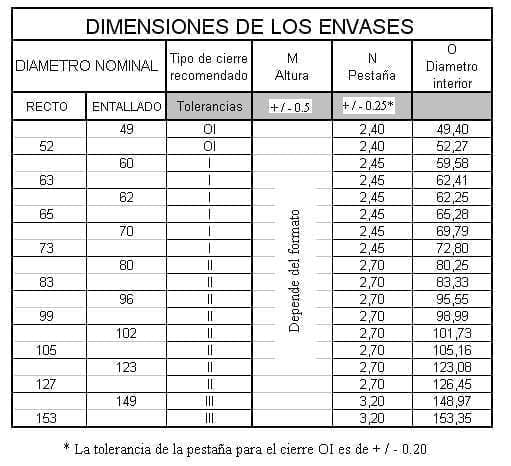

В следующей таблице показаны измерения обычного дна, связанные с его закрытием, стандартизированные для достижения взаимозаменяемости компонентов. Чтобы не усложнять таблицу, были показаны только измерения для наиболее обычного типа крепежа в каждом случае, что указано в столбце «Рекомендуемый тип крепежа».

Как и в случае с оправами, мы различаем прямые диаметры контейнеров и значения для зубчатых концов. Поэтому колонка «с надрезом» отражает не размеры контейнеров, а уменьшенные концы.

Диаметр «F», который является внешним диаметром, определяет количество материала, из которого изготовлен нижний крюк в швее, и влияет на размер многих деталей швея (нижний питатель, звездообразные колеса и т.д.). Это основное измерение крышки. Существует ряд формул, которые связывают различные размеры замыкающих элементов, т.е. размеры оправки с размерами крышки или фланца. Например, диаметр «F» связан с диаметром оправки «B» с помощью следующих выражений:

Для типа закрытия OI: F = B + 8,76

Для типа закрытия I: F = B + 9,36

Для закрытия типа II: F = B + 9,88

Для закрытия типа III: F = B + 10,92

В случае диаметра«К», который является диаметром регулировки оправки и, следовательно, основным для уплотнения, были выражены максимальные и минимальные значения, которые соответствуют «проходу», «выходу из строя» манометров контроля качества этого измерения. Допуски, показанные в колонках «проход» и «отказ», являются конструктивными допусками соответствующих датчиков. Формула, связывающая это измерение с диаметром оправки в контрольной точке, выглядит следующим образом:

Диаметр дна до 99: «Проход» К = В — 0,12/ «Неисправность» К = В — 0,05

Диаметр дна больше 99: «Пасс» K = B — 0,17 / «Нет прохода» K = B — 0,05

Размер «J», диаметр внутренней части закрутки, имеет относительное значение, и его целью является предотвращение вмешательства во фланец корпуса. Поэтому отражается только его минимальное значение. Формула для определения значения «J» как функции от диаметра «B» оправки варьируется в зависимости от выбранного типа уплотнения и выглядит следующим образом:

Для типа закрытия OI: J = B + 6,40

Для закрытия типа I: J = B + 7.00

Для закрытия типа II: J = B + 7,60

Для закрытия типа III: J = B + 8,40

Это связано с тем, что с увеличением типа закрытия увеличивается и площадь фланца, и, следовательно, необходимо оставлять больше места для его расположения внутри фланца крышки.

Высота или глубина ячейки«H»должна быть измерена в трех точках, равноудаленных от дна, и должно быть найдено среднее из трех показаний. Это среднее также является базовым измерением и связано с высотой оправки в следующих терминах:

Диаметры днища 49 и 52: A = H + 0,12

Остальные диаметры: A = H + 0,15

Размер «L», высота ворса, указывается не в миллиметрах, а в количестве дна, которое помещается в 2″ (50,8 мм) и измеряется с помощью измерительного прибора. В другой статье, дополняющей эту, мы подробно расскажем о конструкции, размерах и использовании измерительных приборов, необходимых для контроля этих размеров, а также о других, которые мы прокомментируем ниже, хотя уже в работе:

— Размерный контроль над средствами можно в значительной степени увидеть в этом вопросе.

В нижней части также есть две меры, которые остаются постоянными во всех диаметрах:

Высота контрольной точки «E» = 1,05 мм.

Внутренний радиус корыта «G» = 0,95 мм + 0,05 / — 0,00

Положение или высота контрольной точки «E» на дне совпадает с положением на патроне.

Внутренний радиус лотка «G» равен центру пуансона, а его величина на 0,05 мм меньше, чем у стопорной оправки «C», но с измененным допуском.

РАЗМЕРЫ КОНТЕЙНЕРА

Немногие из мер пакета связаны с закрытием, фактически только три:

Высота: Она должна быть равномерной на протяжении всей партии, чтобы получить аналогичное сжимающее напряжение во всех контейнерах во время процесса герметизации.

— Табличка: Ее размеры определяют меры крюка корпуса, поэтому очень важно контролировать.

— Внутренний диаметр: в своей крайней зоне, соответствующей фланцу, он определяет регулировку между закрываемым дном и емкостью.

Поэтому необходимо стандартизировать их значения, чтобы получить взаимозаменяемость компонентов. На чертеже № 3 показаны три размера, упомянутые выше для трехкомпонентного контейнера.

Рисунок № 3: Габариты контейнера с ударом по затвору

В следующей таблице мы указываем значения этих мер, но сначала мы должны сделать следующие комментарии:

1º.- На рынке настолько велико разнообразие высоты контейнеров, что их невозможно перечислить, мы лишь указываем на допуск, применяемый к ним. Высота должна измеряться с помощью соответствующего оборудования — см. контрольные манометры — и в зоне, удаленной от бокового шва.

2º.- Ширина фланца варьируется в зависимости от типа крепежа, поэтому его значение привязано к нему. Измерение должно производиться от контрольной точки, расположенной на расстоянии 2,5 мм от края. В качестве значения будет взято среднее значение двух измерений на 180º, на расстоянии не менее 10 мм от бокового шва.

3º.- Внутренний диаметр контейнера не является критической мерой по отношению к закрытию, хотя и зависит от вместимости контейнера. Поэтому в данной работе, ориентированной на первый фактор, мы укажем значение диаметра в качестве эталонного, но без учета допусков. В качестве общего критерия, дно должно слегка прилегать под давлением на тело. Легкий тест заключается в том, что после того, как дно помещено на корпус и слегка прижато, если сборка перевернута вверх дном, то дно не должно выпадать.

В случае упаковки колбасных изделий критерии, которым необходимо следовать, такие же, как и в случае с банками из трех частей.

ЗАКРЫТИЕ

Закрытие» или «двойное закрытие» определяется как соединение, возникающее в результате блокировки конца корпуса контейнера с его дном или крышкой. Это соединение выполняется методом обжима или двойного обжима, т.е. с двойной защитной стенкой. Она должна быть абсолютно герметичной.

В данном разделе рекомендуются стандарты эксплуатации двойных уплотнений, для различных диаметров и дна емкостей, а также подробное описание параметров и точек, в которых они должны быть измерены.

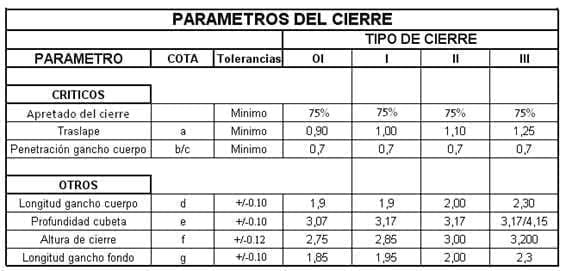

Эти параметры разделены на две категории:

Критическое значение: Это определенные меры двойного уплотнения, значения которых должны быть соблюдены для обеспечения адекватности двойного уплотнения.

Другие: Это те параметры, которые служат средством достижения критических, но при этом обеспечивают определенную гибкость в их измерении без ущерба для качества замыкания.

При покупке новой шпаклевки покупатель должен определить у поставщика стандарт шва, который он хочет внедрить в новое оборудование.

При определении того, какие важные меры или значения должны контролироваться в двойном замке, включая «критические» и «другие», могут существовать некоторые расхождения во мнениях. Предпочитаем те, которые показаны в виде размеров на чертеже nº 4.

Рисунок № 4: Измерения крепежа

Значения параметров уплотнения получают, в случае пакетов типа «три части», как среднее двух измерений в положениях «2 часа» и «10 часов», принимая за положение «12 часов» как положение бокового шва. Для контейнеров с начинкой оба измерения должны производиться при 180°.

Помимо ограниченных мер, существуют два значения, которые должны быть определены путем расчетов, оба считаются критическими:

A.-Lock Thickness Ratio: Также называется «Lock Tightness» (Герметичность замка). Он измеряет компактность уплотнения, сравнивая теоретическую толщину с реальной толщиной, учитывая вклад толщины композита. Для этого толщина уплотнения измерялась в наиболее неблагоприятной точке его периметра. Для расчета коэффициента можно использовать три дополнительных критерия:

a.- Применяя следующую формулу:

(3ef + 2ec) / фактическая толщина > 0,8

Где «ef» — толщина дна, а «ec» — толщина стенки корпуса.

Эта формула может быть сформулирована следующим образом: «Толщина пяти стенок затвора, деленная на фактическую толщину, должна быть больше, чем коэффициент 0,7».

b.- Применение этой другой формулы:

Фактическая толщина = ( 3 эф + 2ec + 0,15) +/- 0,05

0,15 миллиметра — это значение «свободного пространства», которое должно быть заполнено резиновой прокладкой.

c.- Оценка морщин нижнего крючка.

В поколении закрытия всегда есть морщины на крючках, особенно на нижнем крючке, который укладывает самый материал внутрь. Высота — также называемая длиной — нижнего крючка, свободного от морщин, является индикатором герметичности уплотнения. Эта степень герметичности указана как длина безмозглого нижнего крюка, выраженная в процентах от общей длины нижнего крюка. Этот показатель не может быть измерен, он должен быть оценен визуально, а так как это субъективная оценка, то для его правильной оценки требуется определенный опыт. При отсутствии морщин на крючке герметичность составляет 100%, а когда морщина занимает всю высоту крючка — 0%. Его минимальное значение должно быть 75 %, всегда относиться к наихудшей точке на нижнем крюке, обращая особое внимание на обе стороны площади бокового сварного шва.

Любая из трех процедур является действительной, хотя наиболее традиционной и широко используемой является оценка морщин на внутренней стороне нижнего крючка. В первых двух случаях измерения будут проводиться в миллиметрах.

Проникновениекрючка в тело. Определите соотношение между длиной крюка корпуса «b» и длиной внутренней части застежки «c», согласно выражению

Проникновение = б / в > 0,7

В следующей таблице приведены рекомендуемые значения этих параметров, разделенные на «критические» и«другие», для типов закрытия, упомянутых в этой работе.

Для контроля этих измерений необходимо использовать серию специфических манометров, которые будут предметом еще одной статьи, дополняющей эту.

Для реализации этой работы был учтен следующий материал:

— Стандарты «SEFEL» (Европейский секретариат производителей легкой металлической упаковки)

— Рекомендуемые промышленные спецификации для открытых верхних переработанных пищевых банок», разработанный MPMA (Metal Packaging Manufacturers Association).

0 Комментариев