RESUMEN

Se explica como determinar las medidas fundamentales de un utillaje, adecuado para pestañar un envase redondo, en una maquina con técnica “spin”

INTRODUCCIÓN

Hay ya varios artículos colgados en esta pagina Web sobre el tema de pestañado, por ejemplo:

– Calculo de los dados de pestañar

Volvemos sobre el tama centrándonos en el diseño de un cabezal de pestañado por “spin”. La realización de la pestaña de los extremos de un envase por “spin”, es la forma más moderna de llevar a cabo esta operación. Tuvo sus orígenes como respuesta a la necesidad de trabajar con materiales muy delgados y de alta dureza. Ello sucedió cuando se generalizó el uso de hojalata doble reducida (DR). Con este desarrollo es posible eliminar la presencia de rajas en el borde de la pestaña, que aparecían con frecuencia con estos materiales si se utilizaba el sistema de pestañado por tampón. . Desde el principio este modo de pestaña se le ha designado con la palabra inglesa “spin”, – giro, revolución – ya que el cuerpo del envase gira sobre sí mismo durante la operación, y en la actualidad la misma ha dado nombre a esta técnica.

Los tampones son sustituidos por unos cabezales que comprenden cada uno de ellos las siguientes piezas:

– Una serie de pequeños rodillos, inscritos en una circunferencia que coincide aproximadamente con el diámetro interior del cuerpo del envase. El número de ellos es función por tanto de la medida del envase.

– Un soporte, de forma cónica, sobre el que van montados dichos rodillos. Cada rodillo va acoplado en un eje sobre rodamientos, y gira sobre si mismo cuando el cabezal es sometido a un movimiento de rotación. Estos giros de los rodillos pueden ser motorizados o provocados por fricción contra el extremo del cuerpo del envase.

– Un aro externo, que hace de limitador al diámetro exterior de la pestaña, aunque la misma normalmente no debe rozarlo, ya que podría provocar bordes doblados o aplastados.

El número de cabezales que porta cada pestañadora, es variable y depende de la velocidad de producción que se quiera conseguir. El conjunto del utillaje incluye el sistema de alimentación y guiado de los cuerpos (sinfines, estrellas, etc..), que varia con el diámetro del envase.

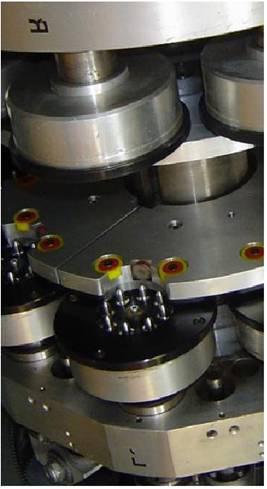

La figura nº 1 presenta una vista de un cabezal de pestañado de este tipo.

Figura nº 1: Cabezal de pestañado por “spin”

USO

Por su forma de trabajar, esta técnica solo puede ser empleada en envases redondos y permite velocidades elevadas. Como ya hemos dicho, su aplicación idónea es para envase fabricados con materiales delgados y de alto temper, Aunque puede usarse para cualquier material y tamaño de lata, su empleo solo se justifica para diámetros inferiores a 99 mm, ya que para grandes diámetros no se necesita este modo de operar y son equipos caros.

Las pestañadoras pueden estar montadas modularmente, dentro de un grupo de maquinas – entalladoras, acordonadotas, cerradoras – unidas directamente entre sí, sin transportadores intermedios. Ver figura nº 2:

Figura nº 2: Grupo modular

CALCULO

Cada fabricante de equipo, diseña los cabezales de pestañado de manera que tengan la mayor cantidad de piezas comunes para diferentes diámetros de envases. En el dimensionado de un cabezal de pestañado hay que tener en cuenta:

– En un mismo fabricante los rodillos son comunes para cualquier formato siempre que tenga la misma dimensión de pestaña. También las alturas de las distintas piezas pueden mantenerse iguales en todos los casos.

– Los parámetros que cambian son:

o El perfil del rodillo en función del tamaño de la pestaña b

o Los diámetros D1 y D3 ligados al diámetro del envase.

o El diámetro interior del aro relacionado con D2

Rodillos:

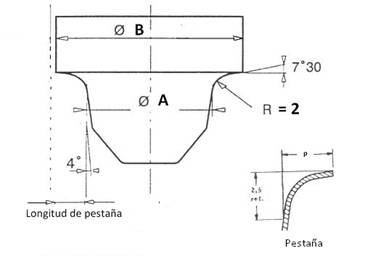

En los rodillos, hay unas cotas fijas como son su altura, los ángulos de la conicidad del rodillo y el ángulo de la pestaña – ver figura nº 3 –. Para valores de longitud de pestaña inferiores a 3 mm, el radio que forma la misma también es fijo, y de valor 2 mm. El diámetro básico del rodillo, A suele variar entre 10 a 18 milímetros, según el fabricante. El diámetro B de la base del rodillo, es función de A y del ancho de pestaña p. La expresión que liga estos valores es:

B = A + 2p – 0.1

es decir la pestaña formada en el cuerpo sobresale ligeramente del rodillo, ver figura nº 3.

Figura nº 3: Dimensiones del rodillo

La cantidad de rodillos que lleva cada cabezal, por razones de espacio disponible, depende del diámetro del envase, suele ser un número par y puede variar entre 4 a 10 unidades.

Cabezales de rodillos:

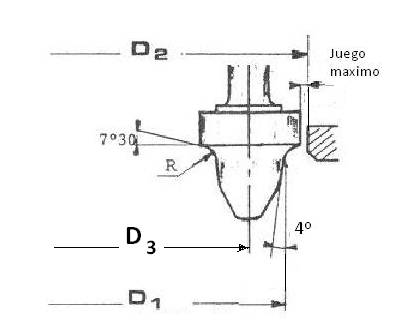

Las medidas principales del cabezal son aquellas que determina la posición exacta de los rodillos en el mismo. Es decir, los diámetros D1 y D3 reflejados en el dibujo nº 4.

El valor D1 es fundamental ya que establece:

a.- El ajuste entre cuerpo del envase y cabezal.

b.- El diámetro interior del envase en la zona pestañada.

c.- El inicio de la pestaña.

La cuantía de dicho diámetro D1, está relacionada con el diámetro interior, y es igual al citado diámetro más una constante que varia con la dimensión del envase. En concreto viene dado por la expresión:

D1 = d + 0.15 (para envases de diámetro nominal < que 73 mm)

D1 = d + 0.25 (para envases donde se cumpla la condición: 73 < d < 99)

en el que :

– d = diámetro interior del cuerpo del envase

Figura nº 4: Medidas fundamentales de un cabezal de pestañado por “spin”

D3 se obtiene por adición a D1 del valor del diámetro de un rodillo (A)

D3 = D1 + A

Aro externo:

Delimita el valor máximo de la pestaña, aunque la misma no debe llegar a rozar con su diámetro interior, sí bien puntualmente en la zona de la costura lateral puede tocar, como ya de dijo al principio de este articulo. Siempre hay un juego entre el diámetro de la base de los rodillos (B) y el diámetro interior del aro (D2). Ver figura nº 4.

El valor de D2 queda definido por de D1 mas las pestañas, al que se le suma una constante que determina la holgura entre el borde de la pestaña y el aro.

D2 = D1 + 2p + 0.15

expresión en la que p es la longitud de la pestaña del envase.

COMENTARIOS FINALES

– Los rodillos y aro, deben realizarse en acero de utillaje tratado, a dureza elevada. También, para los rodillos, a veces se emplean otros materiales como cerámica de alta resistencia al desgaste, o recubrimientos de nitruro.

– El acabado superficial tiene que ser muy bueno, rectificado y pulido.

– La distancia entre cada pareja de cabezales deberá ser igual en todos ellos, para mantener unas alturas de envase pestañado y unas longitudes de pestañas uniformes.

– La perdida de altura que se produce en un cuerpo al realizar su pestaña es similar en el caso de usar maquinas que trabajen por “spin” o por tampón.

0条评论