1. 导言

本文档讨论了与 ME 相关的铝罐制造过程各个阶段的金属暴露 (Metal Exposure – ME) 和风险地图。

金属暴露是决定包装寿命的变量,其限制取决于罐中包含的产品类型。

ME 变量是最难控制的,因为流程的每个阶段都可能影响 ME 读数。 甚至通风系统或屋顶泄漏等外部因素也可能导致 ME 结果出现问题。

本文档的目的是概述与罐头制造过程的每个阶段相关的风险,这些风险可能会影响金属暴露的读数。

对于不熟悉制罐过程但希望了解铝罐生产的读者,建议观看 YouTube 上的以下视频:

- 铝罐的制造过程

- 铝饮料罐的巧妙设计

- 世界手册:铝罐是如何制成的

2. 金属暴露的主要原因

当清漆未完全覆盖罐头内部金属时,通常会发生金属暴露,原因如下:

- 在清洗过程中未正确去除的盐、污垢或油残留物。

- 金属中的张力区域难以涂覆。

- 由于应用参数不当,内部清漆膜厚度不均匀。

- 涂抹过程中清漆或罐头的温度超出适当范围。

- 生产过程中与罐头内部接触的物体造成的损坏。

从作者的角度来看,过程的关键阶段可能会出现 ME 控制问题。

3. 环境

与环境相关的金属暴露风险:

- 涂漆过程中环境温度过高;建议将环境温度保持在26 °C 以下。

- 屋顶或通风系统的泄漏可能会导致污染物在罐头通过输送机传输时进入罐头。

- 来自前端的油雾可能会迁移到后端,凝结并落入罐头中,或者被气台、单列机或隧道轨道的鼓风机吸入。

- 如果操作员操作不当,在清洗机中或涂漆前翻倒的罐头可能会导致颈部壁污染。

- 由于空气沉积在罐头内部或空气输送机的过滤器损坏或移除而导致灰尘积聚。

铝罐的生产过程需要卫生环境,并控制湿度和温度。 因此,关注工业区域内的通风系统、操作员遵守卫生规范以及保护输送机以避免溢出或污染(尤其是在清洗过程之后)是关键的控制步骤。

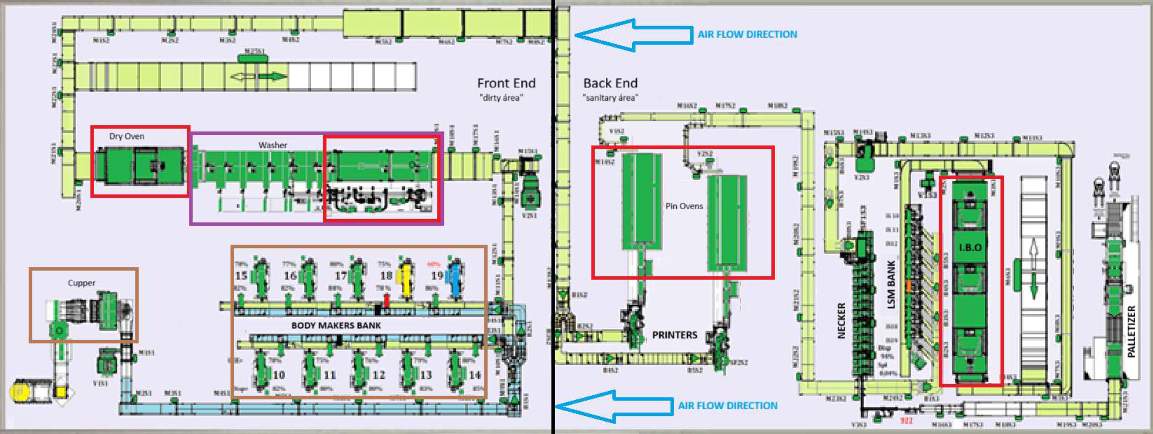

制罐厂分为两个明显不同的生产区域:前端和后端。

前端通常是污染最严重的区域,因为来自铜板机和制罐机过程的油雾以及清洗机的喷嘴产生的水雾大量存在。 如果抽气系统设计不当,这种情况可能会导致问题。 此外,清洗机烘干炉和预洗阶段会向环境中提供额外的热量。

后端需要更高的卫生标准。 环境控制措施,例如通过气台、带过滤器的鼓风机和真空升降机来维持清洁空气,对于最大限度地降低污染风险至关重要。 来自销钉烘箱和I.B.O.产生的热量以及环境温度的变化可能会对清漆的涂抹产生不利影响。

制造区域中存在的灰尘颗粒可能会沉积在罐头内部,从而可能影响金属暴露 (ME)的读数。

因此,ME 控制始于对制造环境的有效管理,尤其是在温度、湿度和清洁度方面。 设计正确的通风系统起着关键作用,突出了保持正气压、适当的空气供应(空气补充)和良好平衡的抽气流量的重要性。

最佳环境条件是通过每小时至少 15 次空气更新来实现的。 策略性地放置抽气风扇和鼓风机有助于消除多余的热量和雾气,并促进从后端到前端的气流,从而有助于保持罐头的清洁。

同样,建议将位于清洗机之后的垫顶输送机保持覆盖,并具有足够的高度以方便采样。 有关更多指导,请参阅相应的图示。

图表中标识的红色矩形表示适合安装抽气风扇的位置,以便于有效消除热量。

棕色矩形表示适合抽气风扇的区域,这些区域需要特别注意油凝结,因为它们位于油雾浓度较高的区域上方。

位于清洗机上方的紫色矩形预计会暴露于水雾和油雾;因此,安装在该区域的抽气风扇应包括适当的冷凝保护装置,以防止滴落在清洗机上。

金属暴露风险地图 – 第 3 页

2025 年 12 月

负责通风系统设计的公司必须在其计划中纳入这些考虑因素。

其他建议

- 仅使用过滤后的补充空气 (G3),最好是水平送风。

- 确保屋顶风扇配备防溅系统,以避免在暴雨期间发生泄漏。

- 增加热区的空气更新率和新鲜空气量,尤其是在烤箱附近。

- 所有真空升降机都应配备通向工厂外部的管道抽气系统,并且其空气流量应包括在保持内部正气压所需的总新鲜空气的计算中。

- 为真空升降机(铜板机和制罐机)配备油雾分离器和液体收集系统,以便进行适当处理,如果可能,则将其抽到外部。

- 定期维护屋顶和通风系统,以纠正泄漏并确保最佳性能,这是维持适当环境条件的关键方面。

- 保持严格的操作规范,例如保持外部通道门关闭并保持生产区域的密封性。 这有助于提高内部压力,防止灰尘进入并禁止将罐头从地面返回到输送机。

总而言之,这些措施有助于提高工厂通风系统和环境控制的效率和可靠性。

4. 运输系统 – 避免污染风险的建议

应实施例行程序,以便定期更换过滤器在所有气台、隧道轨道和单列机中。

在设计位于销钉烘箱和内部喷雾器之间的气台时,应考虑到在涂漆之前,罐头的温度不超过26 °C。 同样,输送机的设计应允许至少1.5 分钟的累积,以方便线路调节和罐头冷却。

进入清洗机的输送机的设计至关重要。 在清洗过程中翻倒的罐头可能会导致与 ME 相关的污染问题,这些问题来自不同的阶段或溢出到其他罐头上,以及装饰罐头的复杂问题。 确保形成良好的包装至关重要;因此,建议提供足够的长度用于三个工作台,以便控制包装的形成,并在这些工作台之前包括一个真空传输系统,以便在进入清洗机之前消除翻倒的罐头。

使用低摩擦带,例如蓝色乙缩醛微间距,将有助于罐头正确滑动并形成合适的包装。 维护良好的输送机调节程序对于支持清洗机入口和出口处的线路控制至关重要。

所有位于清洗机下游的输送机都应配备盖子,以避免已清洗罐头的污染。 应确保盖子与罐头顶部之间有足够的间隙,以便可以轻松地将其移除以进行采样和检查。 这些盖子可防止因可能的泄漏或可能进入已清洗罐头的残留物造成的污染。

5. 压缩空气系统 – 避免污染风险的建议

通常,制造工厂包括两种类型的压缩空气系统:

- 高压和低流量,通过高压集管为生产机器供电,通常在80 到 100 psi 之间运行。

- 低压和高流量,通常在40 到 50 psi 之间,用于在铜板机、制罐机、印刷机和缩颈机/L.Tester/光学检测仪等设备中吹扫罐头的集管。

制罐厂需要干燥、无湿气和油的空气,以保持最佳性能,尤其是在所有设备的低压系统中。 防止罐头内部的污染至关重要;因此,设备入口处的每个吹扫系统都应配备25 μm 过滤器,以捕获管道中氧化产生的颗粒。 任何位于罐头壁上的颗粒都可能触发 ME 读数。

可溶性油系统 (S.O.S) – 关键风险和控制

- 常见问题包括罐头脏污、油污或冷却剂测量不正确、杀菌剂或杯油含量不足以及系统参数不稳定,例如温度、细菌和 pH 值。

- S.O.S 在罐头生产过程中冷却、润滑和清洁工具,但会积聚液压油和油脂(油污),必须对其进行管理以避免污染。

- 保持适当的冷却剂和油污浓度以及正确的温度、pH 值和稳定性对于最佳清洁和冷却至关重要。

- 过多的油污或杯油会污染罐头并导致产品缺陷。 离心机是去除油污最有效的方法,尽管重力分离器也可以工作,具体取决于 S.O.S 的稳定性。

- 溶液的稳定性通常约为95%,这是通过比较收集后立即读取的油污读数与样品底部在沉降 30 分钟后的读数来确定的。 稳定性通过添加到 S.O.S 溶液中的聚合物来控制,它是冷却剂配方的一部分。

- 冷却剂浓度低会降低清洁效果,而聚合物含量不正确如果使用重力分离,则可能导致油污含量高。

- 有效运行取决于校准的监控设备、训练有素的人员和与补水体积相关的自动配料系统。

- 可溶性油和水的使用应与罐头产量成正比,建议每天进行跟踪以识别泄漏。

- 保持稳定的冷却剂浓度可确保工具的清洁并最大限度地减少缺陷。

- 保持温度控制的例行循环,确保供应商提供的冷却剂温度通过加热器(通常为110⁰F)来维持,并且所有管道都具有隔热层。

6. 工业和去离子水系统

- D&I 和工业用水系统中 ME 的风险:硬水可能会在罐头壁上沉积盐分,从而导致 ME。

- 清洗机的给水应具有低于 50 μS/cm 的硬度(电导率),以便有效控制 ME。

- 去离子水应始终保持在 5 μS/cm 以下,这可以通过去离子柱或反渗透来实现。

7. 杯子生产(铜板机)

与铜板机相关的 ME 风险:

- 压力机中的液压油泄漏可能会在杯子生产过程中污染铝箔,从而导致杯子内部有油,而清洗机无法完全去除。

- 此问题还可能导致“模具卡死”或“泛红”。

- 过多的杯油或杯油与供应商的后润滑的不当组合突出了在测试金属供应商的新后润滑时进行资格认证过程的必要性。

- 精确控制和测量杯油(约72 mg/ft²/侧)至关重要,因为剂量对于 ~12,000 mg 的杯子很重要。

- 剂量应与铜板机的冲程相关联,建议使用可靠的系统,例如Unist 润滑器系统。

- 建议阅读技术资料:“第五条指令 – 正确测量:测量杯油重量的案例”。

8. 生产过程 – 制罐机 (BM)

制罐机中的 ME 风险:

- 脏污的冲头:至少每个班次一次清洁和抛光冲头,并控制可溶性油的油污。 脏污的冲头会使罐头内部变暗,应通过目视检查发现并拒绝,这是一个关键指标。

- 过多的交叉影线:交叉影线上的过度压力会产生深的凹槽,这些凹槽会捕获污垢并且难以清洁。 建议使用交叉影线机以获得一致的结果,而不是手动处理。

(照片文字)具有 ME 的罐头壁的放大图像

在与硫酸盐反应后,可能是由于脏污的冲头或冲头上过多的交叉影线造成的。

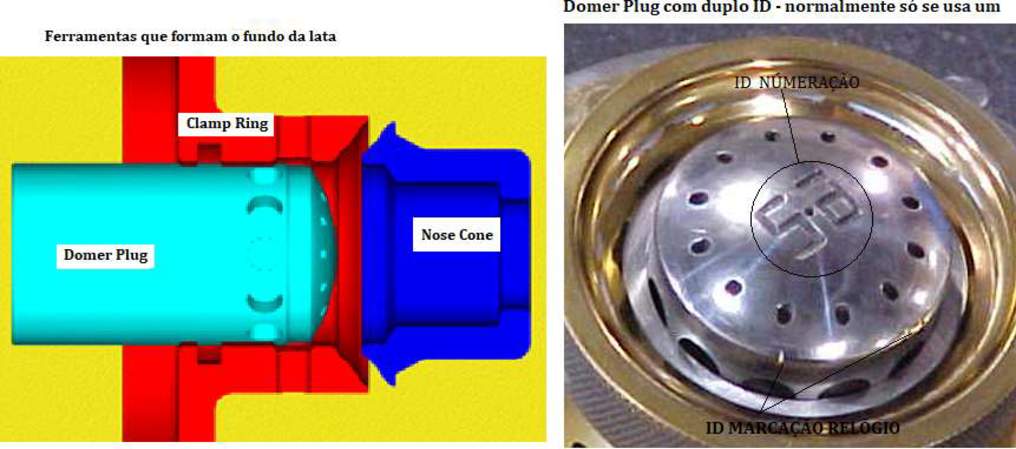

底部成型器未对准且冲头移位可能会在圆顶塞穿透过程中在沉孔壁上产生隐藏的应力和变形,从而导致罐头底部 ME 水平高。 底部断裂的罐头通常在缩颈期间的断裂点之前显示沉孔中 ME 升高。 工具块和底部成型器的动态对齐有助于控制此问题。

自由冲程分析仪(https://www.deltahtechnology.co.uk)可能有助于解决这种情况。

- 鼻锥和夹紧环磨损:增加圆顶形成过程中的摩擦,导致未对准并加速工具磨损。

- 圆顶塞半径磨损:增加形成罐头底部时的摩擦。

- 定期检查和更换磨损的部件是一种有效的控制方法。

具有 ME 的罐头壁的放大图像

在与硫酸盐反应后,可能是由于脏污的冲头或冲头上过多的交叉影线造成的。

制罐机 (BM) 的识别标记

每个制罐机都通过标签进行识别,通常使用圆顶塞编号、雕刻或时钟标记。 过度标记会损坏铝,导致ME,这很容易识别,因为它始终发生在BM 标签的位置。

我们不应忘记吹扫。 压缩空气可以通过两种方式到达罐头内部:

- 连续气条辅助:通常在3 – 5 psi 的范围内运行。

- 罐条吹扫:通常在30 – 45 psi 的范围内运行。

9. 修剪机过程

与修剪机过程相关的 ME 风险与罐头切割边缘的烧伤有关。 烧伤的位置(内部或外部)会影响清洗机入口处的包装形成。 由于减少了与垫顶输送机的摩擦,内部烧伤通常会导致翻倒的罐头较少。

任何切割边缘上可见的台阶或烧伤都可能在清洗机包装和缩颈 K/O 穿透过程中产生问题,从而导致颈部划痕并产生ME。

10. 清洗过程 – 罐头清洗机

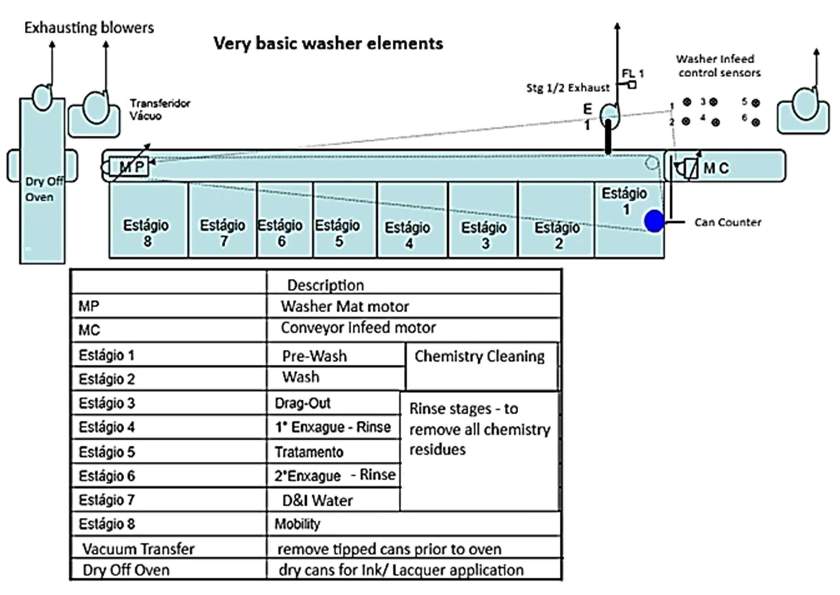

罐头清洗机是生产线上用于 ME 控制的两个关键设备之一。 每个步骤都提供 ME 的潜力,作为特殊原因,但我们将重点关注那些在失控时最容易引发 ME 的步骤,而不是列出清洗机的所有参数。

以下示意图是复杂的罐头清洗机的简化表示,仅用于指导我们分析关键点。

关于罐头制造的一般评论

罐头底部的设计与其罐身直径密切相关。 风格化的罐头底部需要精确注意打开沉孔区域,以确保用水喷嘴有效冲洗。 不同类型或尺寸的罐头可能需要不同的喷嘴配置或增加每个集管的喷嘴分布。

关于罐头的高度,清洗50 厘升的罐头比清洗33 厘升的罐头更具挑战性,可能需要不同类型的喷嘴或压力调整才能获得最佳效果。 通常,为最苛刻的罐头尺寸开发的解决方案对于更容易清洁的罐头将更加有效。

在实践中,从标准的12 盎司(直径 211)罐头生产线过渡到12 盎司的风格化罐头揭示了显着的运营差异。 在211 毫米直径中没有 ME 是可以控制的,但当更改为12 盎司的风格化格式时,最初出现了复杂情况。 配备额外和专用喷嘴的新再循环集管的实施有效地帮助解决了这些问题。

值得注意的是,为12 盎司的风格化罐头所做的改进也提高了标准12 盎司罐头的性能。