介绍

随着时间的流逝,包装生产线发展迅速,始终追求五个目标:

-1º.-改善设备技术,以提高容器的质量

-2º.-提高生产率,以便每单位时间可以获得更多的容器。

-3º.-使设备自动化,以减少设备上的直接人工。

-4。-优化原材料的使用,以减少其消耗

-5.-压紧机器位置,以节省空间。

所有这些都对开发成本产生了非常重要的影响,无论是直接(节省原材料或直接人工)还是间接(减少由于工业建筑物的质量或表面积不足而导致的废品)。

在这项工作中,我们将重点放在第二和第三点上,也就是说,随着时间的推移,生产线中使用的速度和劳力的变化。 在制造圆形三件式储物容器的安装的特定情况下,我们将看到它。 通过改善这两个因素,生产率的提高令人印象深刻

对于他们,我们将为该产品设计一些生产线示例,将旧线与现代进行比较,尽管所有这些线目前可能都使用,这取决于他们对国家工业发展的使用(劳动力成本),投资能力或数量预期的市场。 最后,我们将创建一个汇总表,其中反映了生产力的变化,以每千个集装箱的工时表示(HH%0)

低速线

.-答:领带线

由于原始机器被整合到最初都是手工的金属工业中,所以它们是由相同类型的组订购的,例如,所有的标签都聚集在一起,或者所有的接缝器等。以由专门的劳动力组织制造车间的想法为主导。 这迫使制造过程中的材料从一个地方大量转移到另一个地方。

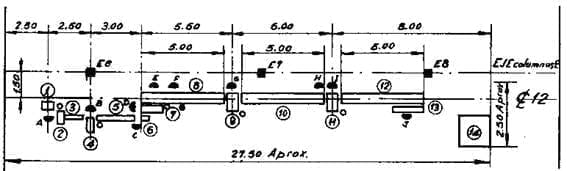

很快,在20世纪初,人们开始组织生产线,按照制造容器的操作顺序订购机器。 它们之间的结合是通过储物台或传送带实现的。 因此,在本世纪上半叶,通常使用如图1所示的设备进行工作。 它旨在生产圆形,雕刻和焊接的容器,尤其是一定尺寸的容器。

图号1:圆形雕刻和焊接容器的手动线

该行包括:

1.-扁平角修剪器

2.-绕线器,形成圆筒。 两台机器都由一名工人操作。

3.-重力输送机或坡道以移动滚动体

4.-压砧以在主体末端形成钩子。 由一个人操作

5.-带式输送机,带剥线器(准备锡焊)。 需要操作员。

6.-喂食台或等待尸体

7.-压砧以绑住车身挂钩。 由一个人操作

8.-手动输送锡线焊料的链式输送机,需要两名操作员。

9.-手动镶边器。 操作员

10.皮带输送机

11.-手动接缝机。 两名操作员,一名操作上限,另一名关闭

12.-皮带输送机

13.-包装。 操作员

14.-存储平台

包装最初是在纸袋或纸箱中完成的。 随后,实施了直接码垛。

这些特性的线条所占据的大致空间显示在图形上,必要的气体连接用黑圈表示,电用白圈表示。

理论生产能力为每小时1000个容器,人员团队需要10名直接人工,其中还必须再增加一名才能回收有缺陷的容器。 总计11人。 因此,需要11 HH0 / 00。 在1号图中,工作站用黑色半圆表示,并用大写字母标记。 没有考虑将板材切成扁平体所需的劳动,因为由于剪板机的生产能力远高于生产线,因此该操作是在剪板机部分进行的,其中一些剪板机足以满足生产需求。各种线条。

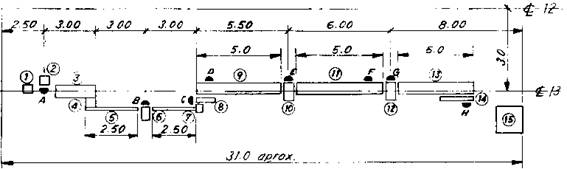

在图2中,示出了这种类型的线的类似形式,在这种情况下,其准备制造压花的容器,但是在侧缝中使用热塑性水泥以实现气密性。 这些软件包不可处理。

图nº2:矩形,嫁接和胶合容器的手册

在这种情况下,该行包括:

1.-平板式供料台

2.-扁平式修边机。

3.-在扁平体的侧面边缘上涂抹热塑性水泥。 通过容器的内部壳体将这种胶粘剂施加在对应于外钩的部分中。

4.-绕线器,形成圆筒。 这些机器由一名工人操作。

6.-压砧在主体末端形成钩子

7.-皮带输送机

8.-压砧以系紧身体的钩子

9.-链条输送机,用于水泥翻新。 消除在研磨操作过程中可能产生的所施加的水泥膜破裂的必要操作。 这是通过以下步骤实现的:移动容器,使接缝向上躺着,并使其处于上方的燃气燃烧器加热。

10.-手动镶边

11.皮带输送机

12.-手动接缝机

13.-皮带输送机

14.-包装

15.-存储平台

在这种情况下,我们对第一行所做的相同考虑也适用。 理论生产能力也是每小时1000个容器,所需的人员是8名工人,加上一名监视和回收容器的人员,总共9名。 因此它消耗9 HH0 / 00。

当要生产的产品是非圆形容器或两端封闭时,生产线会变得有些复杂,出现的新机器包括:折页机,第二封口机等。 如果这些容器配有提手,颈部或其他附件,则人数可以达到15个或更多,并且生产量将下降到800个容器/小时,因此人工消耗约为18.5 HH0 / 00。 很多。

.- B:电焊线

点焊技术在市场上的出现(上世纪中叶)是连接容器主体侧面接缝的一种手段,在质量上尤其是在降低慢速劳动力方面是非常重要的进步。线。 容器/小时的产量没有明显变化,但是设备的生产率提高了。

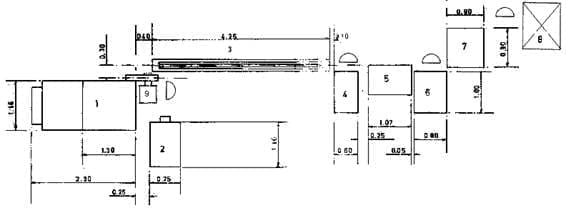

在图3中,计划中显示了这种类型的手动生产线。 与以前的设备相比,高光设备,用于打磨的砧压机及其焊接方式已经消失。

图nº3:圆形容器电焊的手册

它由以下机器组成:

1:侧缝焊机。

2:手动绕线器,形成圆筒。

3:链式输送机。

4:手动镶边机

5:累计表

6:半自动封口机,配有上盖进刀塔。 一个人足够喂食和取出容器。

7:包装台

8:存储平台

理论生产能力仍然是每小时1000个集装箱,所需人员为4名工人,外加一名支持和监督人员,共5名。 因此它消耗5 HH0 / 00。 换句话说,相对于接枝线,直接生产率至少翻了一番。 如果焊接机还配备了半自动车身绕线设备,则-图3的位置9-可以再减少一个人。 因此,通过合理地投资于焊接机和用于封口机的盖式供料器,保持其余的焊接机,改进是显而易见的。

高速线

.-答:领带线

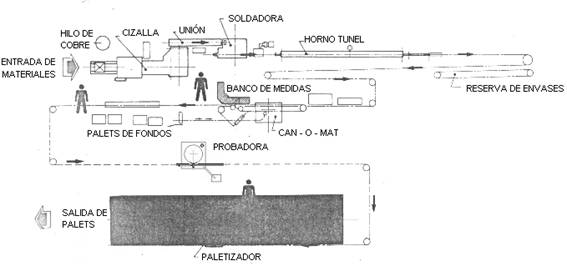

几乎与低速生产线同时使用,其他高速生产线也开始用于那些在市场上具有较高消费量的格式。 这种高度的节奏是通过自动设备实现的,该设备需要很少的劳动力,通过电梯,重力下落和/或传送带将它们连接在一起。 自动生产线的一个示例已在20世纪上半叶投入使用,如图4所示。 这些生产线已经使用了60多年,尽管它们在设备质量和性能(尤其是速度)方面得到了逐步改进。 最初,它们以60到100容器/毫升的速度工作,在此阶段结束时,它们超过450容器/毫升。

图4中所示的容器可以300集装箱/英里的速度工作。 机器之间的接头是通过升降器和重力下降来实现的。 后者在更现代的线路中被架空电缆架取代。

图号4:自动缝合线

从本质上讲,它们由以下组成:

1.-自动双剪

2.-自动挖砂机

3.-锡铅合金缝焊机

4.-自动翻边机

5.-自动封口机

6.-包装。 最初,它是在纸板箱或纸袋中进行的,即使使用半自动箱式填充机,也要消耗大量的劳动力。 随后,它演变为直接码垛,这意味着可以节省大量资金。

在安装4号图纸时,没有测试机,尽管在很多情况下使用了它,但它曾经是双轮“摩天轮”类型,尽管其有效性受到限制。 后来,合并了诸如警戒线的其他机器。 彼此都不需要直接人工。

来自“二十年代”的一条典型生产线以120集装箱/英里的速度工作,需要7人,分布如下:一名机械师,一名剪和旧作业员,一名接缝员,包装区域的四名操作员,包括处理箱子或袋子。 在这些条件下,直接人工消耗为0.97 HH0 / 00

.- B:电焊线

目前,由于使用以下设备,这种类型的最现代化的生产线提高了速度,并且直接劳动力进一步减少了:

-剪切机和焊接机之间的自动结合。

-自动仓库,用于封口机中的大容量瓶盖

-集装箱自动堆垛

-将多台机器分组为一组(“ can-o-mat”)

-在机器的“ U”中布置。

尽管采用了新的操作(例如,对焊缝进行上光和减少车身末端),所有这些工作仍然存在。

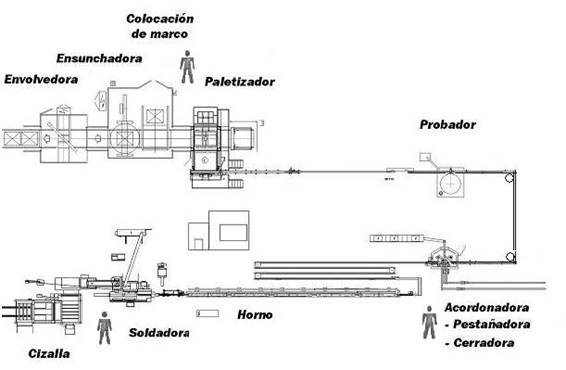

图5显示了这种类型的线的示例。 每台计算机的名称均在其上显示。

图5:用于圆形三件式容器的现代自动生产线

这些设施可以达到800集装箱/英里的速度,甚至更高。 您对直接人工的需求仅限于:一名生产线机械师,一名一般操作员和一名工人。 因此,在这种情况下,直接人工的消耗为0.02 HH0 / 00

市场上有许多此类导线的变型,与其用途有关。 例如,在第6号图中显示了另一种情况,该情况是该标准在制造气雾剂容器中的应用。

图6:用于气雾剂容器的现代化自动生产线

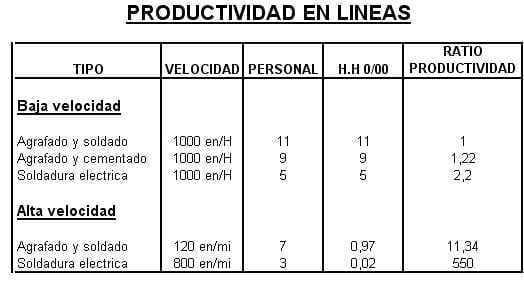

下表总结了一直在考虑“三件式”容器的不同类型的生产线的生产率值。

具体而言,可以将生产线的初始生产率提高大约550倍。

这项研究没有考虑设施中间接劳工的发生率,其中包括内部物流(卡特),仓库,质量控制,维护等。 通过使用自动仓库,自动控制设备,机械师的专业化等,这一领域的进步也很重要。

0 Comments