РЕЗЮМЕ

Некоторые критерии и рекомендации по конструкции различных типов штампов для глубокой вытяжки контейнеров.

ПРИМЕЧАНИЕ

В металлообрабатывающей промышленности производство упаковки колбасного типа является, пожалуй, самой надежной и доступной технологией. Ее использование восходит к началу этой отрасли, хотя она всегда страдала ограничением ограниченного диапазона доступных форматов, так как способ ее производства заставляет подготавливать конкретную оснастку для каждого размера банки.

Существуют различные варианты производства упаковки колбасных изделий. Самым последним является так называемый DRD, предназначенный для лодок с большой высотой относительно их диаметра. Мы уже имели дело с этим режимом работы в других работах на этом сайте, поэтому мы не будем вдаваться в этот вопрос снова здесь.

В этих линиях мы сосредоточимся на контейнерах малой высоты, особенно на двух вариантах их изготовления и на характеристиках необходимых инструментов.

СПОСОБЫ РАБОТЫ

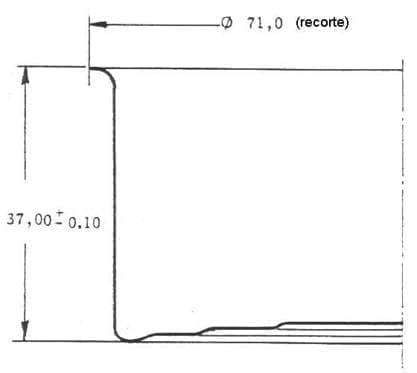

Мы понимаем под контейнерами небольшую высоту, те, что один и тот же примерно равны или меньше половины его диаметра. Так, например, контейнер, который мы возьмем в качестве справочного материала в этой статье, тот, который фигурирует на чертеже nº 1, будет ограниченным случаем в этой группе.

Эти контейнеры можно получить за одну операцию глубокой вытяжки, хотя можно выбрать вторую операцию для обрезки избыточного материала или включить последний в ту же операцию глубокой вытяжки.

Поэтому существует два способа работы для этих типов лодок, в одно- или двухоперационных установках. Для его изучения возьмем в качестве примера контейнер RO 65 x 37, окончательные внешние размеры которого показаны на чертеже nº 1.

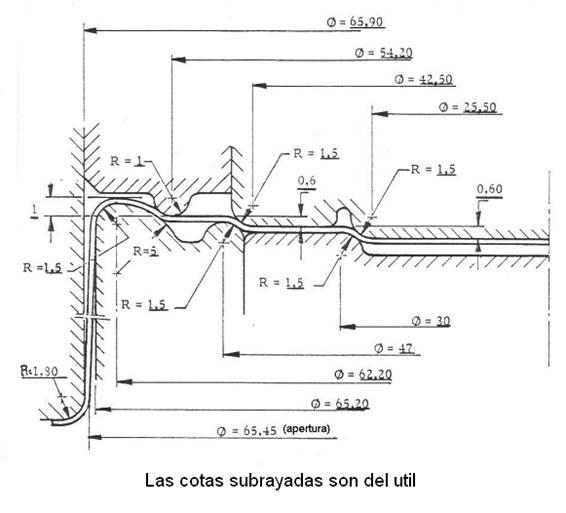

Независимо от того, выполняется ли процесс в двух операциях или в одной, ядро формующей матрицы имеет те же размеры, что и ядро, придающее форму контейнеру. На чертеже № 2 то же самое указано для лодки, которую мы взяли в качестве ориентира.

Чертеж nº 2: Измерения деталей для формирования контейнера

Размеры, приведенные на чертеже nº 2, все соответствуют частям инструмента, подчеркнутым, за исключением диаметра отверстия или устья контейнера, который является баночным измерением. Кусочков, которые формируют контейнер, в основном три, пуансон на его внутренней стороне, центр матрицы и центр пуансона.

Несмотря на равные размеры контейнера, образующего часть в двух возможных производственных процессах, в обоих случаях существуют значительные различия в конструкции штампов. Давайте посмотрим на эти различия.

ДВУМЯ СПОСОБАМИ

Когда упаковка заканчивается за две операции, задача, выполняемая каждой из них:

— 1-я операция: вырежьте диск из плоской полосы, набивку и форму контейнера.

— 2-я операция: Обрежьте кольцо из избыточного материала на кромке банки, оно имеет неровную кромку из-за неравномерного растяжения металла. Они всегда выше в направлении прокатки на сталелитейном стане.

Воспринимать производство в двух операциях означает упростить конструкцию штампов в обеих операциях, хотя необходимо иметь два пресса и их соединительные элементы, и, следовательно, больше физического пространства в промышленном здании.

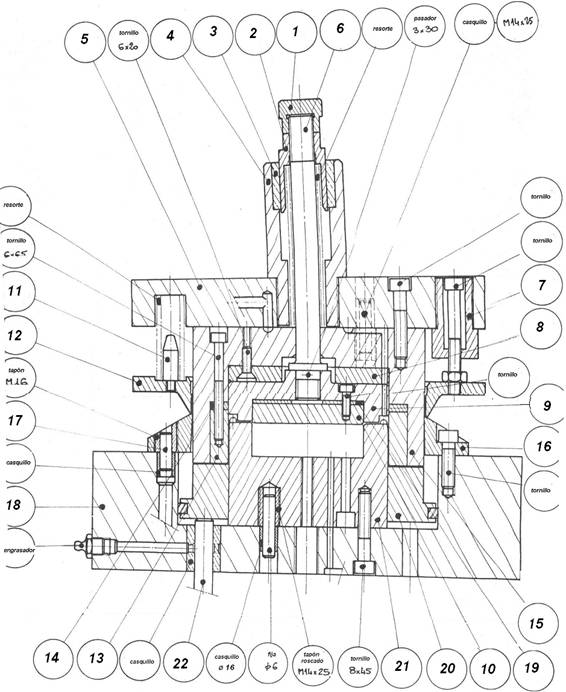

1-й операционный инструмент состоит в основном из пары пуансонов и режущих лезвий — частей 15 и 16 чертежа № 3 — и центров пуансонов и штампов, образующих контейнер — частей 9 и 21 чертежа — . В этой конструкции центр пуансона — № 9 — также выступает в качестве выталкивателя контейнеров в конце процесса. Эти детали можно сделать более сложными, улучшив их производительность, как в случае с режущим пуансоном, который, в свою очередь, состоит из трех частей: сам режущий пуансон — 9 -, внутреннее кольцо, формирующее стенку контейнера — 13 — и прокладка — 14 -. Последнее позволяет затачивать режущую кромку пуансона без необходимости переделывать внутреннюю часть пуансона, регулируя высоту прокладки после каждой заточки.

Чертеж № 3: 1-я операция — вырезание и чертеж.

Инструментарий укомплектован держателем ленты — nº 12 — и дополняющими его деталями, опорными плитами — 5 и 18 -, держателем пуансонов — 4 и сопрягаемыми, — и системой более низкого давления. Из последних на рисунке виден только отрезок nº 22, остальные находятся в нижней плоскости, и из-за своей простоты он был избавлен от проблем с пространством.

Также необходимо добавить шайбу — № 8 — для регулировки положения центра пуансона, когда режущая кромка пуансона шлифуется, влияя, таким образом, на высоту пуансона. Инструмент закончен пружинами, штифтами, штифтами и т.д., необходимыми для обеспечения их действия, выравнивания деталей и работы.

2-ой рабочий инструмент представляет собой простой узел для обрезки пуансонов, дополненный системой для подачи контейнера в нужное положение. Банку эвакуируют через нож, для чего нижняя часть матрицы полая посередине. Мы не считаем необходимым представлять его чертеж, учитывая его простоту.

ВО ВРЕМЯ ОПЕРАЦИИ

Когда мы решаем закончить упаковку за одну операцию, действие обрезки должно быть включено в операцию. По этой причине необходимо оснастить инструмент двойным эффектом, который позволяет в конце хода каретки пресса обрезать лишний материал.

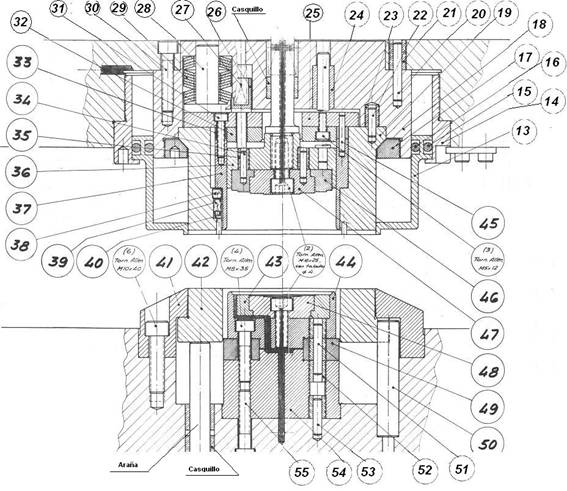

Для этого в дополнение к деталям, отвечающим за первоначальную резку и последующую вытяжку — пуансоны, ножи и центры штамповки и перфорации — в штамповочную головку добавляются другие новые детали для проведения окончательной обрезки. Последнее достигается путем встраивания в пуансон второй внутренней режущей кромки, которая действует как подвижное лезвие, работающее на неподвижном пуансоне, расположенном ниже центра пуансона. Купица такого типа показана на чертеже № 4, который мы сейчас опишем более подробно.

Рисование № 4: Умереть за одну операцию, вырезание, рисование и обрезка.

На этом чертеже мы избавились от верхней части пуансона — держателя пуансона — и нижней части матрицы — системы давления — с целью упрощения чертежа, но при этом необходимо учитывать, что они необходимы, и поэтому необходимо их иметь.

Пуансон состоит из двух основных частей, nº 19 и 37 чертежа, 37 — это внутренняя часть пуансона, которая образует внешнюю стенку корпуса контейнера. Обе части в положении покоя расположены заподлицо сверху и снизу. Для этого на детали № 37 действует гибкая напорная система большой мощности, получаемая действием набора упругих конических шайб, деталь № 29. Это оказывает двойное воздействие на упаковку. Таким образом, в момент резки и черчения, обе части 19 и 37 работают вместе и выравниваются, удерживая металл под контролем с помощью уплотняющего кольца nº 42. В последних миллиметрах хода каретки пресса часть 37 останавливается частью 49, расположенной ниже центра пресс-формы. Эта часть 49 представляет собой неподвижный пуансон, который ударяет по внутреннему краю части 19, вызывая отсечение кольца избыточного материала. В этот момент часть 37 преодолела действие пружинных шайб и с помощью части 25 сделала сплошной упор с верхней пластиной 18.

Облицовка поднимается под давлением утюга 42, а затем выталкивается маленькими эжекторами 40, помещенными в пуансон и приводимыми в действие пружинами 39. Хорошая система выхода из контейнера и обрезки от вертикали матрицы в направлении канала выгрузки, механического или пневматического, должна гарантировать отсутствие опасности того, что следующий ход пресса «ухватит» обрезку.

Гильза завершена, так как это логично с другой серии частей, например:

— центры пунша и штампа, которые образуют дно контейнера,

— наружная обвязочная лапка, которая в данном случае приводится в действие пневматически.

— система низкого давления — пауки.

— контур сжатого воздуха для приведения в действие протектора ленты

— система отверстий для эвакуации захваченного воздуха

— дырокол

— втулки, штифты, неподвижные, направляющие колонны и т.д.

Нижний обрезной пуансон — 49 — может быть изготовлен с режущей кромкой с обеих сторон, чтобы продлить его срок службы. Конструкция, представленная на чертеже, позволяет демонтировать верхний пуансон без необходимости опускать штамп пресса, для этого достаточно разобрать лентодержатель, ослабив кусок 14 специальным ключом, так как этот кусок прикручивается к верхней пластине, а после извлечения выполнить ту же операцию с куском 17, который также крепится резьбой на куске 18. Для обеспечения хорошей фиксации, контакт между 19 и 17 происходит через коническую поверхность.

После разборки пуансона 19 можно шлифовать его режущие кромки. Когда эта часть теряет высоту, необходимо также отрегулировать нижнюю кромку части 37. В этом случае, чтобы высота контейнера оставалась постоянной, толщина клина 32 должна быть уменьшена на такое же количество.

Из-за точности, требуемой для этой матрицы, при двойной резке конструкция матрицы отличается высокой точностью и, конечно же, она должна быть инструментом с направляющими колоннами.

Для того, чтобы отделить емкости от обрезных колец, на выходе из пресса необходимо иметь гравитационную каплевую секцию из тонких, отдельных стержней, которые позволяют обрезке проходить через них. Иногда обрезки поступают на упаковочный конвейер, и для их полного удаления возможным решением является размещение промежуточного конвейера чуть выше, а между двумя конвейерами оставлять пространство. Перемещение контейнеров с одного конвейера на другой осуществляется под действием силы тяжести, поддерживая контейнеры только фланцем с помощью двух круглых стержней. Для того, чтобы система работала правильно, необходимо убедиться, что все банки поступают в эту точку лицевой стороной вверх, что легко сделать с помощью системы сортировочных «затворов», например, тех, которые используются в бункерах вибрационных питателей.

0 Comments