Информация по строительству дымоходных капотов на металлообрабатывающих предприятиях.

ИСПОЛЬЗОВАНИЕ

Крышка — это деталь, которая заканчивается концом трубы или дымохода для проведения газа. Он всегда располагается снаружи, на крыше промышленной установки и может выполнять различные функции, в том числе:

— Облегчить доступ к наружному воздуху.

— Для обеспечения выхода газов, образующихся в промышленном процессе, наружу.

— Не допускайте попадания дождя, града или других атмосферных агентов в промышленную установку.

— Не допускайте попадания в защищаемый ими воздуховод посторонних элементов, таких как листья, пластик, бумага, птицы и т.д., которые могут препятствовать проводимости.

Он получил это название из-за своего сходства с маленькой шляпкой, которая закрывает голову или конец вертикальной газовой трубы.

Его форма и внутренний дизайн связаны с его функцией при установке. В случае металлургической промышленности его использование является частым и почти всегда связано с точками, где сжигание или применение тепла происходит с выделением летучих веществ. В частности, он используется в:

— Печи полимеризации в листовых линиях нанесения покрытий.

— Печи для сушки чернил на литографических линиях с листовой подачей.

— Печи для полимеризации резиновых прокладок на капсулах и днищах.

— Печь полимеризации для боковых сварочных защитных лаков.

— Производственные линии для изготовления двухкомпонентных контейнеров для напитков.

— И т.д.

Строительство таких головных уборов поручается домам, специализирующимся на газопроводах, но заказывать их не всегда оправданно, либо потому, что поблизости нет фирм такого типа, либо из-за малого объема работ, либо из-за простой экономии. Поэтому иногда с проектированием и строительством может работать одна и та же металлургическая компания. По этой причине в данной работе мы представляем, как определить, в зависимости от его использования, характеристики капота для данной отрасли.

ВЫБОР РУКОВОДСТВА

Используется для забора воздуха снаружи. Типичный случай такого использования — в конечной части печей туннельного типа, используемых в линиях нанесения покрытий и печати плоских пучков ламината.

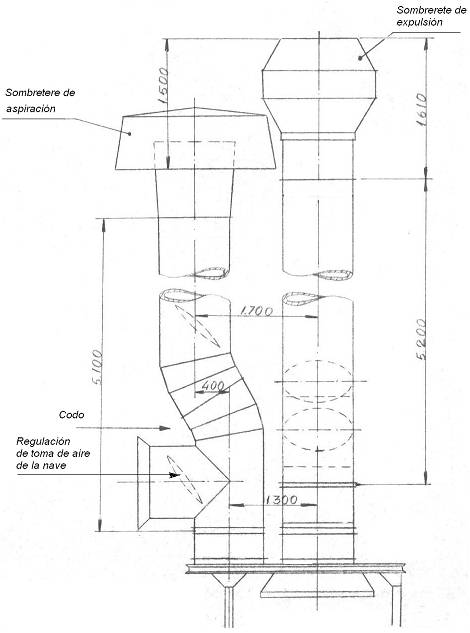

В этой области необходимо нанести большое количество свежего воздуха снаружи, охладить листы перед укладкой в штабель, как только закончится фаза полимеризации и сушки лаков и красок. Этот воздух забирается из атмосферы с помощью мощных вентиляторов. Воздух поступает снаружи через воздуховоды, которые начинаются на крыше литографического зала. Эти трубки должны быть защищены колпачками, которые допускают такой всасывание, называемое «всасыванием». На чертеже № 1 изображен отрезок на возвышенности собеседника с этими характеристиками.

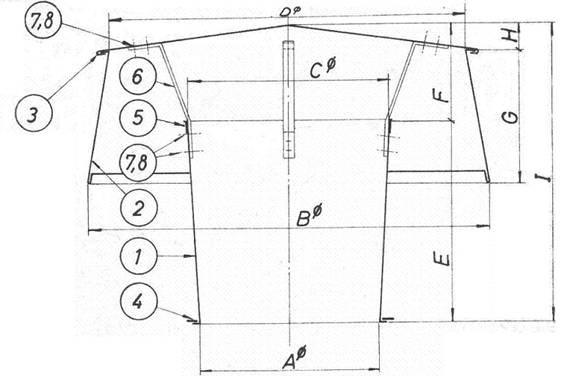

Рисунок № 1: Переполнение всасывания

Его цель — закрыть отверстие дымохода, позволяя атмосферному воздуху проходить через отверстие, в форме круглой заводной головки и расположенной у ее основания.

Она состоит из кожуха 1, удлинителя дымохода, кожуха 3, который закрывает все, и юбки или щита 2, который защищает боковые стороны. Все это построено на раме.

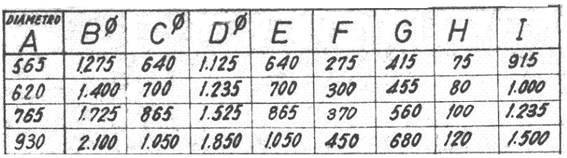

Вытяжки изготавливаются из оцинкованного листового металла и стальных листов или профилей. В таблице 2 перечислены каждая из частей всасывающего капота, показанная на рисунке 1, с указанием количества, обозначения, материала или замечаний, необходимых для каждого компонента.

Таблица 2: Материалы для всасывающего капота.

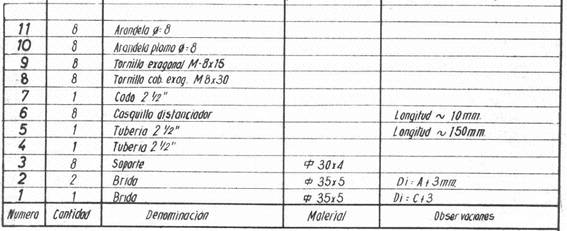

Размеры капота определяются диаметром трубы, которую он защищает. В случае литографических печей диаметр таких труб, как правило, всегда превышает 500 мм. В качестве практического примера определения размеров для различных диаметров дымоходов мы приводим таблицу № 3, где несколько из них сгруппированы вместе.

Таблица 3: Размеры капота всасывания в зависимости от диаметра дымохода

Крышки монтируются с помощью фланцев, прикрепленных болтами к концу воздуховода.

ВЫПУСКНОЙ КАПОТ

Иногда возникает необходимость возврата в атмосферу жидкостей, образующихся в процессе, которые не наносят вред окружающей среде. Это может быть горячий воздух, водяной пар и т.д. Обычным примером на упаковочной фабрике является горячий воздух, вырабатываемый при охлаждении плоских ламинатных листов на выходе из печей в секции литографии.

Холодный воздух, поступающий снаружи, после прохождения через лопатки в последней секции печи, нагрелся и должен быть удален из здания, чтобы не перегреть его. Используются экстракторы, которые поднимают дымовую трубу наружу. В холодных помещениях или зимой этот воздух может использоваться в качестве нагревательного элемента здания.

Коровы в верхней части воздуховодов должны обеспечивать удаление этого воздуха, одновременно защищая дымоход от непогоды и инородных элементов. На рис. 4 показан участок возвышения, относящийся к типу капота для высылки. Его форма состоит из двух конусных стволов, находящихся в противоположном положении друг от друга, соединенных цилиндром.

Рисунок № 4: Переполнение выпускного отверстия для отработанного воздуха

В его центре расположена воронка для сбора дождевой воды с боковой розеткой. Эта воронка, как и наружные конусные стволы, установлены на нижнем цилиндре, который соединяется с выходной дымовой трубой. Эта воронка имеет больший диаметр, чем дымовая труба, и соединена с ней на определенной высоте, таким образом, облегчая выход газов наружу, так как она представляет собой выход газа в мягко наклоненном и кольцевом состоянии.

Для устранения дождя, который не собирается в воронку, между нижним конусом и цилиндром соединения с дымовой трубой поддерживается разделение с помощью прокладок (nº 6 на чертеже), через которые стекает вода, проходящая по внутренним стенкам дымовой трубы.

Как и всасывающие вытяжки, этот тип также обычно изготавливается из оцинкованного листового металла, но если циркулирующие жидкости содержат большое количество водяного пара, как, например, в случае сушильных печей для краски на водной основе, то их рекомендуется изготавливать из нержавеющей стали. В таблице 5 приведены количество, обозначение и материал компонентов этой крышки, хотя листовой металл, который должен быть толщиной 1 мм, в нее не включен.

Таблица 5: Материалы для капота для выталкивания.

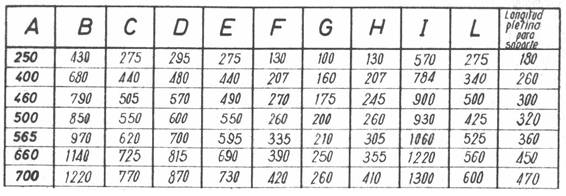

Также, как и в первом случае, мы включаем стол с размерами такого типа колпачка для различных диаметров дымоходов. В связи с разнообразием применения, их диаметры могут сильно варьироваться, хотя в металлообрабатывающей промышленности они редко превышают значение 1000 мм. См. таблицу № 6.

Таблица 6: Размеры колпачка отработанных газов в зависимости от диаметра дымохода

Он также крепится к дымоходу с помощью фланцев. См. деталь K чертежа nº 4.

МОНТАЖ

Для правильной установки выходов дымовых труб, оснащенных различными типами колпачков дымовых труб, необходимо принять во внимание следующие рекомендации:

— Если вдоль трассы трубопровода необходимо преодолеть какие-либо препятствия, такие как фермы или мансардные окна в конструкции крыши здания, следует использовать плавные изгибы, чтобы не препятствовать потоку жидкости.

— Дымоходы должны быть подняты как можно выше крыши, насколько это возможно, насколько это позволяет безопасность их крепления, для улучшения тяги эвакуации.

— Если, в связи с требованиями к оборудованию, наружный воздухозаборник и выход газа расположены очень близко друг к другу, то их необходимо разделить на определенное расстояние при помощи колен, установленных вдоль дымоходов. Это снижает вероятность того, что жидкости, вытесненные нагнетательным колпачком, вернутся в сосуд через всасывающий колпачок.

— Кстати, в случае близости выходов и впускных отверстий, выход горячего воздуха должен всегда находиться на более высоком уровне, чем впуск холодного воздуха. Таким образом, горячие газы, которые будут иметь тенденцию к повышению, будут удаляться от воздухозаборника холодного воздуха, который находится на более низком уровне, снижая вероятность рециркуляции.

Практический пример установки, в которой все эти предложения были учтены, показан на чертеже № 7.

Рисунок № 7: Установка шляпных коробок.

В представленной на рисунке сборке можно регулировать приток и вытяжку воздуха, частично забирая его изнутри здания, при помощи «T» с клапаном, вставленным в дымовую трубу.

0 Комментариев